Solche Teile werden in Brennstoffzellen verbaut, mit denen sich grüner Wasserstoff in großem Maßstab für die Energieerzeugung nutzen lässt. Leonhardt will Platten fertigen, die weniger Ressourcen verbrauchen und mit geringerem Energieeinsatz auskommen.

Mit einem ganzheitlichen Konzept aus Materialentwicklung, angepasstem Werkzeugkonzept und genau austarierter Prozessführung will Leonhardt e. K., Hochdorf, Bipolar-Platten im Spritzgießverfahren auf Standardmaschinen herstellen. Auf der Fakuma 2024 informiert das Unternehmen über das Projekt.

Bipolar-Platten müssen eine Vielzahl von Anforderungen erfüllen. Sie müssen gasdicht sein und chemisch beständig gegen feuchte, oxidierende und reduzierende Bedingungen, eine hohe elektrische Leitfähigkeit und geringe Übergangswiderstände aufweisen, sich durch gute Planparallelität auszeichnen und außerdem möglichst geringe Fertigungs- und Materialkosten verursachen. „Außerdem haben wir darauf geachtet, leicht verfügbare Grundstoffe zu verwenden, die nicht um den halben Erdball reisen müssen“, sagt Geschäftsinhaber Wolfgang Leonhardt.

Derzeit werden die Platten aus metallischen Werkstoffen gefertigt. Angesichts des steigenden Kostendrucks wird daran gearbeitet, polymergebundene Graphit-Compounds zu verwenden. Diese Materialien zu verarbeiten, ist jedoch anspruchsvoll. Aufgrund des erforderlichen hohen Spritzdrucks kommt man nicht umhin Sondermaschinen einzusetzen. „Wir haben in den vergangenen Monaten ein Material entwickelt, das aus einer Matrix aus Polyetheretherketon besteht und mit einem synthetischen Graphit und einem hochleitfähigen Ruß gefüllt ist“, erläutert Entwickler Marcel Leonhardt. „Dieser Werkstoff kann – anders als die Graphit-Compounds mit Polymerbinder – auch auf Standard-Spritzgießmaschinen verarbeitet werden.“

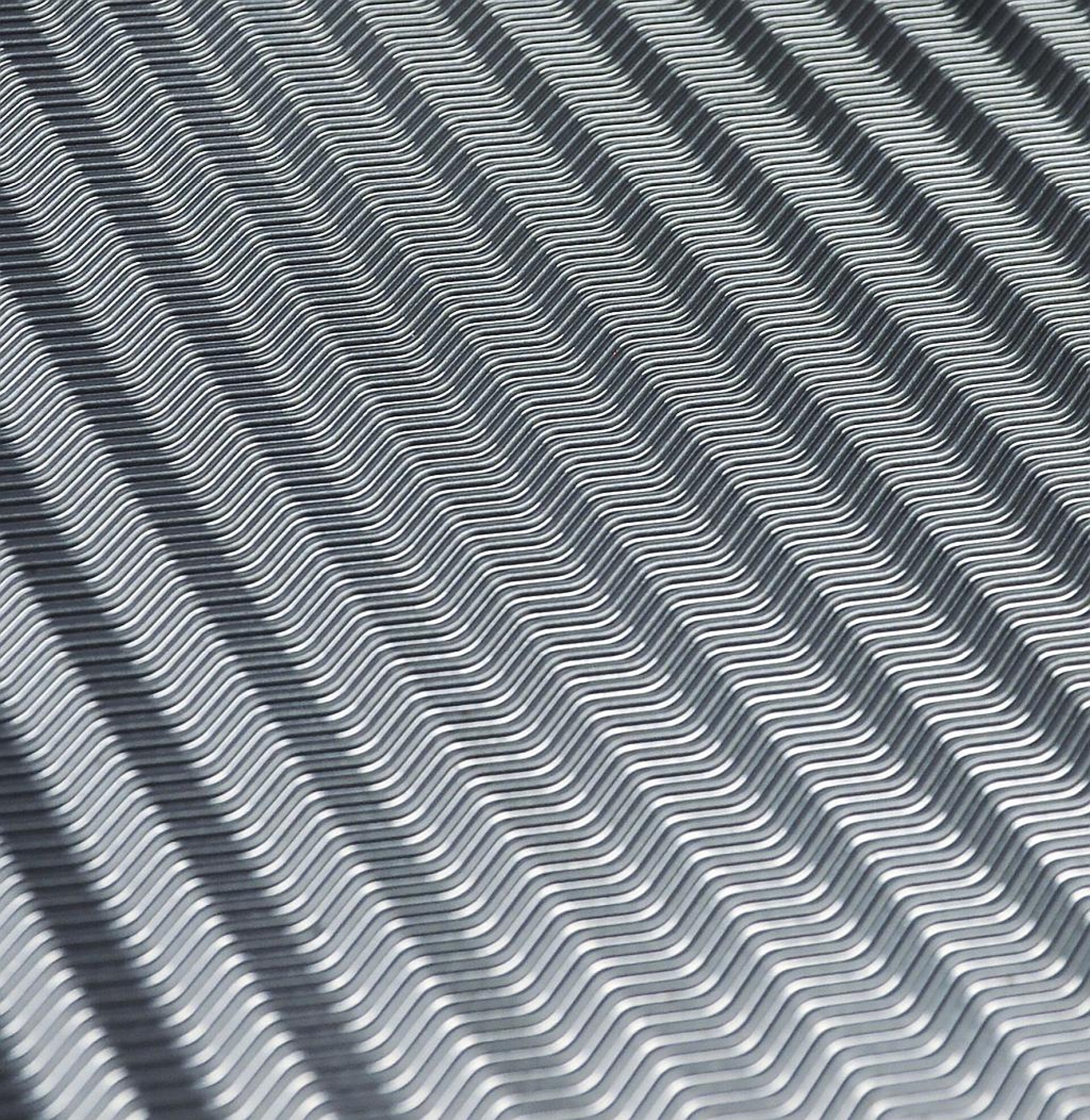

Dafür braucht es als zweiten Faktor ein passgenaues Werkzeugkonzept. Graphit ist hoch viskos und thermisch leitfähig, gleichzeitig ist die Fließweglänge begrenzt. „Deshalb haben unsere Konstrukteure besonderes Augenmerk auf die Temperierung des Werkzeugs gelegt“, berichtet Marcel Leonhardt. Eine weitere Herausforderung stellt die großflächige, dünnwandige Geometrie dar – die Abmessungen der Bipolar-Platten variieren zwischen 100 x 100 mm und 600 x 800 mm bei einer Dicke von 0,2 bis 0,8 mm. Das führt zu einer schnellen Abkühlung in der Formeinheit während des Einspritzvorgangs.

„Hier ist die Kreativität, die Detailkenntnis der Prozesse und die langjährige Erfahrung unserer Mitarbeiter gefragt, um die Platten in Class-A-Qualität fertigen zu können“, sagt Wolfgang Leonhardt. „Hoch graphitgefüllte Compounds erfordern eine andere Prozessführung. Viele Prozessparameter, wie Einspritzdruck und Nachdruck, Einspritzzeit und Abkühlzeit, haben wir in mehreren Iterationsschleifen ermittelt und optimiert.“ Gleichzeitig geht es Leonhardt um eine effiziente Energienutzung, die Produktionsmaschinen arbeiten mit Wärmerückgewinnung. Allein dadurch wird eine Energieeinsparung von 25 % erzielt.

Das entwickelte Material weist zum einen die gewünschten mechanischen, elektrischen und chemischen Eigenschaften auf und hält zum anderen mindestens dreimal so lange wie der bisher verwendete Werkstoff. Dank seiner auf Kreislaufführung ausgerichteten Zusammensetzung lässt sich das Material zudem einfach recyceln. Hinzu kommt, dass sich das Gewicht der Platten im Vergleich zu den bislang üblichen aus gepresstem V2A-Stahl halbiert. Mit dem Effekt, dass die neuen Bipolarplatten deutlich geringere CO2-Emissionen verursachen.

Schlagwörter