Das neue Forschungsprojekt GEO-FaserMap am Kunststoff-Zentrum in Leipzig untersucht die Geometrieabhängigkeit der Faserorientierung an Bindenähten bei verstärkten Formteilen.

Leichtigkeit und Stabilität – beide Eigenschaften in einem Produkt zu vereinen ist die Königsdisziplin im Leichtbau. Sie erfordert sorgfältige Materialauswahl, optimierte Konstruktionen und fortschrittliche Fertigungstechnologien. Um Kunststoffe für Leichtbauanwendungen zu optimieren, kommen unter anderem kurze Glasfasern zum Einsatz. Kurzfaserverstärkte Kunststoffe zeichnen sich durch erhöhte Festigkeit, Steifigkeit und Dimensionsstabilität aus. Diese vorteilhaften Eigenschaften spiegeln sich in der industriellen Nutzung der Werkstoffe wieder: es gibt einen stetigen Zuwachs an strukturellen Bauteilen aus kurzfaserverstärkten Kunststoffen.

Wie genau sind bisherige Simulationsmethoden?

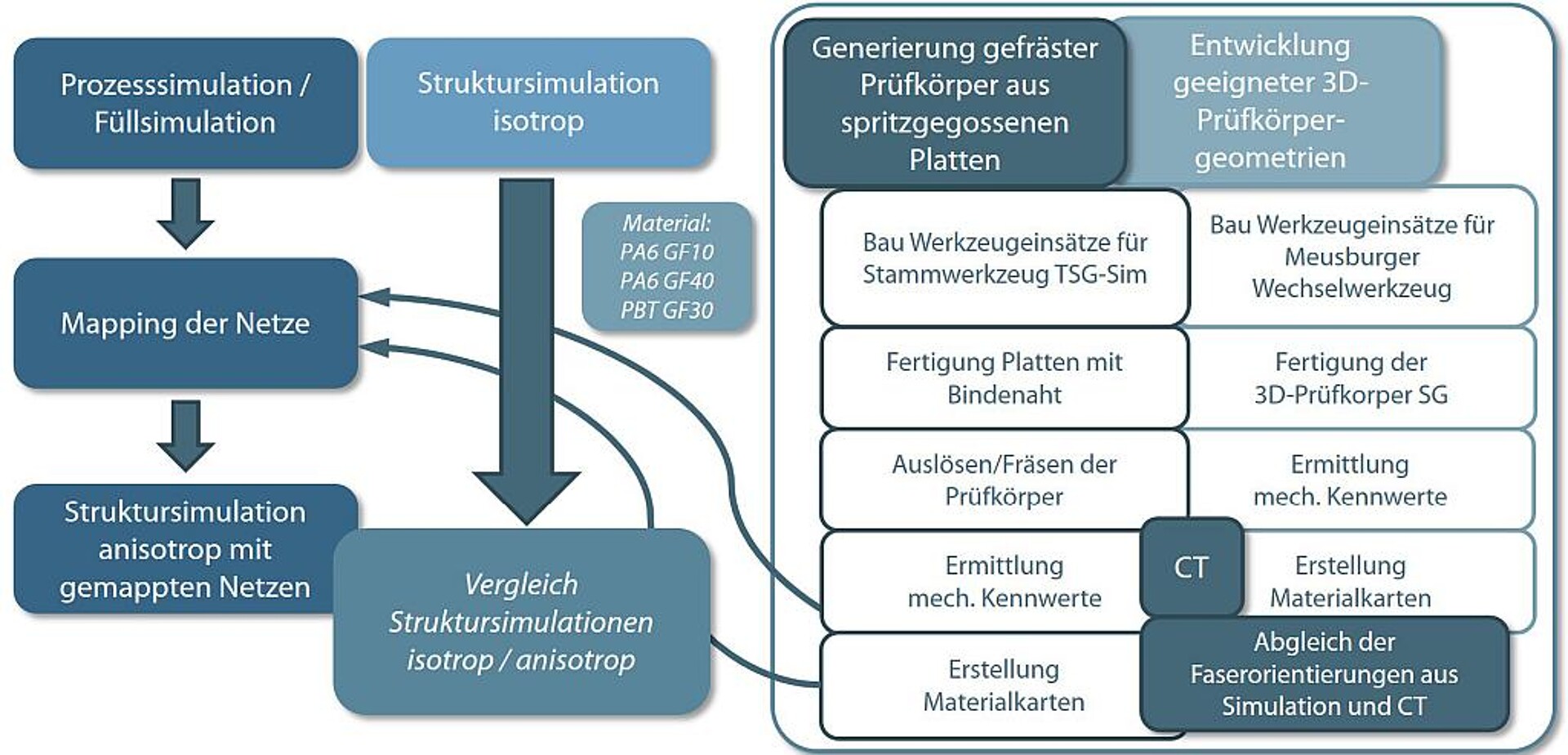

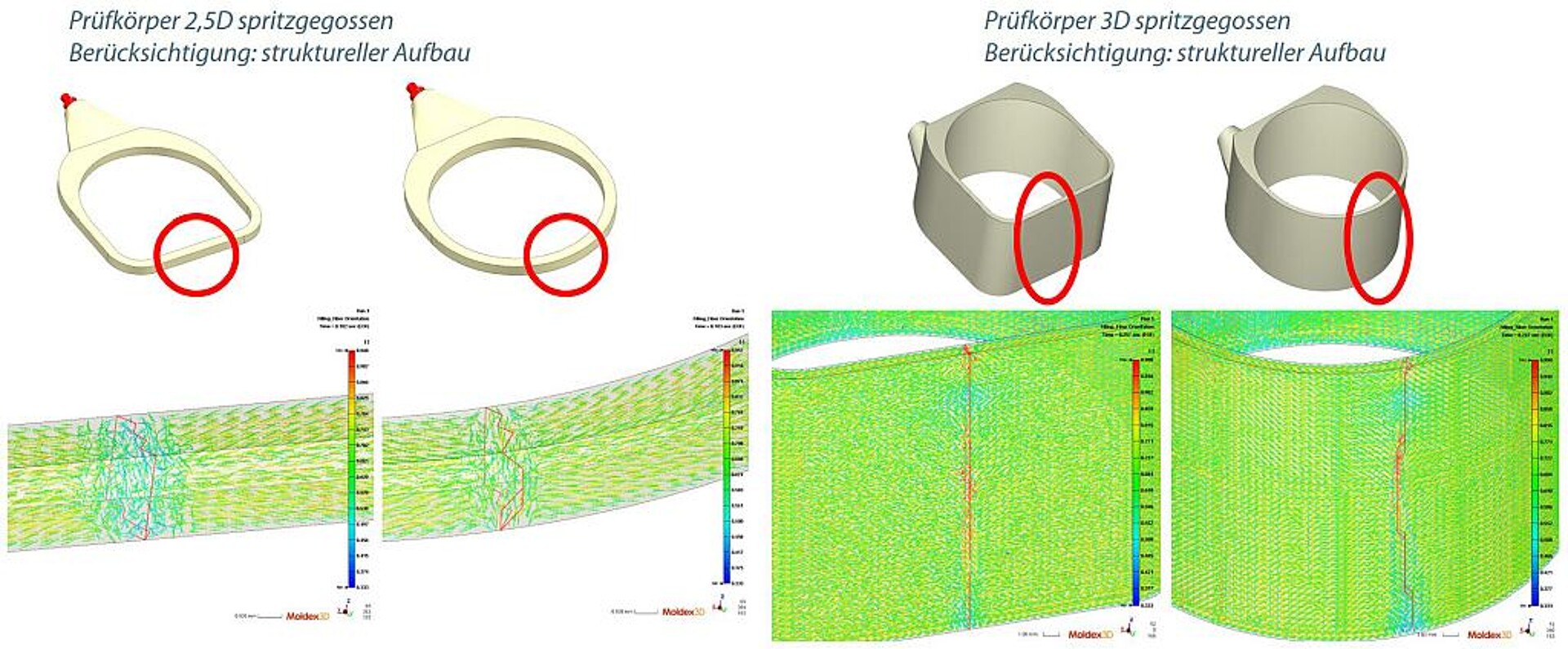

Ergebnisse von Voruntersuchungen aus Füllsimulationen zur geometrieabhängigen Faserorientierung an einer Bindenaht. (Abb.: KUZ)

Um die Entwicklungskosten für spritzgegossene Bauteile möglichst gering zu halten, werden aussagekräftige Vorhersagemethoden bezüglich der Bauteilfestigkeit benötigt. Kenntnisse zur geometrieabhängigen Faserorientierung an Bindenähten können eine höhere Vorhersagequalität bezüglich vorhandener Festigkeiten ergeben. Über integrative Simulationsmethoden ist es heutzutage möglich, Bindenahtpositionen aus einer Füllsimulation in die Struktursimulation zu übertragen und dort die anisotropen Werkstoffbeanspruchungen abzubilden.

Schnelle zu Prototypen durch 3D-Prüfkörper

Im Projekt soll der Nachweis der Geometrieabhängigkeit mit der Untersuchung an eigens entwickelten 3D-Prüfkörpern mit provozierter Bindenaht erbracht werden. Hierzu werden an den Prüfkörpern die entsprechenden Materialkennwerte für ein Materialmapping ermittelt, welches die Grundlage für ein präziseres Belastungsmodell in der Struktursimulation bildet.Ziel des Forschungsprojekts ist es, das Leichtbaupotenzial von kurzfaserverstärkten Kunststoffen besser im Bauteildesign auszunutzen. Die Ergebnisse sollen den Entwicklern von spritzgegossenen Formteilen helfen, diese beanspruchungsgerechter auszulegen. Die genauere Vorhersage der Bauteilfestigkeit im Anwendungsfall soll eine nachhaltige Formteilauslegung für einen langen Produktlebenszyklus ermöglichen. Die Anzahl der Iterationen bei der Formteilentwicklung bis zum fertigen Prototypen könnte somit deutlich reduziert werden.

Interessierte Firmen sind eingeladen bei diesem Forschungsprojekt zu partizipieren.