Bei der Entwicklung der vierten Generation der Contiform lag das Augenmerk auf Umweltfreundlichkeit sowie verbesserter Effizienz und Flexibilität. Die Maschine kann zudem mit künstlicher Intelligenz ausgestattet werden.

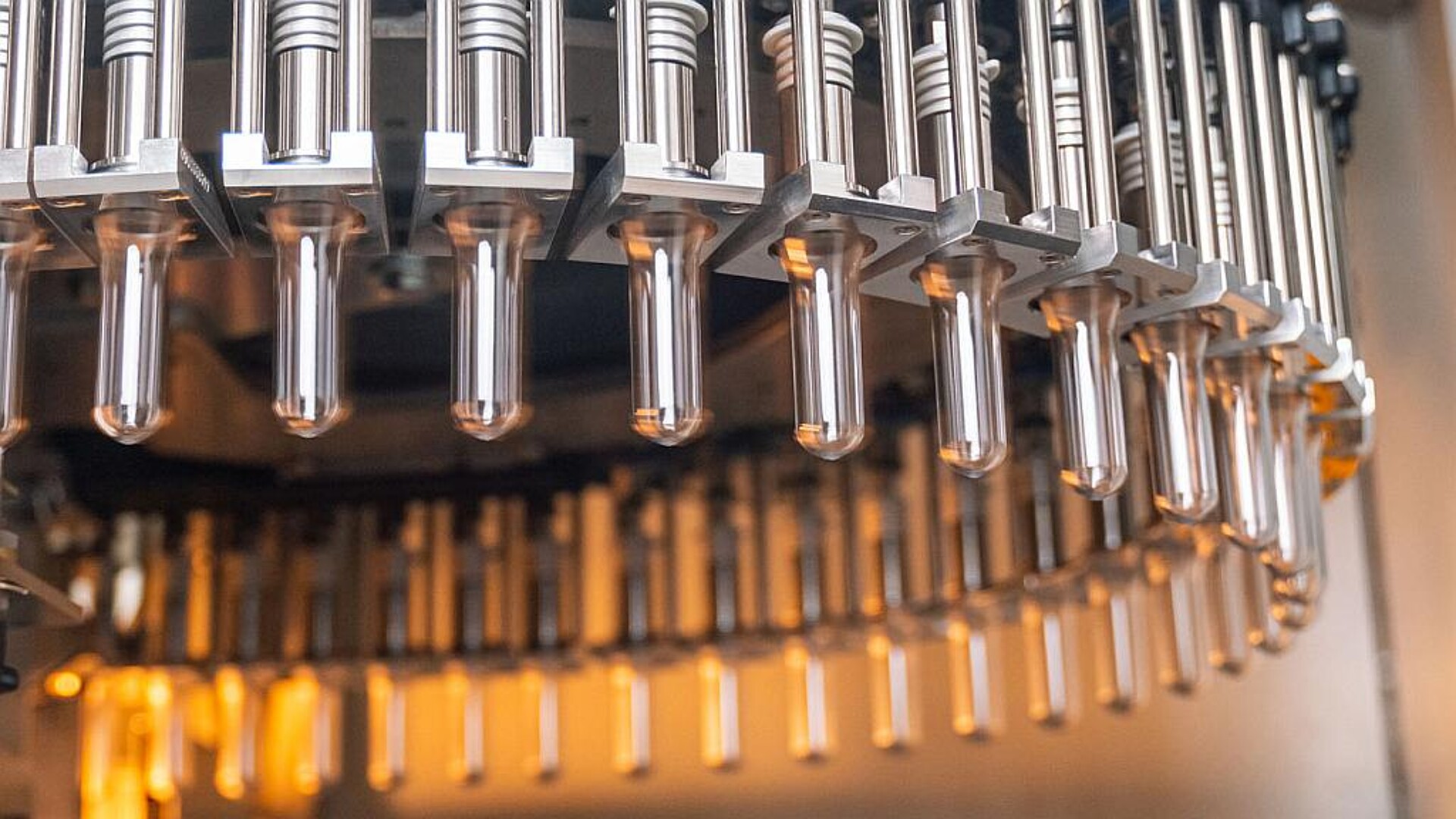

Bei Streckblasmaschinen liegen laut Krones, Neutraubling, die größten Verbesserungspotentiale oft in der Reduzierung des Energieverbrauchs zum Erwärmen der Preforms sowie in der Verringerung des Druckluftverbrauchs bei der Flaschenherstellung. Durch geringere Abstände zwischen den Heizkästen, einem generell weiter verkleinerten Heizraum und neu entwickelte Heizkästen mit Parabolreflektoren konnte der Energieverbrauch im Vergleich zur Vorgängergeneration um 11 % gesenkt werden. Deutliche Ersparnis gibt es auch bei der Druckluft. Denn anders als bisher üblich, kommt bei dem neuen Air Recycling System Air Wizard Triple ein dreistufiger Druckluftrecyclingprozess zum Einsatz, der bis zu 20 % an Druckluft einspart.

Auch bei den zur Maschinenmontage eingesetzten Materialien wurde auf Nachhaltigkeit Wert gelegt: so bestehen beispielsweise die Schutzscheiben aus recyceltem Kunststoff.

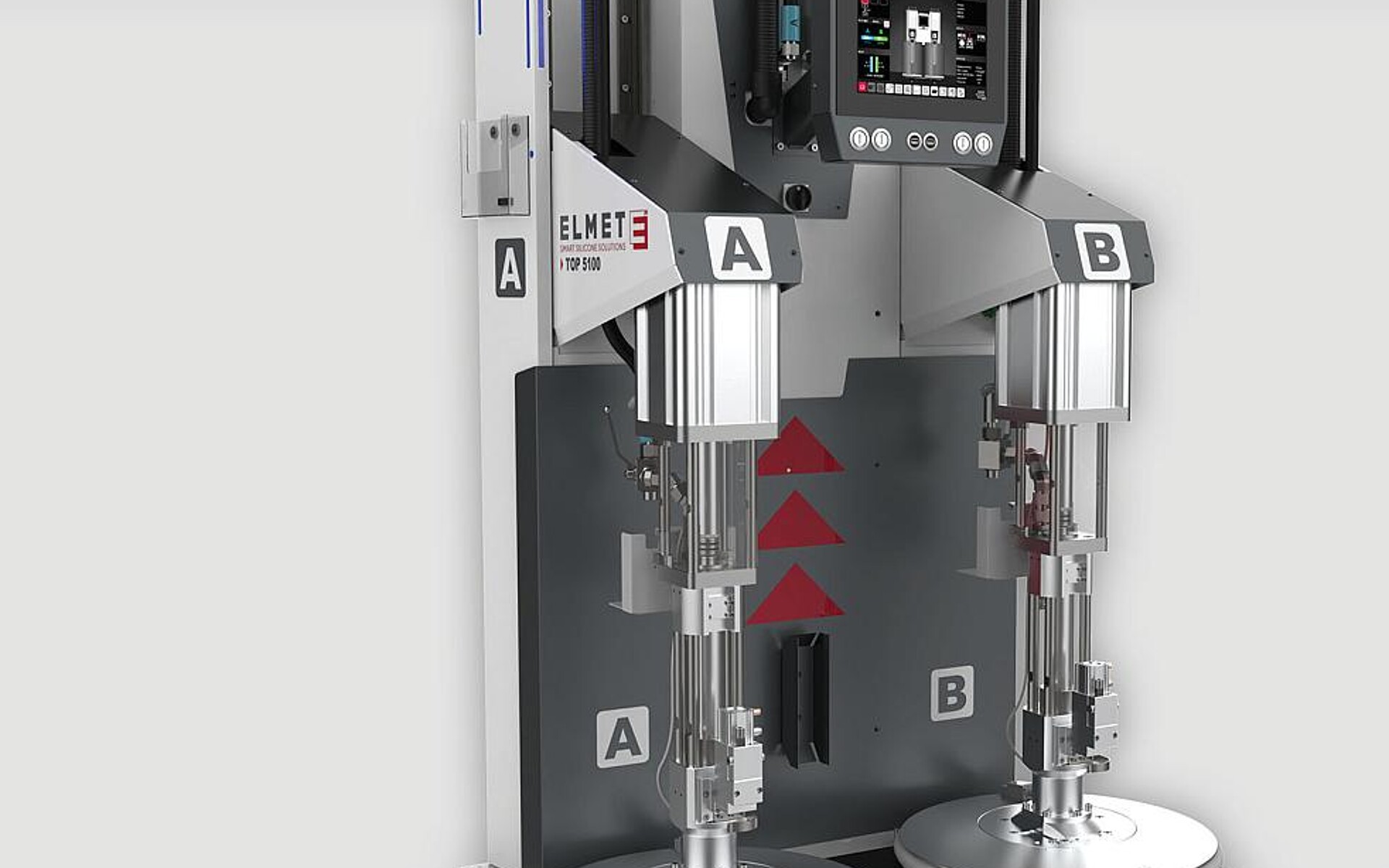

Die vierte Generation der Streckblasmaschine Contiform ist sparsamer im Energie- und Druckuftverbrauch. (Foto: Krones)

Stillstände reduziert

Um auch die TCO noch weiter zu verbessern, kommt bei der vierten Generation der Contiform eine neu entwickelte Skip-and-Run-Technologie zum Einsatz. Diese überwacht die Formträgerverriegelung und erlaubt auch einer nicht verriegelten Blasstation die Hauptkurve zu durchfahren, um beispielsweise eine fehlerhaften Preform auszuwerfen, ohne dass die Maschine in den Notstop geht. Das reduziert die Scrap-Rate und ein Eingriff eines Bedieners ist nicht erforderlich.

Bedienerfreundlichkeit erhöht

Auch die Bedienfreundlichkeit wurde verbessert. Die Contiform hat nun ein großes Interface mit Touch-Technologie und neu gestalteter Visualisierung. Assistenzsysteme führen Bedienpersonal durch die Einstellungen und schlagen Einstellungen automatisch vor.

Zusätzlich hat Krones die automatische Prozessregelung Contiloop AI entwickelt und in der neuen Contiform implementiert: Die Kombination aus KI-basierter Software und neu entwickelter Hardware ermöglicht es, beim Herstellen von PET-Behältern kleinste Abweichungen in der Materialverteilung zu detektieren und die entscheidenden Streckblasparameter automatisch und in Echtzeit anzupassen – und somit die definierte Flaschenqualität sicherzustellen. Dies ist insbesondere beim Einsatz rPET wichtig, denn hier kommt es oft auf die Qualität und Zusammensetzung des Materials an – und genau diese manchmal schwankenden Eigenschaften müssen im Streckblasprozess ausgeglichen werden.