Immer aggressivere PUR-Systeme und schleifende Additive als Schaumkomponenten stellen hohe Ansprüche an die Pumpe. Die darauf ausgelegten Axialkolbendosierpumpen HPP und HPP2 sind nun in zwei neuen Nenngrößen verfügbar.

Wenn ein Mischkopf Polyol und Isocyanat in einem präzisen Verhältnis zu PUR macht, sorgt die Pumpe in der Dosiermaschine mit einem Druck von 100 bis 200 bar für den nötigen Durchsatz. KraussMaffei, Parsberg, entwickelt seit über zehn Jahren eigene Pumpen. Das Team um Konstrukteur Robert Brunner hat das HPP-Konzept jetzt auf Förderleistungen von 80 und 155 l/min (bei 1.450 U/min) skaliert und um zusätzliche Features erweitert.

Aufbau der Axialkolbenpumpe

In einer Axialkolbenpumpe setzt die Antriebswelle mehrere Kolben in Bewegung, die sich in einem rotierenden Zylindergehäuse befinden. Dieses kann mit Hilfe einer Steuerscheibe stufenlos im Winkel zur Antriebachse verstellt werden, wodurch sich die Fördermenge verändert. Je stärker die Neigung, desto höher das Schluckvolumen, weil die Länge der Zylinderbohrungen in steigendem Maße ausgenutzt wird. Ohne Neigung liegt der Kolbenhub bei null. Ursprünglich wurden derartige Pumpen etwa für die Hydraulik von Baumaschinen entworfen, seit rund 25 Jahren sind sie auch bei reaktionstechnischen Anwendungen verbreitet. Hier treffen sie auf besondere Herausforderungen, denn das Pumpengehäuse ist komplett mit Chemikalien gefüllt, die zunehmend aggressiver wurden, um schnellere Produktionszeiten zu ermöglichen. Beispielsweise greifen manche basischen Komponenten gerade die Eisen-Kohlenstoff-Verbindungen an, die für die Härte des Stahls sorgen. Brunner betont: „Beim Konstruieren von Pumpen müssen wir das Augenmerk deshalb immer stärker auf die Materialauswahl legen und hier Lösungen finden.“

KraussMaffei baut bereits seit vielen Jahren die Pumpen für seine Dosiermaschinen selbst. Für Jochen Zwiesele, Director Global Development Reaction Process Machinery, ist klar: „Die neuen Versionen unserer HPP-Pumpen schließen bestehende Lücken.“ Bislang waren sie mit Nenngrößen von 3 bis 28 cm³/U erhältlich, was einer Förderleistung von bis zu 40 l/min entsprach. Für großvolumige Anwendungen wie Baupaneele oder Isolierungen für Kühlschränke und Fernwärmerohre wurde es nötig, den Materialdurchsatz zu erhöhen.

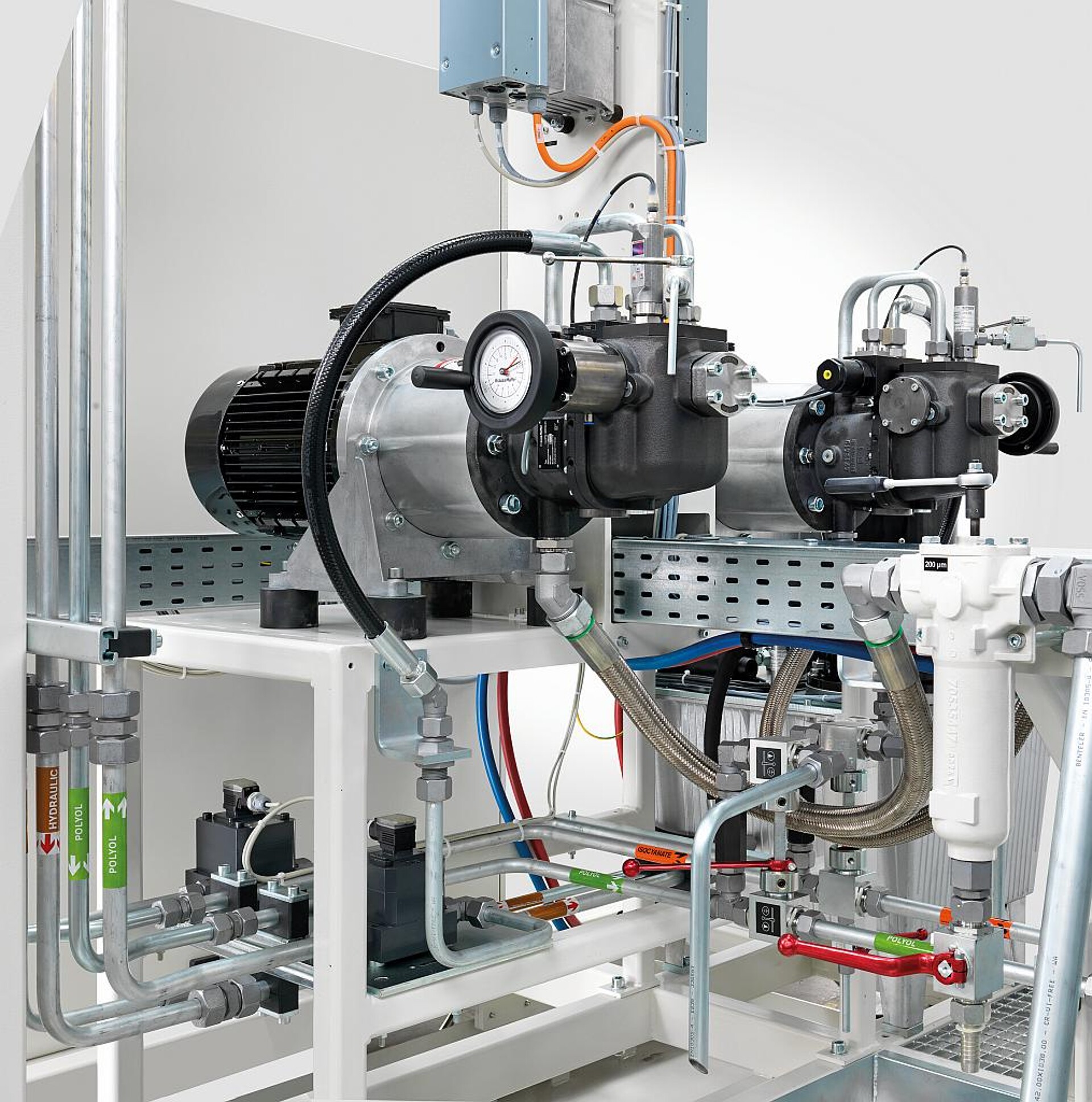

Bei den Pumpen mit Rexroth-kompatiblen Anschlussmaßen runden die Baugrößen 55 cm und 107 cm das Portfolio ab. (Foto: KraussMaffei)

Flexibilität durch mehrere Varianten

Die Modelle HPP und HPP2 unterscheiden sich – bei gleichem volumetrischem Wirkungsgrad – in einigen Details voneinander. Die HPP ist vollständig mit den am Markt verfügbaren Varianten kompatibel, so dass Verarbeiter damit nicht mehr verfügbare Exemplare anderer Anbieter ersetzen können. Sie ist wahlweise mit Wellenkupplung oder Magnetkupplung lieferbar. Die HPP2 verfügt standardmäßig über eine verschleißfreie Magnetkupplung. Diese funktioniert mittels eines Innenrotors, der mit Magneten versehen und in einem nicht magnetischen Spalttopf positioniert ist. Ein ebenfalls mit Magneten ausgestatteter Außenrotor überträgt die gewünschte Drehzahl vom Motor an die Antriebswelle. Dieses Konzept bietet den Vorteil, dass das Gehäuse geschlossen ist. Bei der Wellenkupplung hingegen ragt die Welle heraus und es bedarf guter Dichtungen, um eine Leckage zu verhindern, denn die PUR-Komponenten sind nahezu so flüssig wie Wasser. Dichtungen wiederum bilden kritische Punkte für Verschleiß.

Alle Rexroth-kompatiblen Pumpen können mit einer Magnetkopfkupplung versehen werden. Mehrere Spalttopfvarianten stehen zur Auswahl. (Foto: KraussMaffei)

Ein weiteres Kennzeichen der HPP2 ist die aus dem Pumpenraum entfernte Spindel. Sie ist für die Änderung der Zylinderneigung per Steuerscheibe zuständig und sorgt so für den passenden Betriebspunkt bei einem großen Anwendungsbereich. Besonders bei Isocyanat können sich durch die Wasseraufnahme Kristalle bilden, die das Gewinde zusetzen und schwergängig machen. Indem dieses außerhalb des Pumpenraums platziert wurde und nur noch eine glatte Stange dort verbleibt, ist sichergestellt, dass sich das Handrad dauerhaft gut bewegen lässt. Zudem wurde der Lagerabstand vergrößert, wodurch die Lagerung steifer wird. Ein Temperaturfühler sowie eine Überwachung zur Warnung vor Lagerschäden sind zusätzlich erhältlich.

KraussMaffei bietet ein breites und kurzfristig lieferbares Portfolio an Pumpen für die Verarbeitung von harmlosen chemischen Erzeugnissen, wassergetriebenen Systemen und aggressiven Fördermedien. Die mechanische Seite wird dabei immer mitbedacht. Beigemischte Farbstoffe wie Ruß oder Titandioxid können beispielsweise abrasiv wirken. Auch darauf müssen Pumpenkonstruktion und verwendete Materialien abgestimmt sein. Neben dem bewährtem Guss-Gehäuse sind die HPP2 der Nenngrößen 3, 6 und 12 cm³/U auch mit Edelstahlgehäuse verfügbar, was sich vor allem für Epoxy-Anwendungen anbietet.

In-house-Service mit Wartung und Prüfung

Die Kombinatorik aus Material- und Prozess-Know-how sowie konstruktiven Details macht HPP und HPP2 verschleißarm, langlebig und robust. Obwohl die Pumpen durch mehrere Korrosionsschutzlevels an die zu fördernden Rohstoffe angepasst sind und lange Standzeiten bieten, ist es doch in bestimmten Intervallen nötig, sie zu reinigen und wieder aufzuarbeiten. Dafür bietet KraussMaffei einen unkomplizierten In-house-Service mit Wartung und Prüfung samt Zertifikat.

Jens Kompe, Director Sales RPM, betont: „Unsere Produkte sind auf Präzision und Langlebigkeit ausgelegt. Zusätzlich bieten wir das Reparaturkonzept ‚aus alt mach neu‘. Dabei lassen sich ältere Pumpen durch den Einbau höherwertiger Komponenten sogar auf den aktuellen Stand aufrüsten und erhalten dann ebenfalls ein Prüfzertifikat.“