Der Maschinebauer hat mit HPS-Physical Foaming eine modular kombinierbare Universalschnecke für MuCell-Anwendungen entwickelt, die eine 30 % höherer Plastifizierleistung mitbringt.

Leichtbaulösungen mit kleinerem CO2-Fußabdruck: Im Zuge angestrebter Ressourcenschonung wird MuCell immer häufiger genutzt und ist ein starker Wachstumsmarkt. Indem man dem Thermoplast ein physikalisches Treibmittel zusetzt (meist Stickstoff), kann man im Vergleich zu kompakt gefertigten Bauteilen signifikant Materialgewicht sparen. Zusätzlich sind bei dünnwandigen Bauteilen längere Fließwege möglich, und durch das Schäumen entstehen verzugsarme Bauteile.

Universalschnecke vielfältig einsetzbar

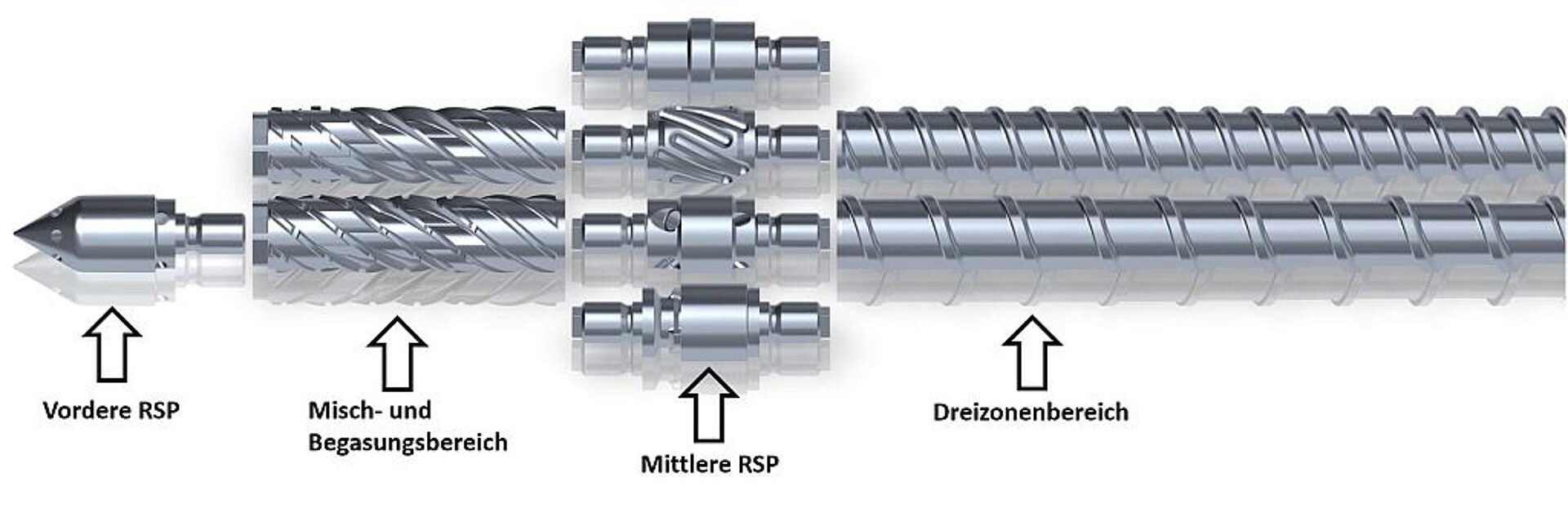

Die für MuCell genutzten Materialien sind vielfältig und enthalten oft unterschiedliche Anteile an Faser- und Füllstoffen. KraussMaffei, Parsdorf, hat mit der HPS-Physical Foaming deshalb eine Schnecke entwickelt, die vielfältig einsetzbar ist und über eine 30 % höhere Plastifizierleistung verfügt. Dafür wurden in umfangreichen Laborversuchen alle auf dem Markt befindlichen Schneckentypen verglichen. Ein modulares Konzept machte es möglich, die einzelnen Bestandteile mittels Verschraubung zu kombinieren, so dass nicht jedes Mal eine neue Schnecke angefertigt werden musste. Im Fokus standen der Misch- und Begasungsbereich, die mittlere Rückstromsperre und der Dreizonenbereich.

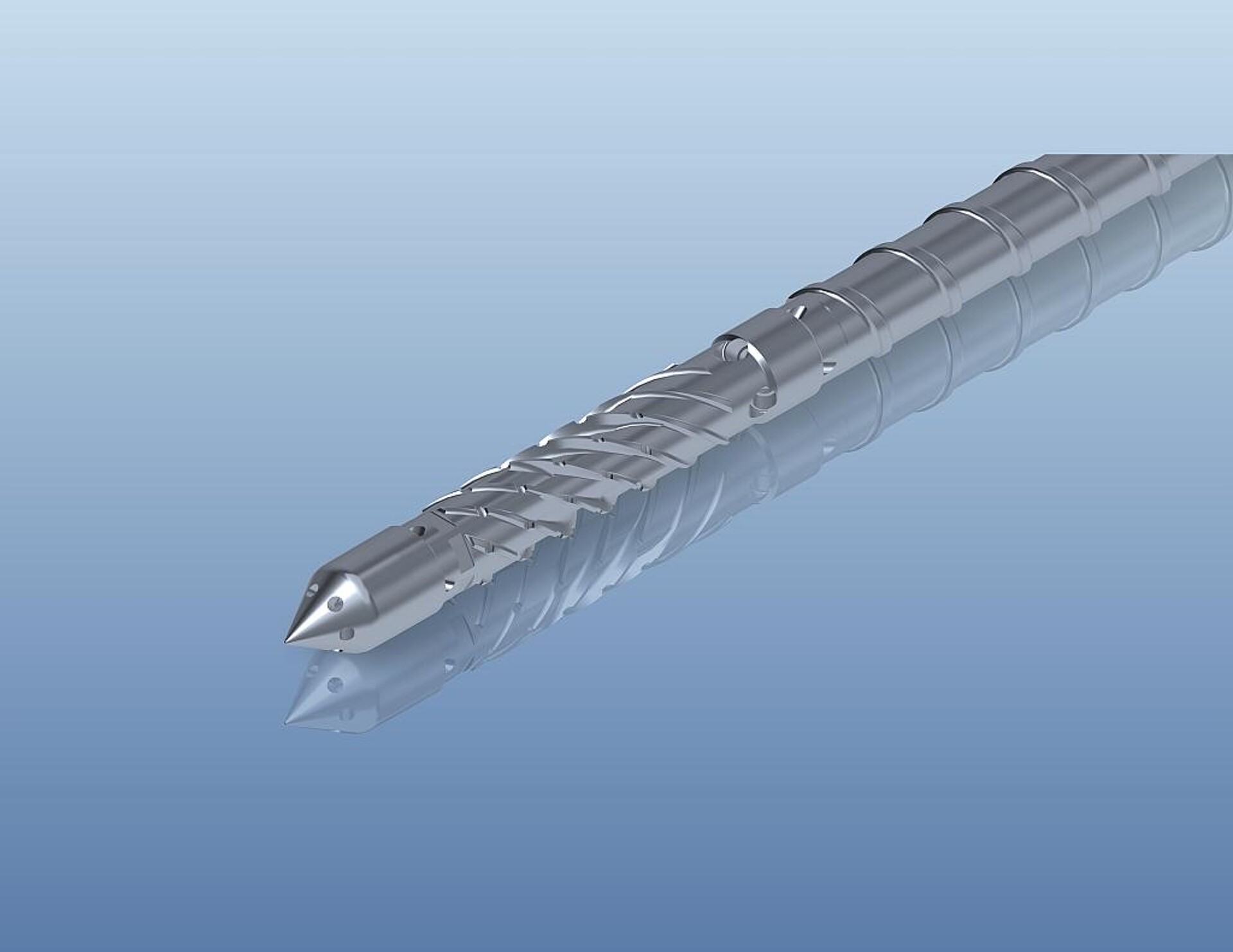

Die einzelnen Funktionsbereiche der Schnecke können beliebig kombiniert werden. Die Verbindung der einzelnen Elemente erfolgt über Verschraubungen. (Foto: KraussMaffei)

Mehr Plastifizierleistung bei gleichzeitig geringerem Verschleiß

Der Dreizonenbereich ließ sich ohne Qualitätsverlust auf Kosten des ersteren vergrößern und beträgt nun das 17-Fache des Durchmessers (vorher 15D; Misch- und Begasungsbereich jetzt 4D). Dadurch stieg zum einen die Plastifizierleistung, zum anderen wirkte es sich günstig auf das Verschleißverhalten aus. Bisher verwendete man meist größere Schnecken (mit entsprechend höherem Invest) als vom Bauteilgewicht her nötig gewesen wäre um eine vollständige Homogenisierung der Schmelze vor dem Injizieren des Gases sicherzustellen.

Die mittlere Rückstromsperre (M-RSP) schließt nach Ende des Dosiervorgangs, trennt dadurch den Misch- und Begasungsbereich vom Dreizonenabschnitt und verhindert, dass die Schmelze zurückfließt. Nur so ist es möglich, den kritischen Druck oberhalb von 33,9 bar zu halten und damit ein Aufschäumen in der Plastifiziereinheit zu verhindern. Eine weitere Aufgabe der M-RSP ist es für ein konstantes Schussgewicht zu sorgen. Die Analysen der Entwickler zeigten, dass die M-RSP am effektivsten mit einem Ball-Check-Element ausgeführt wird. Auch hier spielten die verschiedenen verwendeten Materialien eine große Rolle.

MuCell-Bauteile sind stabil, leicht und durch die Schaumstruktur im Inneren zusätzlich wärmeisolierend. (Foto: KraussMaffei)

Versuche mit unterschiedlichen Füllstoffen

Das Team von KraussMaffei untersuchte die bisher vorhandenen und die neu entwickelte Schnecke anhand von PP mit unterschiedlichen Fließindizes (MFI 11 und MFI 44), mit mineralischer Füllung, mit Glasfaseranteilen von 20 und 30 (LGF) % sowie mit ABS und PA6 GF 30. Je nach gewähltem Compound und eingestellten Parametern, wie zum Beispiel Staudruck, ändert sich die Plastifizierleistung.

Da die MuCell-Kunden von KraussMaffei weltweit unterschiedlichste Anwendungen fahren, musste die Universalschnecke diese Vielfalt abbilden. Der Dreizonenbereich wurde deshalb eingängig ausgeführt (bei PA6 GF30 wäre zweigängig noch besser), die M-RSP mit Ball-Check (für hochviskose Materialien ist auch ein Wendelscherteil möglich).

Die gründliche Forschungsarbeit brachte über die HPS-Physical Foaming hinaus einen weiteren Nutzen. KraussMaffei verfügt nun über einen Wissensbaukasten, der es ermöglicht, speziell auf ein Material abgestimmte Schnecken zu entwickeln – etwa für Kunden, die entsprechende Produkte konstant über einen längeren Zeitraum fertigen. Das modulare Konzept ist auch hier hilfreich für schnelle Tests.