Mit seiner Düsenwechseltechnologie bietet der Maschinenbauer Flexibilität beim Sprühen von PUR mit dem SCS-Verfahren. Der Wechsel von der Flachdüse für Flächen zur Rundstrahldüse für Details und umgekehrt dauert nur Sekunden.

SCS (Structural Component Spraying) kann Erstaunliches leisten: Eine Papierwabenschicht mit Glasfasermatte und Sichtvlies verpresst, hält als Ladeboden im Kofferraum oder auch bei Autodächern erheblichen Gewichten stand. Die Voraussetzung dafür ist Polyurethan, mit dem die Glasfasermatte vorher besprüht wurde. Dabei gibt es unterschiedliche Bereiche: die große Fläche an sich und die Randzonen, die verstärkt werden müssen, damit sie von den scharfen Werkzeugkanten, die gleichzeitig stanzen, nicht beschädigt werden. Auch bei Metall- oder Kunststoffinserts ist oft eine lokale Verstärkung nötig. Man benötigt also sowohl eine Sprühdüse, die große Bereiche abdeckt als auch eine, die sehr gezielt das PUR platziert.

KraussMaffei, Parsdorf, gelang es nach eigenen Angaben als erstem Unternehmen, ein Verfahren am Markt zu etablieren, bei dem beide (mit jeweils einem eigenen Mischkopf) an einem Roboter betrieben werden und eine zugehörige spezielle Vorrichtung patentieren zu lassen. Es folgte ein Mischkopf mit Umschalteinrichtung und schließlich ein Wechselbaustein, mit dem der Schwenk von einer zur anderen Düse innerhalb weniger Sekunden möglich ist. Hierzu wurden in verschiedensten Ländern Patentanmeldungen eingereicht, die teilweise schon erteilt wurden.

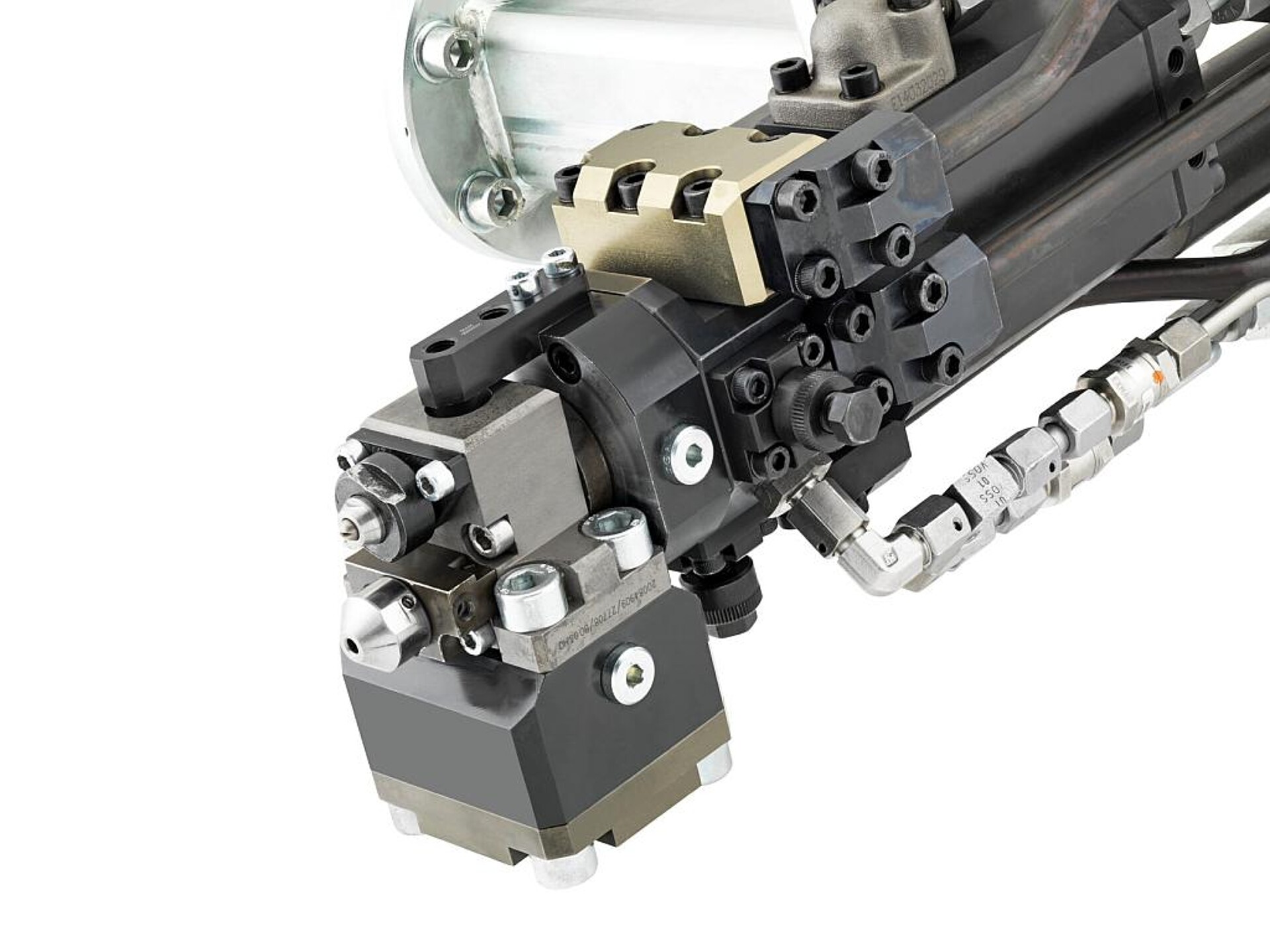

Dieser Mischkopf mit Wechselbaustein ermöglicht den Schwenk von einer zur anderen Düse innerhalb weniger Sekunden. (Foto: KraussMaffei)

Das Team um Alexander Berg und Ralf Moser hat den Wechselkolben entwickelt, Fredrick Su kennt als Vertriebsmann die Kunden, die ihn bereits nutzen, wie etwa der Automobilzulieferer Trèves. Sergi Salart, South Europe Industrialization Manager, betont: „Die Effizienz unseres Sprühprozesses in Treroc (Marokko) basiert hauptsächlich auf dem Düsenwechselsystem. Wir sind so zufrieden, dass wir es bald auch in unserem Werk in Rumänien einführen werden.“

Im Vergleich zum gängigen Verfahren, zwei Roboter mit jeweils einer Düse zu betreiben, spart sie erhebliche Investitionskosten. Branchenüblich ist es allerdings auch, mit entweder nur der Flach- oder der Rundstrahldüse den ganzen Prozess zu bestreiten – was ebenfalls Nachteile mit sich bringt. Hier ist ein Blick auf die Austragsmengen und -geometrien hilfreich. Eine Rundstrahldüse verfügt über einen Durchsatz von etwa 50 g/s und die Spraybreite liegt bei maximal 120 mm. Die Zerstäubung erfolgt mit Luft, das Sprühbild ist kegelförmig und die Polyurethan-Spur auf der flachen Glasfasermatte deutlich abgerundet. Die Flachstrahldüse hingegen leistet bis zu 130 g/s und arbeitet ohne Luftunterstützung. Auf der Matte zeigt sich eine rechteckige Form.

Das bedeutet: Wer ein großflächiges Bauteil wie einen Kfz-Ladeboden benetzen will, dem bietet sich die Flachstrahldüse an, weil sie einen großen Bereich in kurzer Zeit abdeckt. Allerdings wird sie mehr PUR verbrauchen als nötig, da beim Verstärken der Kanten auch überflüssige Gebiete erfasst werden. Die Rundstrahldüse wiederum benötigt erheblich mehr Zeit, aber sie kann die Randbereiche zur Verstärkung präzise ansteuern.

Das Umschalten zwischen flach und rund ist also der Königsweg – nur muss es schnell gehen. Der Düsenwechselbaustein erfüllt diese Bedingung. Beginnt man beispielsweise mit der Flachstrahldüse und hat den Ladeboden komplett besprüht, so wird der Austragskanal in etwa 3 s per Druckluft gereinigt. Der Wechsel zur runden Düse selbst erfolgt hydraulisch, indem die zweite Kanalgeometrie in Position geschoben wird. Dies benötigt nur etwa 100 ms und schon geht es weiter. Um die variablen Materialmengen gut darstellen zu können, verfügt der Mischkopf über federbelastete Düsen oder solche mit Varioausstattung. Letztere arbeiten mit einem Luftpolster, das sich in einem Gasraum hinter der Düse befindet. Bei Schwankungen des Komponentendurchsatzes gleichen Variodüsen den Druck besser aus und erzielen gute Prozessparameter bei unterschiedlichen Austragsleistungen.

Die Zykluszeit eines Bauteils umfasst die Sprühzeit, das Handling, das Verpressen der Komponenten und schließlich die PUR-Reaktionszeit. Wieviel man beim PUR-Auftrag sparen kann, lässt sich berechnen und hängt von der jeweiligen Anwendung ab. Bei einem Bauteil mit den Maßen 2.200 x 1.200 mm reduziert sich die Sprühzeit um bis zu 30 %.