Das physikalische Schaumspritzgießen bietet vielfältige Möglichkeiten, um den CO2-Fußabdruck durch Einsparungen bei Material und Energie zu reduzieren. Dass dies auch bei anspruchsvollen Sichtteilen gelingt, zeigt der Maschinenbauer anhand eines Ablagetischs für Lkw und Nutzfahrzeuge.

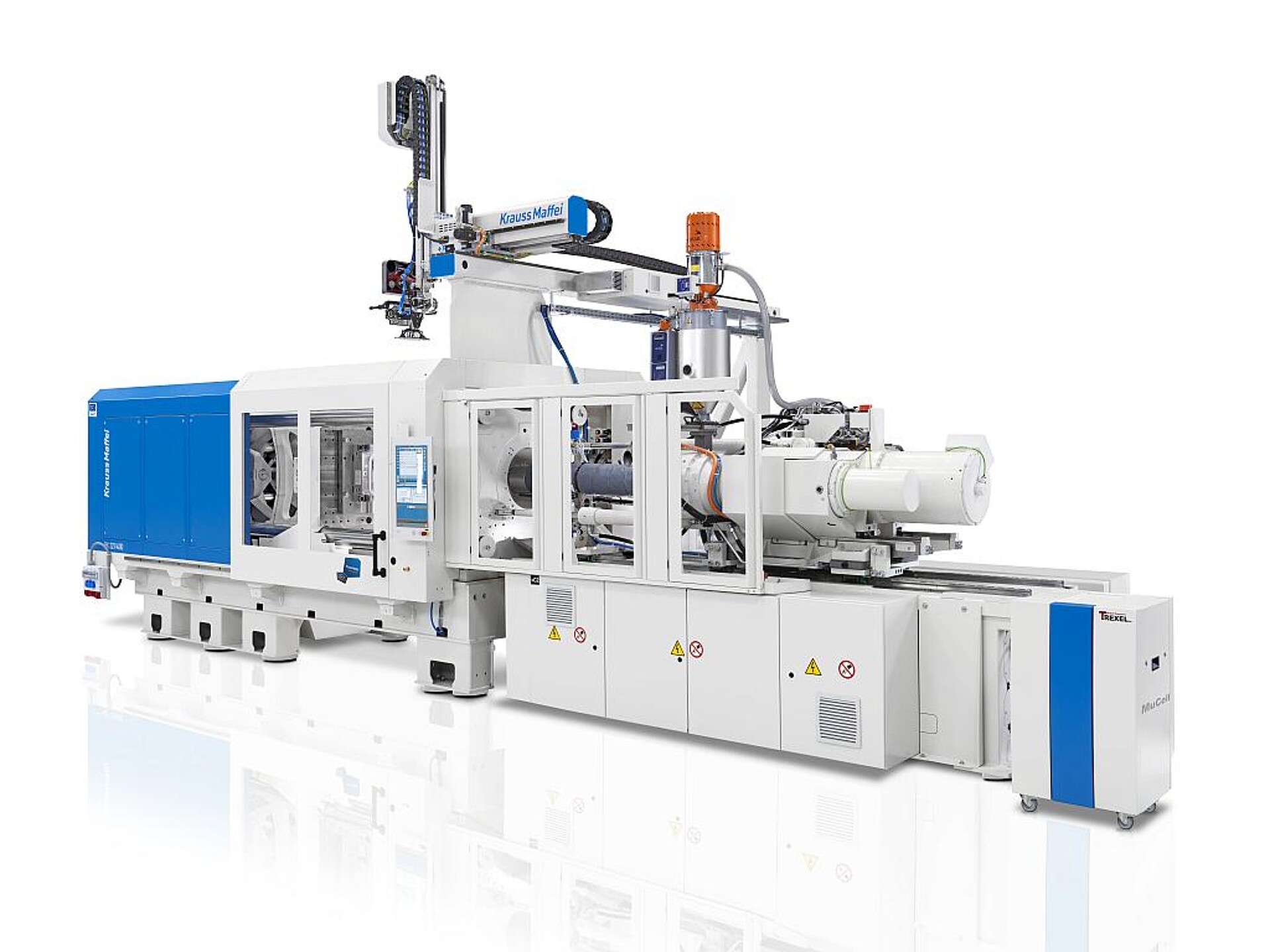

MuCell kann, was derzeit gefragt ist: bei Material, Energieverbrauch und Investitionskosten sparen – und dadurch den CO2-Fußabdruck von Produkten spürbar senken. Werden diese Leichtbauartikel im Automobil eingesetzt, reduziert sich später zusätzlich der Kraftstoffverbrauch. Auf der Fakuma demonstriert KraussMaffei mit seinen Partnern auf einer vollelektrischen PX 321-1400, dass dies auch bei komplexen Sichtteilen gelingt, die bisher weniger im Fokus der facettenreichen Technologie standen. Einen wichtigen Part spielt dabei die neue Universalschnecke.

KraussMaffei hat für MuCell die neue Schnecke HPS-Physical Foaming mit längerem Dreizonenbereich geschaffen, die für alle Kunststoffe (mit und ohne Faserverstärkung) universell einsetzbar ist und über eine bis zu 30 % gesteigerte Plastifizierleistung verfügt. Dadurch wird es möglich, kleinere Schneckendurchmesser als bisher zu wählen, wodurch Invest und Betriebskosten für die Plastifiziereinheit deutlich sinken, oder mit gleicher Schneckengröße mehr Ausstoß zu generieren.

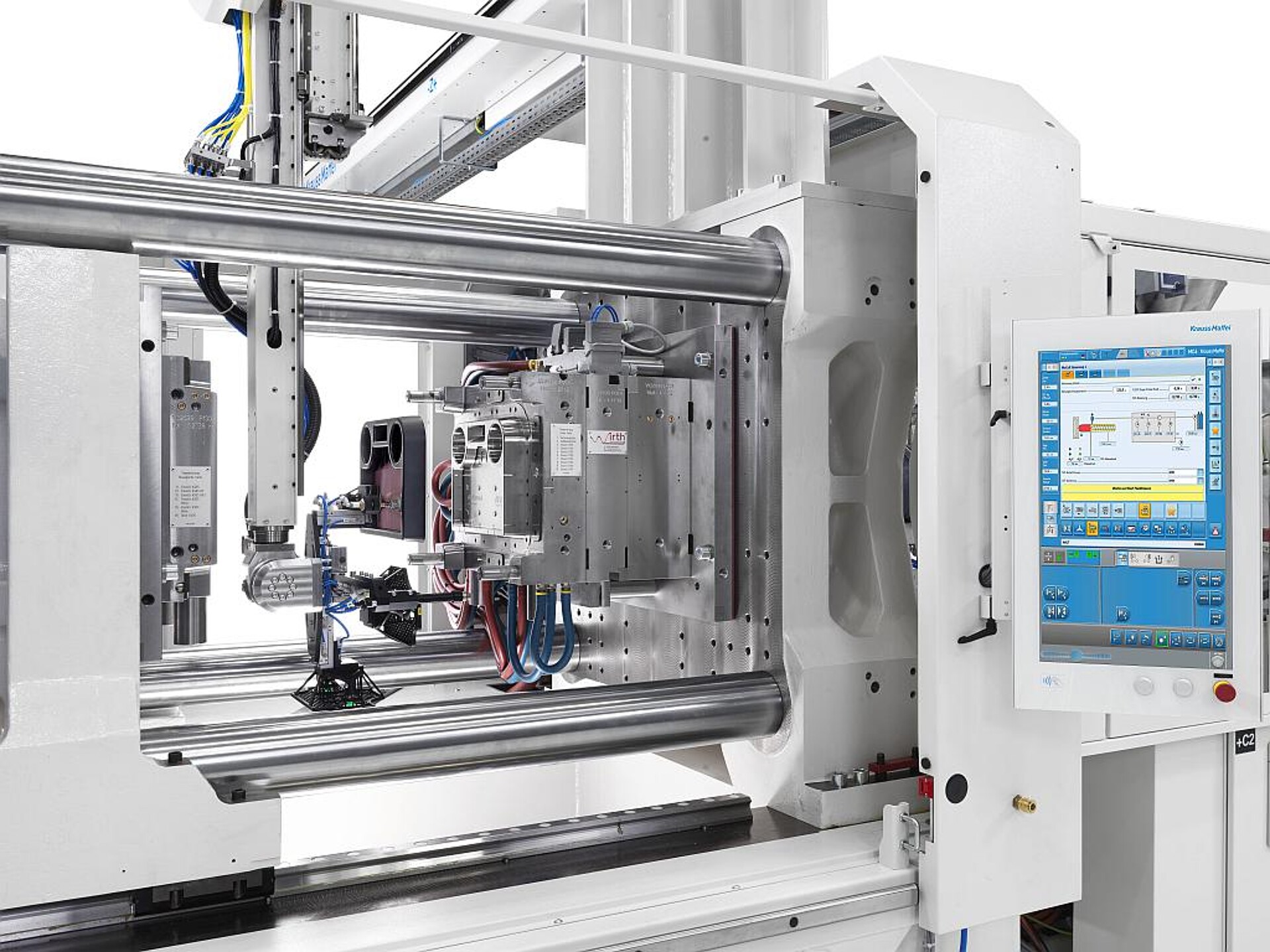

Live auf der Fakuma: Die PX 321-1400 MuCell mit neuer Universalschnecke HPS-Physical Foaming, die mit längerem Dreizonenbereich eine 30 % höhere Plastifizierleistung erzielt. (Foto: KraussMaffei)

Zuverlässiges Partnernetzwerk

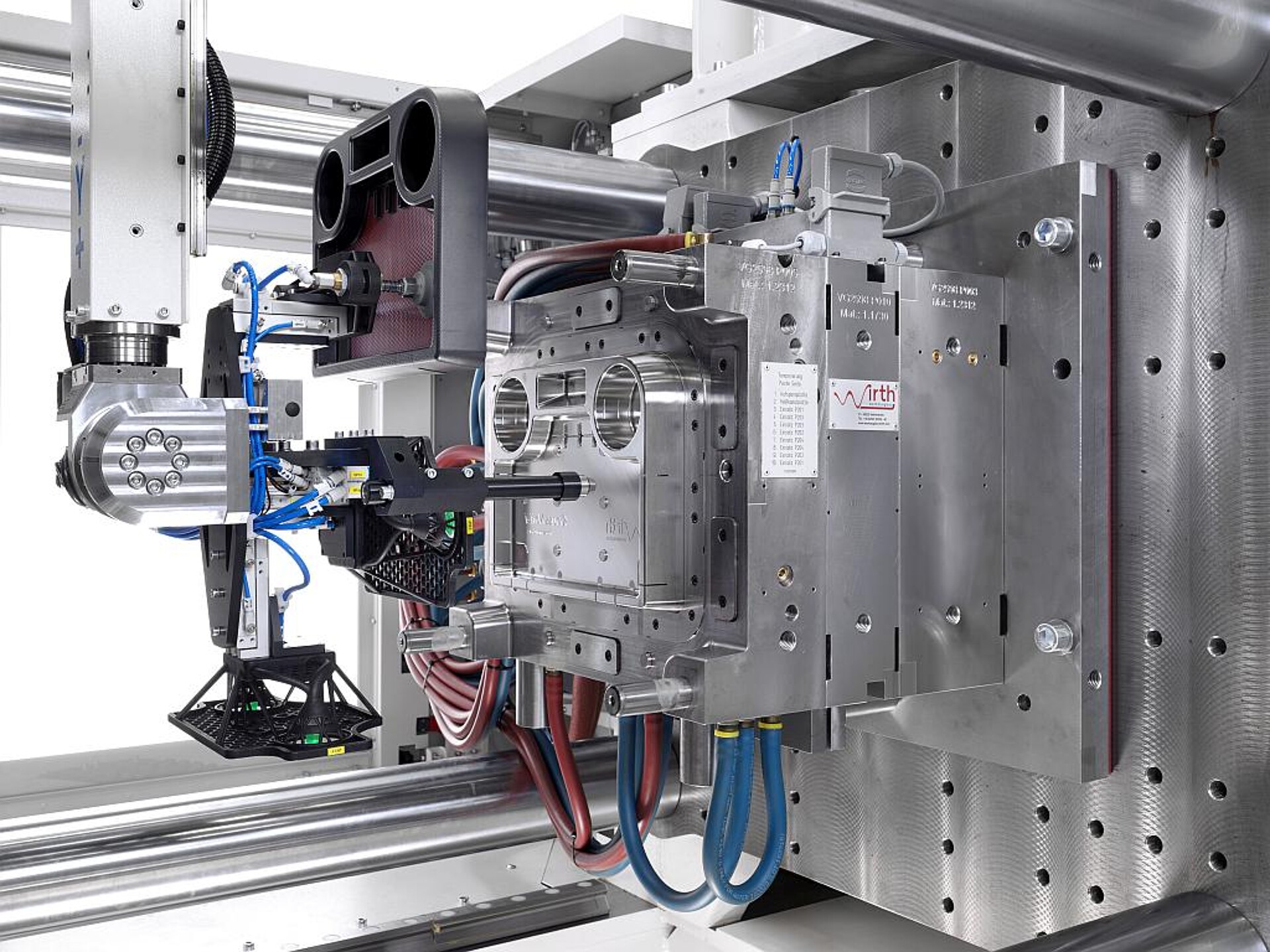

Makellose Oberflächen in großer Auswahl: Auf der Fakuma produziert die PX 321-1400 einen Lkw-Ablagetisch in vier verschiedenen Designs. (Foto: KraussMaffei)

Makellose Sichtflächen ohne Schlieren

Neben der Kühlung trägt die Narbung von Reichle, Bissingen/Teck, entscheidend dazu bei, makellose Sichtflächen an den geschäumten Bauteilen zu erzielen. Voraussetzung für die schlierenfreie Optik ist auch ein geeignetes Material. Partner LyondellBasel verfügt über viel Erfahrung mit Polyolefinen im Sichtbereich geschäumter Bauteile und beliefert damit bereits OEMs.

Zusätzlich zur Kühlung im Werkzeug braucht es ein effizientes maschinenseitiges Temperiersystem, das Jurke Engineering bereitstellt. Orca misst die Durchflussgeschwindigkeit und -menge per Ultraschall – von außen und ohne Kontakt zum Medium. Durch die präzise Temperaturführung wird die Zykluszeit optimiert.

Mit dem Partner Trexel arbeitet KraussMaffei schon seit 2001 erfolgreich zusammen. Von ihm kommt die Dosieranlage, die vollständig in die MC6-Steuerung von KraussMaffei integriert ist und somit eine einfache und übersichtliche Handhabe garantiert. Im Bedarfsfall werden auch Satelliten-Lösungen angeboten, die es erlauben, mit einem Kompressor mehrere Maschinen – alle vollintegriert – mit dem nötigen Gas zu versorgen.

Ausgefeilte Automation

Ein Linearroboter LRX 150 von KraussMaffei entnimmt den Folienrohling aus einer Schublade, in der vier verschiedene Folientypen bereitgestellt werden können. Anschließend legt der Roboter die ausgewählte Folie auf der Reinigungsstation ab, wo mithilfe einer Reinigungsbürste des Partners Wandres, Stegen, und dem dazu passenden Absaugsystem von ESTA, Senden, alle Partikel bzw. Verunreinigungen entfernt werden. Parallel zum Reinigungsprozess führt der Robotergreifer eine Drehung aus, sodass saubere Sauger die gereinigte Folie wieder aufnehmen.

Jedes Teil ein Gutteil: Die Maschinenfunktion APCplus wurde weiterentwickelt und kommt nun erstmals bei gasbeladener Schmelze zum Einsatz. (Foto: KraussMaffei)

Sämtliche Daten werden erfasst

Alle Daten zum Spritzprozess und zur Strukturprüfung werden dabei Schuss für Schuss vom easyTrace 2.0 System gesammelt und auf einem Bildschirm angezeigt. Zusätzlich erscheint ein QR-Code, unter dem alle Prozessparameter für dieses individuelle Bauteil abgelegt sind. easyTrace 2.0 agiert dabei als Schnittstellensystem, welches sämtliche Daten aller Prozessteilnehmer sammelt und als Dolmetscher für kundenseitig vorhandene MES- oder ERP Systeme wirkt.