Mit der Inbetriebnahme einer zweiten Pultrusions-Anlage im Technikum der Reaktionstechnik in München erweitert Krauss Maffei seine Kompetenz auf dem Gebiet der Pultrusion, dem Strangziehverfahren zur kontinuierlichen Herstellung faserverstärkter Kunststoffbauteile. Die […]

Forschungslandschaft für die Pultrusion: Das Krauss-Maffei-Technikum bietet neben der iPul-Anlage für Flachprofile (links im Bild) nun auch eine Rebar-Pultrusionsanlage. (Foto: Krauss Maffei)

Mit der Inbetriebnahme einer zweiten Pultrusions-Anlage im Technikum der Reaktionstechnik in München erweitert Krauss Maffei seine Kompetenz auf dem Gebiet der Pultrusion, dem Strangziehverfahren zur kontinuierlichen Herstellung faserverstärkter Kunststoffbauteile. Die neue Entwicklungs-Rebar-Anlage ist prädestiniert für die Herstellung glasfaserverstärkter Bewehrungsstäbe für Betonelemente in der Bauindustrie. Zusammen mit der ersten Technikums-Pultrusionsanlage, einer iPul-Anlage für Flachprofile, bietet Krauss Maffei seinen Kunden nun eine vielseitige Forschungslandschaft zur Entwicklung und Erprobung neuer Prozesse und Anwendungen in der Pultrusion.

Wachstumsmarkt Pultrusion

„Die Pultrusion ist eine einfache Art wirtschaftlich Profile herzustellen, es gibt kaum Turn-Key-Angebote und es ist eine Wachstumstechnologie. Außerdem kennen wir uns mit Fasern, Dosiertechnik und der zugehörigen Verfahrenstechnik aus” erläutert Sebastian Schmidhuber, Leiter Entwicklung Reaktionstechnik bei Krauss Maffei, die Motivation des Unternehmens vor gut einem Jahr in die Pultrusion einzusteigen. Das Ergebnis der jüngsten Entwicklungsarbeit ist die 2017 auf den Markt gebrachte iPul-Anlage, die mit höheren Produktionsgeschwindigkeiten als übliche Wannen- oder Durchziehverfahren neue Anwendungen für die Pultrusion eröffnet. Daher erweitert Krauss Maffei nun sein Technikum um eine zweite Pultrusionsanlage, eine Rebar-Anlage zur Herstellung pultrudierter Bewehrungsstäbe. „Zusammen mit der ersten iPul-Anlage, einer Flachprofilanlage, bieten wir unseren Kunden ein umfassendes und weltweit sicherlich einmaliges Angebot an Forschungs- und Entwicklungsmöglichkeiten auf dem Gebiet der Pultrusion”, so Schmidhuber.

Großes Potenzial in der Bauindustrie

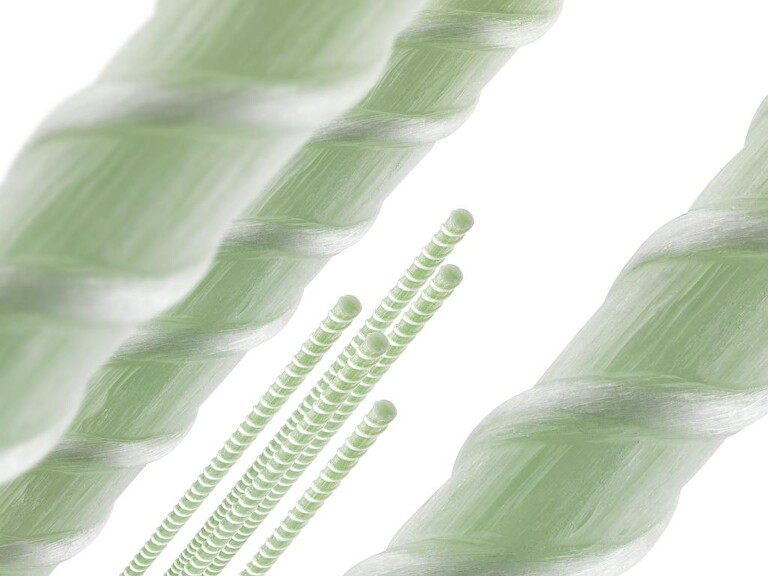

Korrosionsbeständig und leicht: Pultrudierte Bewehrungsstäbe bieten ein großes Potenzial in der Bauindustrie. (Foto: Krauss Maffei)

Pultrudierte Bewehrungsstäbe auf Basis von mit Glas- oder denkbar mit Carbonfasern verstärktem Epoxy, auch Rebars genannt, bieten in der Bauindustrie ein enormes Potenzial. „Im Vergleich zu klassischen Stahlarmierungen sind sie korrosionsbeständig. Dadurch können darüber liegende Betonschichten deutlich dünner ausfallen”, erklärt Schmidhuber. Weitere Vorteile sind das geringere Gewicht und damit der günstigere Transport, das einfachere Handling auf der Baustelle sowie die Tatsache, dass die faserverstärkten Rebars endlos hergestellt und am Ende der Pultrusionsanlage auf Trommeln aufgewickelt werden können. Typische Einsatzgebiete sind zum Beispiel in der Infrastruktur in Brücken oder im Straßenbau oder aber in korrosionsgefährdeten Umgebungen in Nutzgebäuden.

Bislang scheiterte die serientaugliche Umsetzung jedoch oft an einer effizienten Produktion. „Die klassischen Produktionsgeschwindigkeiten für Rebars im Wannen- oder Durchziehverfahren liegen derzeit noch bei relativ niedrigen Abzugsgeschwindigkeiten, zum Teil unter 0,5 m/min. Mit der neuen iPul-Anlage in unserem Technikum streben wir bis zu sechsmal schnellere Geschwindigkeiten an und bieten damit auch eine wirtschaftliche Alternative zu herkömmlichen Stahlarmierungen”, so Schmidhuber. Krauss Maffei arbeitet dabei eng mit der Firma Evonik zusammen, die ein speziell für diese Anwendung prädestiniertes Epoxidharz entwickelt hat. Weitere Partner sind die Firmen Thomas Technik (Radius Pultrusion) sowie Alpex (Werkzeugtechnik).

Flachprofilanlage für Fensterbau und Windkraft

Die Freude am Entwickeln optimaler Lösungen trifft bei der Rebar-Anwendung also auf Industriekompetenz, Effizienzorientierung und weltweite Vermarktung. Das hat sich schon bei der ersten Pultruionsanlage im Krauss-Maffei-Technikum bewährt, einer iPul-Anlage zur Herstellung von Flachprofilen. Hier arbeitet Krauss Maffei unter anderem intensiv mit der Firma Covestro auf dem Gebiet neuer Polyurethan-basierter Fensterprofile zusammen. Mit der neuen iPul-Anlage und den deutlich höheren Produktionsgeschwindigkeiten nähert sich das Verfahren in der Effizienz bereits etablierten Verfahren an, was neue Märkte für diese Technik eröffnet. Weiterer Forschungspartner auf dieser Anlage ist die Firma Huntsman. Hier arbeiten beide Unternehmen an der Entwicklung pultrudierter Verstärkungselementen für besonders großflächige Rotorblätter in Windkraftanlagen.

Bei der Pultrusion werden Endlosfasern, meist aus Glas, Carbon oder Aramid, mit einer reaktiven Kunststoffmatrix infiltriert und in einem beheizten Werkzeug in die gewünschte Profilform gebracht. Greifer ziehen das ausgehärtete Profil kontinuierlich weiter und führen es einer Sägeeinheit zu. Die neue iPul-Anlage von Krauss Maffei umfasst gemeinsam mit den Technologiepartnern den gesamten Ablauf und verbessert die seit langem gebräuchliche Technik in zweierlei Hinsicht: Sie kapselt das Tränken der Fasern, das bislang meist in offenen Wannenbädern stattfindet, in einer Injektionsbox, wodurch schnell reagierende Systeme (Epoxy, Polyurethan) eingesetzt werden können. Und sie erhöht die Produktionsgeschwindigkeit von den üblichen 0,5 bis 1,5 m/min auf bis zu 3 m/min.