Der Spritzgießmaschinenhersteller Krauss Maffei, München, präsentierte zur K 2016 ein Baukastenprinzip für vollelektrische Spritzgießmaschinen. Die neue Baureihe PX vereint die Vorteile einer vollelektrischen Spritzgießmaschine mit hoher Modularität in noch nie […]

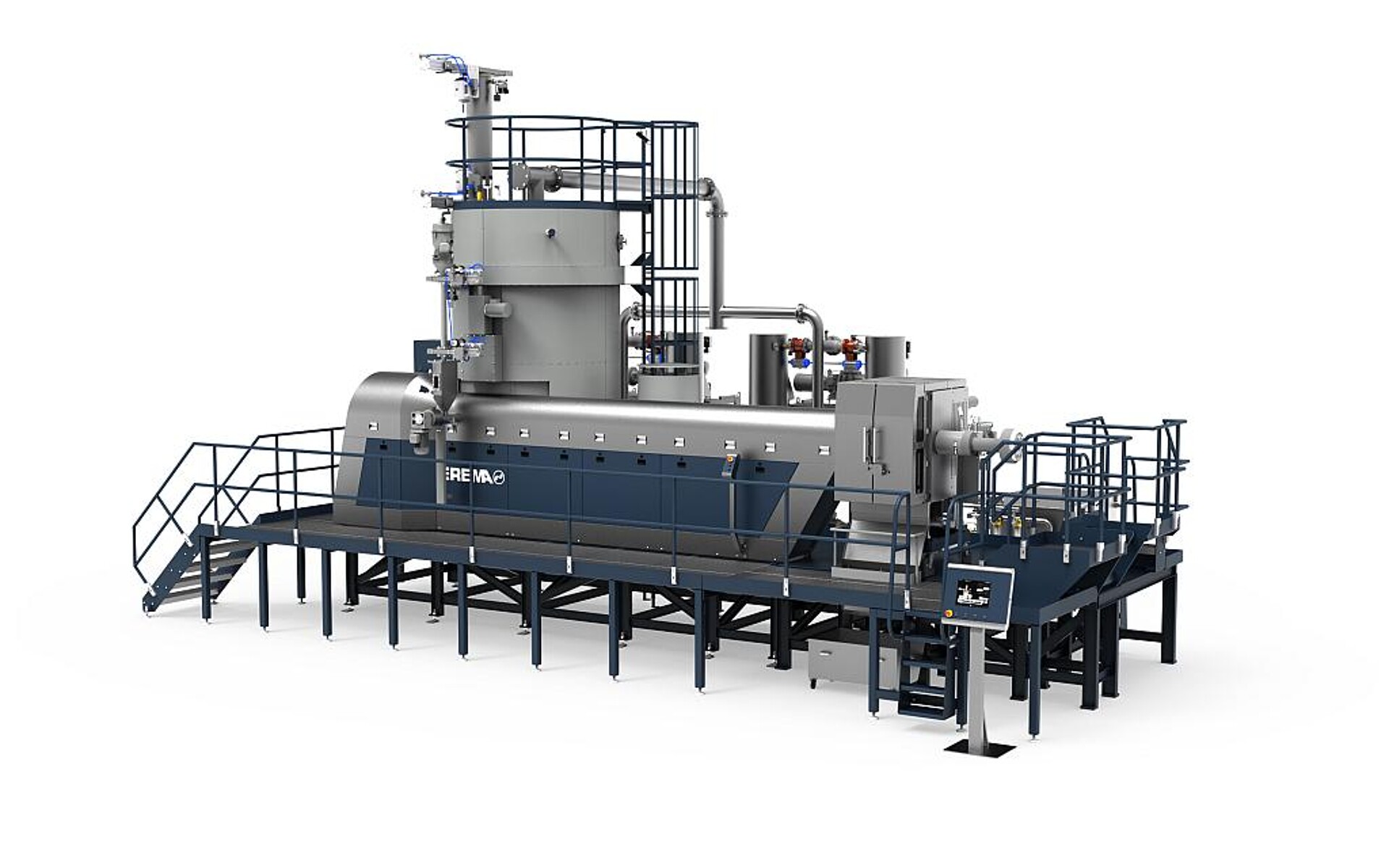

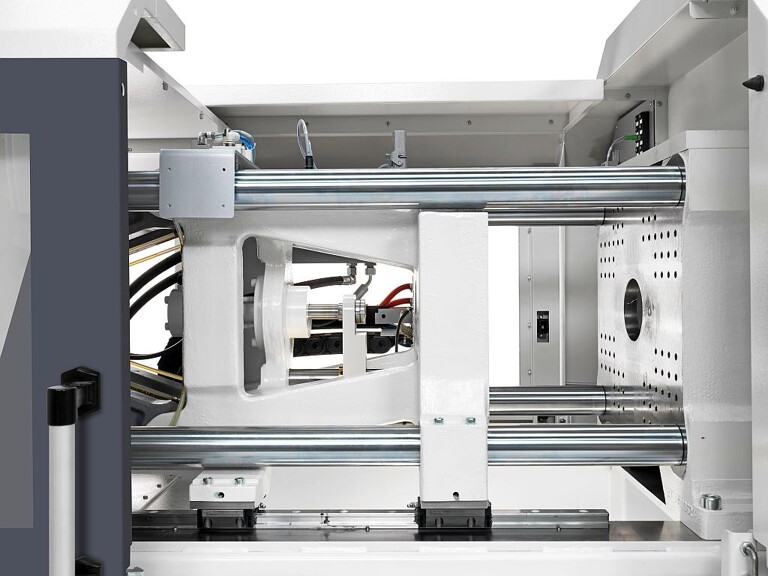

Leitmotiv Flexibilität und Präzision: In die Gestaltung der neuen vollelektrischen PX floss der Baukastencharakter für Schließe und Spritze ebenso mit ein wie Ergonomie, Platz für die Teilelogistik und gute Zugänglichkeit. (Foto: Krauss Maffei)

Der Spritzgießmaschinenhersteller Krauss Maffei, München, präsentierte zur K 2016 ein Baukastenprinzip für vollelektrische Spritzgießmaschinen. Die neue Baureihe PX vereint die Vorteile einer vollelektrischen Spritzgießmaschine mit hoher Modularität in noch nie dagewesener Weise. Verarbeiter profitieren von hoher Präzision, Produktivität und Flexibilität in allen Phasen der Produktion. Auf der Messe war die Baureihe PX mit Anwendungen aus verschiedenen Branchen und vielen Ausstattungsoptionen zu erleben.

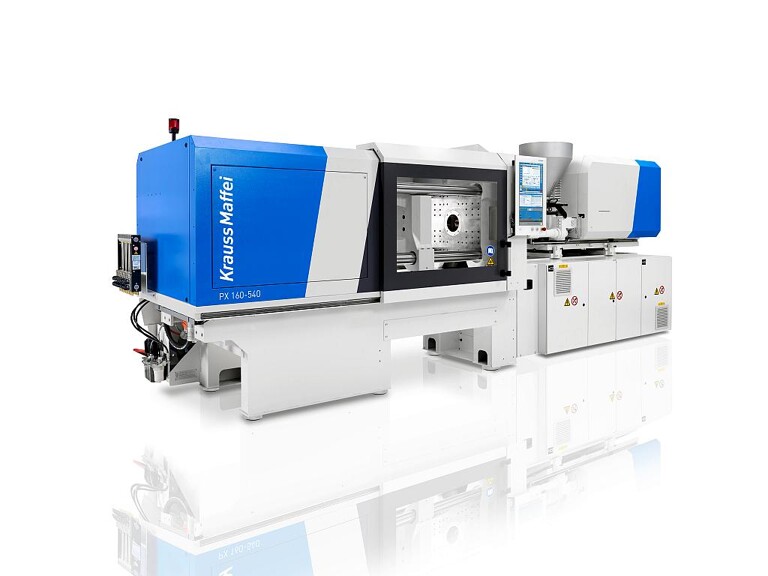

Elektrische Spritzgießmaschinen sind bekannt für Präzision und Effizienz – allerdings auch für eingeschränkte Ausstattungsoptionen. „Bislang konnte man sich meist nur zwischen Low-Budget und High-End-Bauweisen entscheiden. Nun präsentiert Krauss Maffei die erste vollelektrische Maschine am Markt, die der Kunde ähnlich wie beim Baukastenprinzip im hydraulischen Bereich gezielt auf seine Fertigungsbedürfnisse abstimmen kann. Dazu zählen beispielsweise vergrößerte Platten, schnellere Einspritzgeschwindigkeiten, mehr Auswerferkraft oder aber die Möglichkeit zum Betrieb mit lebensmittelverträglichen NSF H1-Schmierstoffen“, erklärt Dr. Hans Ulrich Golz, Geschäftsführer Krauss Maffei und President des Segments Spritzgießtechnik bei der Krauss Maffei Gruppe.

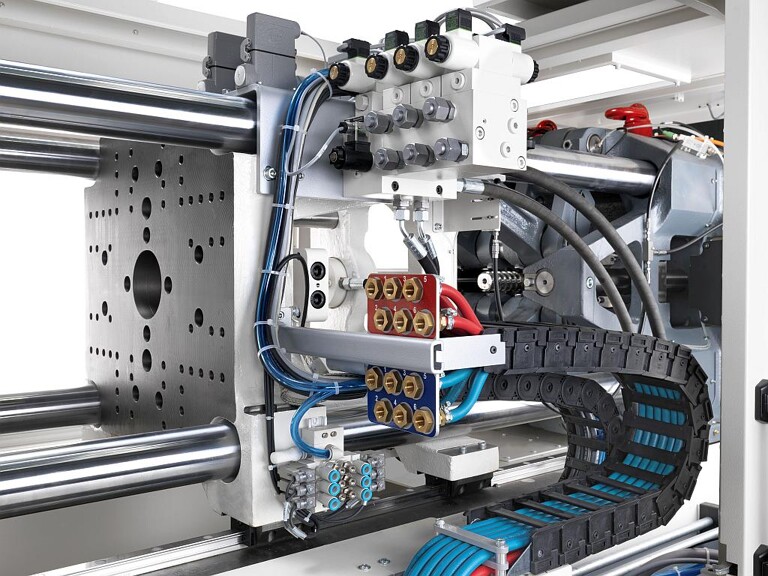

Die PX kann umfangreich mit werkzeugnahen hydraulischen Kernzugsteuerungen oder Kühlwasserkreisen ausgerüstet und auch nachgerüstet werden. (Foto: Krauss Maffei)

Zur K-Messe startete die vollelektrische Kniehebel-Maschine mit Schließkräften von 500 bis 2.000 kN. Ihr Leitmotiv Flexibilität gilt für das gesamte Lebensalter: Von der Anschaffung über die tägliche Produktion bis hin zur Nachrüstung. Das bewährte modulare Konzept der hydraulischen Baureihen von Krauss Maffei wurde damit erfolgreich auf die vollelektrische PX übertragen.

Vielzahl von Varianten

Die hohe Anpassungsfähigkeit verdeutlichen zwei wesentliche Merkmale der Baureihe: Zum einen lassen sich Spritz- und Schließeinheit aus einer Vielzahl von Varianten individuell kombinieren, zum anderen gibt es von Haus aus Versionen der PX mit den vergrößerten Platten der jeweils nächsthöheren Schließkraft. Diese Zwischenmodelle sind mit ungeraden Zahlen bezeichnet, also PX 51 bis PX 161. Die größere lichte Weite geht einher mit einem erhöhten maximalen Werkzeuggewicht, etwa von 750 kg bei der PX 51 gegenüber 450 kg bei der PX 50. Da das Maschinenbett der PX geteilt ist, können zudem Schließen und Spritzeinheiten nach Bedarf vereinigt werden. Große Schließe, kleine Spritze – das bedeutet: In der Produktion wird auch nur der Platz beansprucht, der für den Fertigungsauftrag unerlässlich ist. Für jede Schließeinheit stehen fünf unterschiedlich leistungsfähige Spritzeinheiten zur Verfügung, von denen jede wieder drei bis vier verschiedene Schneckendurchmesser haben kann.

Vollelektrisch – mit ein wenig Servohydraulik

Die Grundeigenschaften von vollelektrischen Maschinen kommen dem Wunsch nach Flexibilität entgegen, denn Elektromotoren arbeiten unabhängig voneinander. Dies ermöglicht eine beliebige Zahl an Parallelprozessen und sorgt für Tempo. Die drei Hauptachsen der PX für das Einspritzen, die Plastifizierung und die Schließeinheit werden von luftgekühlten Servomotoren angetrieben, was die PX extrem sparsam im Energie- und Wasserverbrauch macht. Alle Servomotoren arbeiten auch im sogenannten rekuperativen Betrieb, bei dem die Bremsenergie wieder zu Strom umgewandelt wird. Bis zu 60 % können so innerhalb der Maschine zwischengespeichert, selbst genutzt oder wieder ins Netz eingespeist werden.

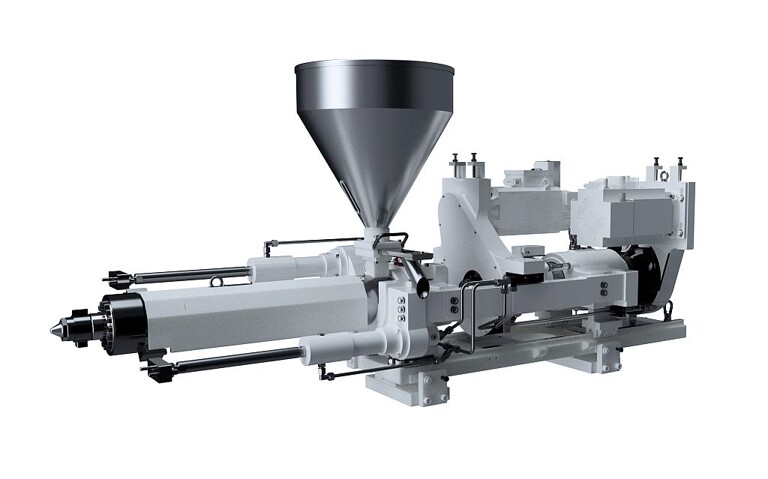

Das Spritzaggregat mit zwei parallelen Aggregatzylindern baut Düsenanlagekräfte schnell und symmetrisch auf. (Foto: Krauss Maffei)

Die Nebenachsen der PX, also jene für die Spritzaggregats- und Auswerferbewegungen sind in der Standardfassung servohydraulisch. Erstere erfolgt über zwei parallele Aggregatzylinder, um Düsenanlagekräfte sehr schnell und frei von Querkräften aufzubauen – anders als mit nur einem elektrischen Zylinder. Für besonders hohen Materialdurchsatz, etwa beim Dünnwandspritzgießen, lässt sich bei der PX optional Einspritzgeschwindigkeit mehr als verdoppeln und die Plastifizierleistung deutlich steigern. Das Aggregat kann schwenkbar ausgeführt werden, um den Wechsel der Rückstromsperre oder einen Schneckentausch zu erleichtern.

Bei den Auswerfern liegt der Grund für die Servohydraulik in der Robustheit: Elektrische Antriebe sind empfindlich gegen die auftretenden mechanischen Schläge, wenn Kunststoffteile mittels Rüttelplatte entformt werden. Wer dies in seiner Fertigung nicht tut und noch mehr Präzision benötigt, kann seine PX optional mit einem elektrischen Auswerferantrieb ausstatten.

Schließeinheit: Geometrie, Kraft und Schnelligkeit

Die breite Abstützung der beweglichen Werkzeugaufspannplatte auf Linearführungen garantiert absolute Plattenparallelität. (Foto: Krauss Maffei)

„Bei der Schließeinheit zählen drei Dinge: Geometrie, Kraft und Schnelligkeit. In allen drei Bereichen bietet die PX Möglichkeiten, um die Maschine auf die individuellen Bedürfnisse abzustimmen“, erklärt Golz. Die Platten lassen sich, wie erwähnt, über die ungeraden Zwischentypen vergrößern, wobei dann immer das gesamte Maschinenbett der nächstgrößeren Maschine zum Einsatz kommt. So ist sichergestellt, dass das höhere Werkzeuggewicht die nötige lineare Abstützung erhält. Durch die sehr breite Abstützung der beweglichen Werkzeugaufspannplatte auf Linearführungen wird immer eine exakte Parallelfahrt erreicht. Die Holme sind freigestellt und somit frei von Schmiermittel und immer sauber. Das Schließenbett wurde so gestaltet, dass der gesamte Bereich unter der Schließeinheit für die Ausfall- und Teilelogistik längs und quer zur Maschine bis zum Boden frei bleibt. Somit können Teilebehälter oder Förderbänder sehr einfach und praktisch unter die Maschine gerollt werden, ohne dass ein Querträger dies behindert. Die maximale Werkzeughöhe kann auf Wunsch um 100 mm gegenüber der jeweiligen Standardversion wachsen, beispielsweise von 450 auf 550 mm bei der PX 120. Die Form-Höhenverstellung selbst erfolgt automatisch.

Egal ob hydraulisch oder elektrisch angetrieben: Wenn Teile auf Kerne schwinden, benötigen Auswerfer viel Kraft, deshalb ist optional eine Steigerung der Auswerferkraft um 50 % im Programm vorgesehen. Für Projekte mit aggressiver Zykluszeit gibt es die Auswerfergeschwindigkeit mit 700 statt 350 mm/s.

Im laufenden Betrieb überzeugt die PX durch eine ergonomisch günstige Arbeitshöhe von 130 cm, die für alle Schließkräfte gleich bleibt, und damit eine perfekte Zugänglichkeit zum Werkzeug und zur Düse schafft, für das Rüsten oder während der Produktion. Der Ressourcenverbrauch an Energie und Wasser ist äußerst niedrig, Präzision und Verfügbarkeit dagegen hoch.