Auf der DKT 2015 in Nürnberg stellt die Krauss Maffei Berstorff GmbH, Hannover, einen Geradeausspritzkopf mit hydraulischer Werkzeugzentrierung und Röntgenmessgerät aus. Das System richtet sich an Hersteller von Gummischläuchen, die […]

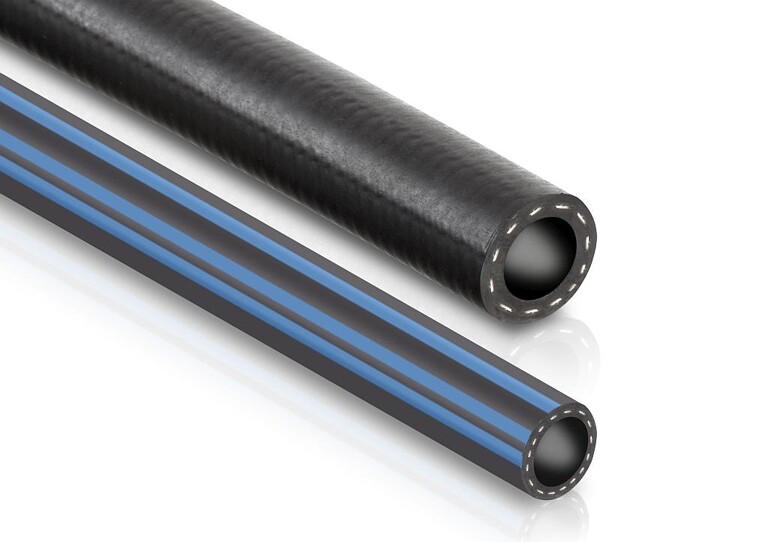

Der neue Geradeausspritzkopf mit hydraulischer Werkzeugzentrierung verringert den Materialverbrauch. (Foto: Krauss Maffei Berstorff)

Auf der DKT 2015 in Nürnberg stellt die Krauss Maffei Berstorff GmbH, Hannover, einen Geradeausspritzkopf mit hydraulischer Werkzeugzentrierung und Röntgenmessgerät aus. Das System richtet sich an Hersteller von Gummischläuchen, die damit eine höhere Produktivität, verbesserte Produktqualitäten und geringeren Rohstoffverbrauch erreichen können.

„Ab der DKT / IRC 2015 ist die hydraulische Werkzeugzentrierung für Schlauchdurchmesser von 3 bis 100 mm für unsere Kunden verfügbar”, berichtet Frank Reineke, verantwortlich für Verfahrenstechnik und Entwicklung Gummitechnik bei Krauss Maffei Berstorff. „Das System ist bestens für Schlauchhersteller geeignet, die über einem längeren Zeitraum Schläuche mit einer einheitlichen Wanddicke zuverlässig, wirtschaftlich und in höchster Qualität produzieren wollen. Ältere Schlauchextrusionsanlagen sind mit der hydraulischen Werkzeugzentrierung entsprechend nachrüstbar”, so Reineke weiter.

Schnelles Einrichten für hohe Produktivität

Die hydraulische Werkzeugzentrierung ist für Schlauchdurchmesser von 3 bis 100 mm geeignet. (Foto: Krauss Maffei Berstorff)

Der neue Geradeausspritzkopf ist für minimale Rüstzeiten und eine hohe Produktivität mit guter Produktqualität konstruiert. Im vorderen Kopfbereich erfolgt die Wandstärkeneinstellung herkömmlich über axial bewegliches Mundstück. Die radiale Zentrierung übernimmt eine Hydraulik welche auf den neu gestalteten Mundstückhalter wirkt, wodurch der Einstellaufwand beim Anfahren und während der Produktion deutlich reduziert wird.

Röntgenmessgerät regelt hydraulische Zentrierung

In Verbindung mit einem Röntgenmesssystem erfolgt die manuelle Nachjustierung des Kopfes durch einen automatisierten Prozess. Das System misst konstant die Wanddicke, die Exzentrizität und den Außendurchmesser von Gummischläuchen und justiert mit Hilfe digitaler Regler die hydraulische Wanddickenzentrierung hundertstel Millimeter genau.

Dem Schlauchhersteller bietet das System deutliche Vorteile in der Qualitätskontrolle und Bedienung. Neben der Reduzierung des Zeit- und Materialaufwandes beim Einstellen der Anlage kann durch die kontinuierliche Produktionsüberwachung die Dickentoleranz der Wandstärke reduziert werden. Bei gleichbleibender Qualität können jährlich erhebliche Materialkosten eingespart werden, so dass sich die Anlagenkombination in kürzester Zeit amortisiert.