Der Bedarf an Elektronikbauteilen ist ungebrochen. Richtig rasant wächst in diesem Zusammenhang der Markt für LED-Beleuchtungstechnik. Nach einer Erhebung des statistischen Branchendienstes Statista betrug der Umsatz mit LED-Lampen alleine in […]

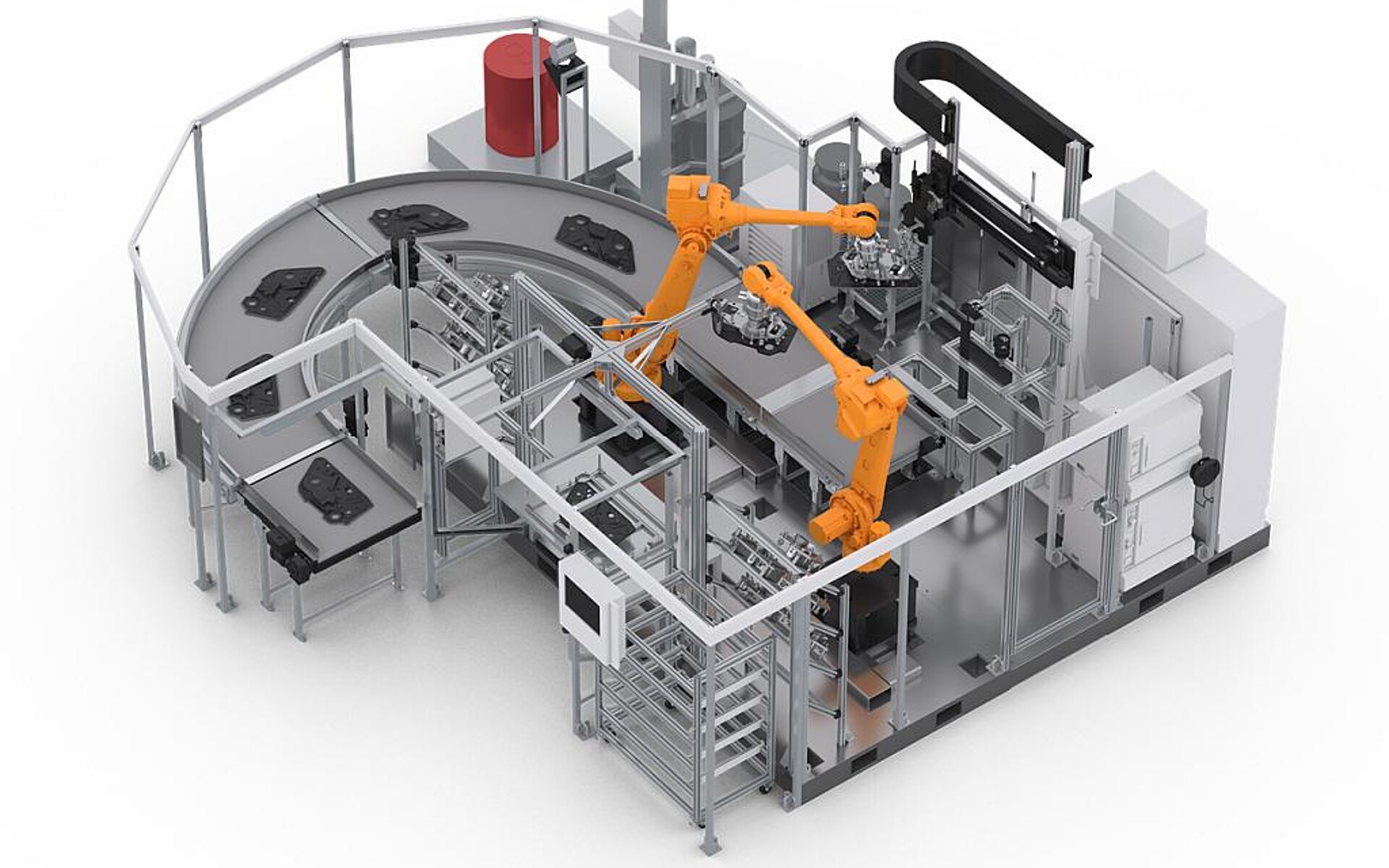

Auf der Fakuma präsentierte Krallmann die IMKS-Technologie live anhand eines systemischen Technologieträgers, der vollautomatisch in einer Fertigungszelle produziert wurde. (Foto: Krallmann)

Der Bedarf an Elektronikbauteilen ist ungebrochen. Richtig rasant wächst in diesem Zusammenhang der Markt für LED-Beleuchtungstechnik. Nach einer Erhebung des statistischen Branchendienstes Statista betrug der Umsatz mit LED-Lampen alleine in Europa im Jahr 2011 noch rund eine Milliarde Euro Umsatz, für das Jahr 2016 waren es neun Milliarden und für 2020 wird ein Volumen von 14 Milliarden Euro prognostiziert. Zugleich werden die Bauteile zunehmend komplexer und ihre Herstellung entsprechend aufwändiger. In diesem Zusammenhang gewinnt das Integrierte Metall-/Kunststoff-Spritzgießen (IMKS) an Bedeutung.

Das IMKS-Verfahren ermöglicht die Herstellung komplexer Kunststoffbauteile mit integrierten metallischen Leiterbahnen in einem einstufigen Prozess. Dazu wird das Spritzgießen von Kunststoffen mit dem Metallspritzgießen von niedrig schmelzenden Metalllegierungen kombiniert. Krallmann hat dafür ein kompaktes Metallspritzaggregat serienreif entwickelt, das sich über die Kernzugsteuerung in den Ablauf einer konventionellen Spritzgießmaschine integrieren lässt.

Das innovative, einstufige Herstellverfahren hat zahlreiche Vorteile. Hervorzuheben ist insbesondere, dass die vielfach sehr sensiblen elektronischen Bauelemente, etwa Sensoren oder Aktuatoren, vor Staub und anderen Umwelteinflüssen geschützt verarbeitet werden können. So lassen sich insbesondere die hohen Qualitätsanforderungen hinsichtlich der Funktionssicherheit einhalten.

Überdies kann IMKS problemlos in bestehende Produktionen integriert werden. Zugleich lassen sich die Anlagen zur Fertigung der Metallkomponente und damit zusätzliche Arbeitsschritte einsparen. Verglichen mit gängigen mehrstufigen Verfahren – etwa dem Umspritzen von zuvor gestanzten oder gebogenen metallischen Einlegeteilen – ist IMKS somit eine interessante technische und wirtschaftliche Alternative, um Elektro- und Elektronikbauteile herzustellen. Ein Anwendungsbereich sind beispielsweise LED-Träger für Automobilleuchten. Mittlerweile laufen erste Pilot-Projekte mit Kunden aus der Automobil- und Elektronikbranche, übrigens mit vielversprechenden Testergebnissen.

Technologieträger aus Polycarbonat

Auf der Fakuma präsentierte Krallmann die IMKS-Technologie live anhand eines systemischen Technologieträgers, der vollautomatisch in einer Fertigungszelle produziert wurde.

Das Bauteil besteht aus drei Kunststoffteilen, einem Vorspritzling (der zugleich der Hauptkörper ist) mit drei LEDs sowie den integrierten (eingespritzten) Leiterbahnen, einem aufgespritzten Cover zur Isolation der Leiterbahnen sowie einer separat hergestellten LED-Abdeckung, die abschließend montiert wird. Die drei Prozessschritte Kunststoffspritzgießen von Vorspritzling, das Aufspritzen des Covers sowie das Spritzen der Leiterbahnen mit Elektroniklot laufen gleichzeitig ab.

Die an zwei Anspritzpunkten eingespritzten Leiterbahnen verlaufen sowohl auf der Ober- als auch auf der Unterseite des Grundkörpers in feinen Nuten (die mit dem Elektroniklot gefüllt werden) und durch mehrere Durchbrüche. Auf diese Weise entstehen die Verbindungen mit den LEDs, einem Batteriefach für die Stromquelle, sowie einem dort angespritzten Kunststoff-Federelement, das für den elektrischen Kontakt mit der Batterie sorgt. Geschlossen wird der Stromkreis über zwei Kontakte in einer Öffnung sobald dort ein entsprechender Stift eingesteckt ist.

Vollautomatischer Verfahrensablauf in IMKS-Fertigungszelle

Im Zentrum der Fertigungszelle steht eine Spritzgießmaschine CX 160 mit 1.600 kN Schließkraft von KraussMaffei, die zusätzlich mit einem zweiten modularen Spritzaggregat, einem „E-Multi“ von Mold-Masters ausgerüstet ist. Zudem befinden sich in der Fertigungszelle ein Magazin für die LEDs sowie ein 6-Achs-Roboter (Motoman DX100). Der Roboter ist für das Einlegen von drei LEDs in den Vorspritzling und für die Entnahme der Fertigteile zuständig. Das von Krallmann gebaute Metallspritzaggregat ist auf der Rückseite der Maschine an der festen Werkzeughälfte angeflanscht und steuerungstechnisch in die Maschinensteuerung integriert. Beim Werkzeug handelt es sich um ein Indexplattenwerkzeug mit drei Kavitäten, entwickelt und gebaut vom Krallmann-Werkzeugbau.

Um die Kavitäten in die jeweils erforderliche Position (nachfolgend als Station bezeichnet) zu bringen wird die Indexplatte des Werkzeugs vom Maschinenauswerfer nach vorne gefahren, um 120 Grad gedreht und wieder zurückgezogen.

Nach dem Werkzeugschließen wird in Station 1 ein Vorspritzling hergestellt. Nach Ablauf der Kühlzeit dreht die Indexplatte um 120 Grad und bringt so den Vorspritzling zur Station 2. Hier steckt der Roboter drei LEDs in den Vorspritzling und entnimmt anschließend ein Fertigteil aus Station 3. Nachdem das Werkzeug wieder geschlossen ist, wird auf Station 2 das Elektroniklot an den Vorspritzling gespritzt. Verarbeitet wird dabei ein Elektroniklot von der Elsold GmbH & Co. KG, Ilsenburg (Harz). Nach erneuter Drehung der Indexplatte kommt der Vorspritzling als Halbfertigteil mit Leiterbahnen und LEDs zur Station 3. Hier entsteht schließlich das Fertigteil, indem auf die Oberseite ein Cover aufgespritzt wird.

Anlauffabrik – anschließen und produzieren

Für spezifische IMKS-Versuche steht interessierten Kunden ein Werkzeug zur Verfügung, um etwa mit Versuchseinsätzen erste belastbare Ergebnisse zu gewinnen. Darüber hinaus besteht die Möglichkeit, in einer Anlauffabrik bei Krallmann auf einer vollautomatisierten Produktionsanlage IMKS-Kundenapplikationen im Produktionsmaßstab zu testen.

Mit der Anlauffabrik bietet die Krallmann-Gruppe ihren Kunden umfassende Komplettlösungen auf der Grundlage eines ganzheitlichen Ansatzes: beginnend mit der Produktentwicklung auf Basis der Produktidee der Kunden, über die einschlägigen Simulationen hin zum Werkzeugbau und weiter zum Produktionskonzept, das die Verarbeitungsmaschine und eine gegebenenfalls erforderliche Automation einschließt. Die Validierung der Werkzeuge, das heißt deren Einfahren und Optimieren, sowie die Produktion einer ersten Vorserie erfolgen bei Krallmann. Vielfach übernimmt das Unternehmen auch die erste Serienproduktion. Die wiederum kann mit einer Schulung der Mitarbeiter des Kunden verbunden werden. Die Auftrageber erhalten von Krallmann schließlich eine schlüsselfertige, serienfertige Produktionsanlage. Nach der Übergabe an die Kunden, können die sofort mit der Produktion fortfahren – frei nach dem Prinzip „plug and produce“.