Wie kann man in der Kunststoffverarbeitung seine Abluft wirksam filtern und gleichzeitig Energie sparen? Antworten darauf gibt die KMA Umwelttechnik auf der K 2022. Ein Anwendungsbeispiel im Gummiwerk Kraiburg Elastik zeigt das Potenzial der Technik aus Königswinter.

Das ökologische und ökonomische Geschäftsklima in der Kunststoffindustrie verschärft sich: Wie kann man aktuell Energiekosten einsparen, die Gasabhängigkeit begrenzen und CO2-Emissionen reduzieren?

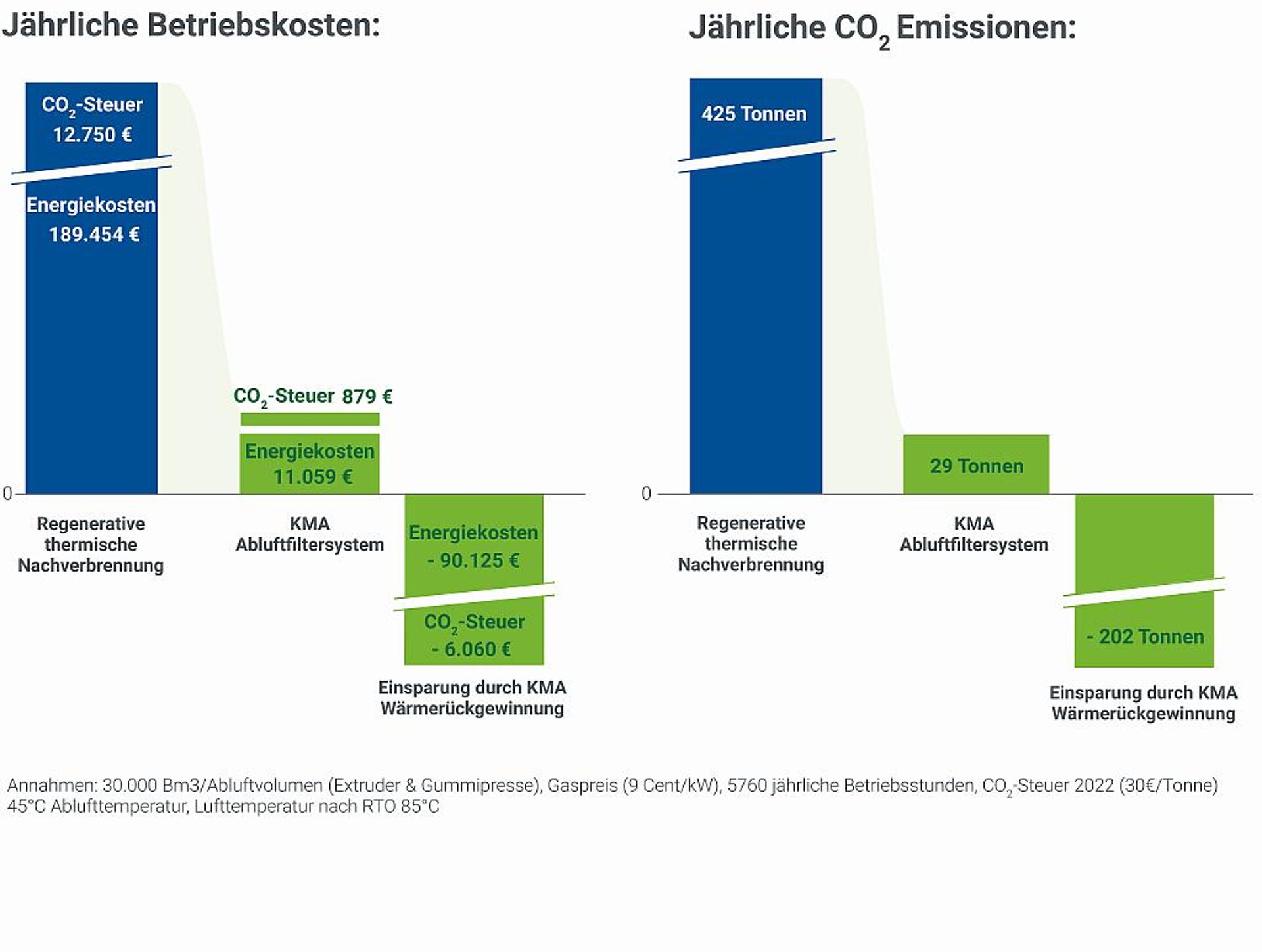

Bei diesen Fragen rund um das Thema Energieeffizienz und Umwelttechnik gewinnt nicht nur in der Kunststoffverarbeitung der richtige Umgang mit Produktionsabluft eine immer größere Bedeutung. Strenge Auflagen an die zulässigen Emissionen für Stoffe und Gerüche machen eine wirksame Abluftbehandlung für viele Herstellungsverfahren erforderlich. Gleichzeitig stellen die explodierenden Energiekosten sowie die Nachhaltigkeitsziele der Kunststoffindustrie viele der kunststoffverarbeitenden Unternehmen vor Herausforderungen. Das Gummiwerk Kraiburg Elastik GmbH & Co. KG, Tittmoning, investierte in eine energieeffiziente Abluftfilteranlage mit integrierter Wärmerückgewinnung für ihre neue Produktionshalle und spart im Vergleich zu einer regenerativen thermischen Verbrennungsanlage (RTO) jährlich über 200.000 EUR Energiekosten sowie 400 t CO2 ein.

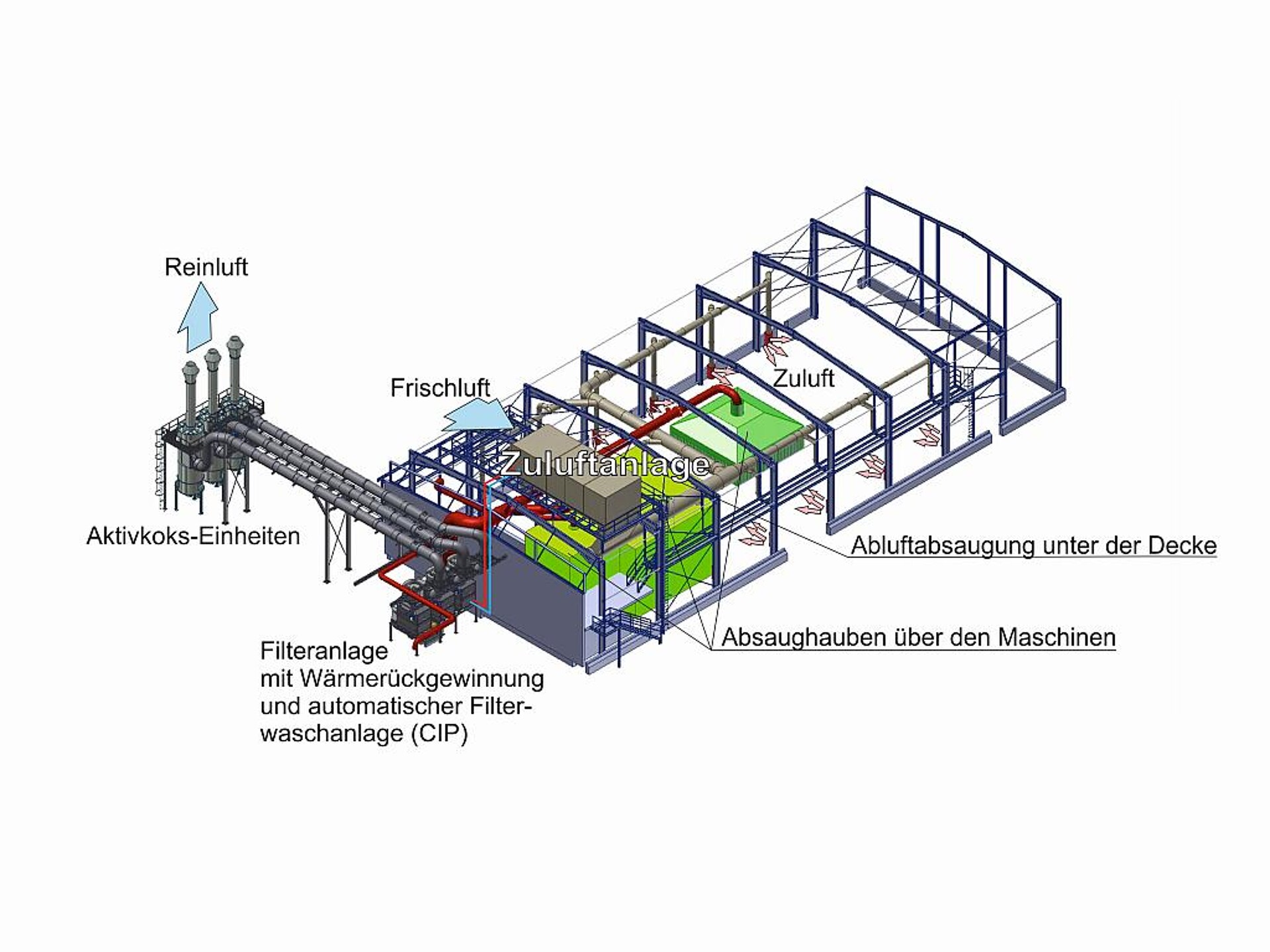

Im Anwendungsbeispiel Gummiwerk Kraiburg Elastik sollte die belastete Produktionsabluft am Extruder, der Gummipresse, dem Lagerturm und der Besäumung durch ein nachhaltiges Abluftreinigungsverfahren unter Einbindung einer integrierten Wärmerückgewinnung behandelt werden. (Abb.: KMA)

Die Herstellung und Verarbeitung von Gummiprodukten führt zu starken Geruchsemissionen. Insbesondere während der thermischen Verformung von Gummikomponenten und in der Abkühlphase des Endproduktes kann es zu einer hohen Geruchsbelastung kommen. Gerade die Extrusion führt zu einer starken Verunreinigung der Luft durch Öl- und Emulsionsnebel wie auch Weichmacherdämpfe. Diese können im schlimmsten Fall gesundheitsschädliche Auswirkungen auf Personal oder negative Einflüsse auf die Umwelt haben. Die umfassende Abscheidung der belasteten Produktionsabluft und anfallender Geruchsemissionen ist so auch gemäß den gesetzlichen Vorschriften unabdingbar. Zusätzlich benötigt die Extrusion von Elastomeren und Kunststoffen große Mengen thermischer Energie, eine wertvolle Ressource, die häufig ohne Rückgewinnung ungenutzt und unbehandelt an die Umwelt abgegeben wird.

Das Gummiwerk Kraiburg Elastik produziert hochwertige elastische Stallbodenbeläge für die Tierhaltung in einem speziellen Recyclingverfahren. Als umweltbewusster Hersteller setzt Kraiburg Elastik auf ein ausgeklügeltes Fertigungsverfahren basierend auf dem Recycling von Altgummi. Alte Lkw-Reifen werden zu Gummigranulat recycelt, welche für die Herstellung der eigenen Gummimatten wiederverwertet werden. Durch die thermische Zersetzung entstehen während des Produktionsprozesses an vier Stellen der Produktionslinie stark riechende Dämpfe.

Im Rahmen einer Erweiterung der Produktionskapazitäten wurde eine neue Halle für diesen Prozess errichtet. Um einen energieeffizienten und umweltfreundlichen Betrieb der neuen Gummimatten-Presse zu erreichen, sollte ein Zuluft- und Absaugsystem mit Wärmerückgewinnung integriert werden. Die Hauptziele des Unternehmens waren, die Reinluftqualität über die vorgegebenen Reinluftstandards von weniger als 10 mg/m³ hinweg zu optimieren, die Geruchsemission in der Produktionshalle und der Umgebung zu reduzieren und gleichzeitig den Energieaufwand für die Abluftbehandlung zu senken. Zudem sollte ein fortschrittliches Wärmerückgewinnungssystem die entstehende Abwärme aus dem thermischen Verformungsverfahren intelligent einsetzen, um die gesamten Energiekosten wie z. B. aus der Gebäudeheizung zu reduzieren. Um diese Ziele zu verwirklichen, entschied sich das Unternehmen für ein modernes Abluftfiltersystem von KMA Umwelttechnik, Königswinter.

Die Elektrofiltermodule mit integrierter Wärmerückgewinnung und CIP Waschsystem sorgen für einen hohen Wirkungsgrad. (Foto: KMA)

Die belastete Produktionsabluft wird an den Emissionsquellen durch Absaugungen an den emissionskritischen Maschinen sowie einer zentralen Deckenabsaugung erfasst und durch ein zentrales Filtersystem mit einem Volumen von 60.000 m³ pro Stunde gereinigt. Im Anschluss wird die während des Produktionsprozesses abgesaugte Luft durch Frischluft ersetzt.

Das zentrale Abluftfiltersystem, bestehend aus Wärmetauscher, Elektrofilter und Aktivkohlefilter, entzieht der Abluft die enthaltene Prozesswärme, scheidet den ölhaltigen Rauch zuverlässig ab und bindet wirksam die störenden Gerüche. Das System verfügt über eine automatisch arbeitende Reinigungsanlage (Cleaning in Place – CIP) für die Elektrofilter und Wärmetauscher, vergleichbar mit einem integrierten Geschirrspüler. Auf diese Weise wird eine hohe Betriebsbereitschaft und gleichzeitig ein hoher Wirkungsgrad der Rauchabscheider und der Wärmerückgewinnung sichergestellt.

Und diese Wärmerückgewinnung zahlt sich aus. Die über die Wärmetauscher gewonnene Energie wird über ein Trägermedium für die Erwärmung der Frischluft durch die Zuluftanlage eingesetzt und über eine Schichtenlüftung als erwärmte Frischluft in die Halle geleitet. Ohne Zuführen weiterer Energie wird die Produktionshalle in den Wintermonaten auf diese Weise auf konstante 17 °C geheizt – eine herkömmliche Hallenheizung ist so nicht mehr notwendig.

Bei Einsatz einer herkömmlichen gasbetriebenen Hallenheizung würden die Heizkosten bei der betriebsüblichen Auslastung von jährlich 3.280 Jahresarbeitsstunden pro Heizsaison

rund 90.000 EUR betragen. Im Gegensatz dazu liegen die Betriebskosten des KMA-Ultravent-Filter- und Wärmerückgewinnungssystems bei nur ca. 11.000 EUR. Auch der CO2-Vermeidungseffekt durch die integrierte KMA Wärmerückgewinnung ist signifikant: Durch die Realisierung der neuen Abluftfiltertechnik konnte der CO2-Ausstoß pro Jahr um weitere 200 t gesenkt werden.

Noch deutlicher wird die Stärke des Systems im Vergleich mit anderen etablierten Verfahren zur Abluftreinigung. Aufgrund der geltenden TA-Luft-Vorschrift müssen z. B. Nachverbrennungsanlagen mit über 700 °C betrieben werden, um Emissionen und Gerüche aus der Produktionsabluft hinreichend abzuscheiden. Dabei gilt der Grundsatz: je höher die stofflichen und geruchlichen Belastungen in der Abluft, desto höher muss die Temperatur der Nachverbrennungsanlage befeuert werden. Der damit verbundene Energieeinsatz zieht für den kunststoffverarbeitenden Betrieb sehr hohe Betriebskosten sowie Sekundäremissionen (CO2, CO) nach sich.

Das KMA Abluftfiltersystem reinigt die Abluft ganz ohne Verbrennung, verbraucht dadurch um über 90 % weniger Energie und verursacht entsprechend weniger CO2-Emissionen im Vergleich zu einer RTO. Zusätzlich senkt die KMA Wärmerückgewinnung die Betriebskosten um weitere 90.000 EUR durch den Entfall der Hallenheizung.

Das KMA Abluftfiltersystem verbraucht deutlich weniger Energie als eine regenerative thermische Nachverbrennungsanlage (RTO). Dies spiegelt sich deutlich in den Betriebskosten und der Ökobilanz im Vergleich der beiden Verfahren wider. (Abb.: KMA)

Das Beispiel der Zusammenarbeit der Firma Kraiburg Elastik und den Abluftreinigungsexperten von KMA Umwelttechnik zeigt, wie umwelt- und kostenbewusste Hersteller von Kunststoff- und Gummiprodukten eine nachhaltige Abluftreinigung und gleichermaßen bedeutende Energieersparnisse an ihren Produktionsstandorten erreichen können.

KMA stellt Ihre Umwelttechnik auf der K 2022 auf dem FSK-Gemeinschaftsstand aus.