Selbst bei modernsten Maschinen kann es im Streckblasprozess Unterschiede in der Materialverteilung der PET-Flasche geben. Das hat Auswirkungen auf Flaschenqualität und Produktionseffizienz. Um diese Parameter zu optimieren, hat KHS, Hamburg, […]

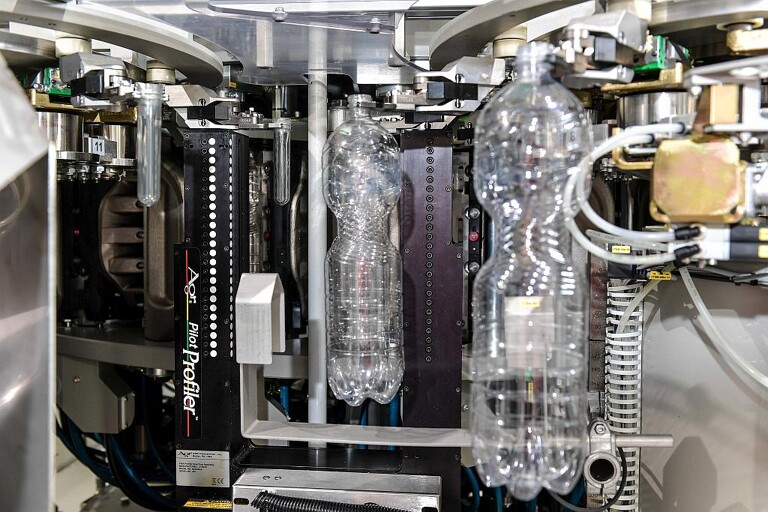

Mit dem digitalen und automatisierten Prozesssteuerungssystem Unit Mold Control werden die jeweiligen Blasformen der KHS Serie InnoPET Blomax einzeln reguliert. (Foto: KHS)

Selbst bei modernsten Maschinen kann es im Streckblasprozess Unterschiede in der Materialverteilung der PET-Flasche geben. Das hat Auswirkungen auf Flaschenqualität und Produktionseffizienz. Um diese Parameter zu optimieren, hat KHS, Hamburg, in Kooperation mit dem US-amerikanischen Unternehmen Agr International Inc. die Unit Mold Control entwickelt. Mit diesem digitalen und automatisierten Prozessregelungssystem, das mit der KHS-Steuerung verbunden ist, werden die jeweiligen Blasstationen für die Serie InnoPET Blomax nun einzeln reguliert und so mögliche Qualitätsschwankungen im Streckblasprozess verringert. Dadurch lässt sich eine höhere Flaschenstabilität bei gleichzeitig verringertem Preformgewicht realisieren. Insbesondere bei Behältern mit hohem Anteil von recyceltem PET war dies bisher eine Herausforderung.

Unit Mold Control ist als Option für die KHS-Streckblasmaschinen InnoPET Blomax Serien IV und V erhältlich und bereits mehrfach im Markt erfolgreich etabliert. (Foto: KHS)

Bei einer Streckblasmaschine können die eingesetzten Blasventile unterschiedlich verschleißen. So verändern sich die damit geblasenen Flaschen stationsgebunden über die Lebensdauer der Streckblasmaschine. Das kann im Produktionsprozess zu Abweichungen bei Materialverteilung und damit zu variierenden Dicken der Flaschenwand führen. Bisher konnten Parameter nicht für die einzelnen Stationen, sondern lediglich für die gesamte Maschine angepasst werden. Mit dem neuen digitalen Regelungssystem Unit Mold Control optimieren Hersteller ihren Blasformprozess durch individuelle Einstellungen für jede Station. „Das ermöglicht eine präzisere Regelung der Materialverteilung pro Station und minimiert so Variationen bei der Wandstärke von Form zu Form um mehr als 30 Prozent“, erklärt Frank Haesendonckx, Head of Technology bei KHS Corpoplast.

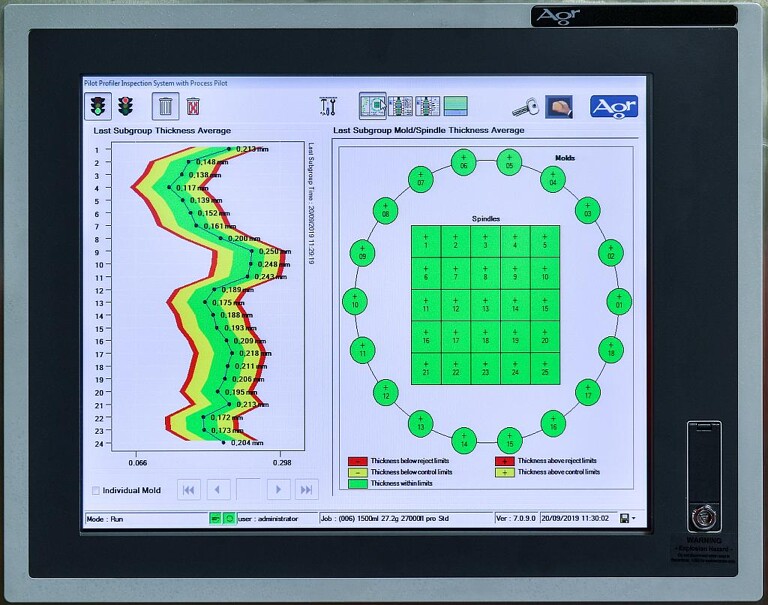

Die Inspektionstechnik Unit Mold Control misst kontinuierlich die Materialverteilung jeder Flasche und passt die Einstellungen für die Optimierung vollautomatisch an. (Foto: KHS)

Die Inspektionstechnik der Unit Mold Control misst dafür kontinuierlich die Materialverteilung jeder Flasche und passt die Einstellungen vollautomatisch an. „Mit dem System werden Abweichungen der einzelnen Formstation identifiziert. So werden unter Verwendung eines Algorithmus die Variabilität ohne Eingriff durch den Bediener reduziert und mögliche Fehleinstellungen vermieden“, sagt Haesendonckx. Darüber hinaus liefern die erfassten Daten der einzelnen Formstationen wertvolle Informationen für die zustandsorientierte Wartung von beispielsweise Ventilen, Recksystemen oder Formträgern.

Vor allem im Hinblick auf den wachsenden Recyclinganteil in PET-Flaschen bietet Unit Mold Control weitere Vorteile. „Die Prozessgenauigkeit stößt bei diesen Behältern an ihre Grenzen“, erklärt Haesendonckx. „Da die Materialqualität beim Einsatz von recyceltem PET schwankt, wird die Flasche bei abnehmendem Preformgewicht immer instabiler oder Hersteller müssen schwerere Preforms einsetzen, um die Stabilität sicherzustellen.“ Mit dem neuen System könne man Gewichtsreduzierung und Flaschenstabilität in Einklang bringen, so Haesendonckx. „Die Unit Mold Control gleicht Abweichungen effektiv aus, indem sie bei der Wanddickenmessung unerwünschte Materialverschiebungen entdeckt und automatisch gegensteuert.“

Auch beim Kooperationspartner Agr ist man von der gemeinsamen Neuentwicklung überzeugt. „Unser Engagement für den globalen Getränkemarkt besteht darin, innovative Prozessregelungslösungen für die Produktionshalle zur Verfügung zu stellen“, sagt Robert Cowden, Chief Operating Officer von Agr. „Wir helfen dabei, Prozesse stetig zu optimieren und die Effizienz der Produktionslinie und die Produktivität zu verbessern, indem wir ungeplante Ausfallzeiten, den Arbeitsaufwand je produzierter Behälter und die Energiekosten reduzieren.“

Unit Mold Control ist als Option für die KHS-Streckblasmaschinen InnoPET Blomax Serien IV und V erhältlich und bereits mehrfach im Markt erfolgreich etabliert. Darüber hinaus ist die neue Lösung – die Schutzrechte dafür liegen bei KHS und Agr – auch in Bestandsanlagen nachrüstbar.