Mehr Effizienz und Nachhaltigkeit – so lautet beim Spritzgießverarbeiter die selbst gesteckte Vorgabe, wenn in neue Technik investiert wird. Das jüngste Projekt sind drei automatisierte Produktionszellen von Wittmann.

„Effizienz und Reproduzierbarkeit waren die ausschlaggebenden Entscheidungskriterien“, berichtet Iris Langenberg, CSR-Managerin bei KB Kunststofftechnik in Gummersbach, mit Blick auf drei nagelneue Produktionszellen von Wittmann, Kottingbrunn (Österreich), die mit genau diesen Eigenschaften die Wettbewerbsfähigkeit des Lohnspritzgießers stärken.

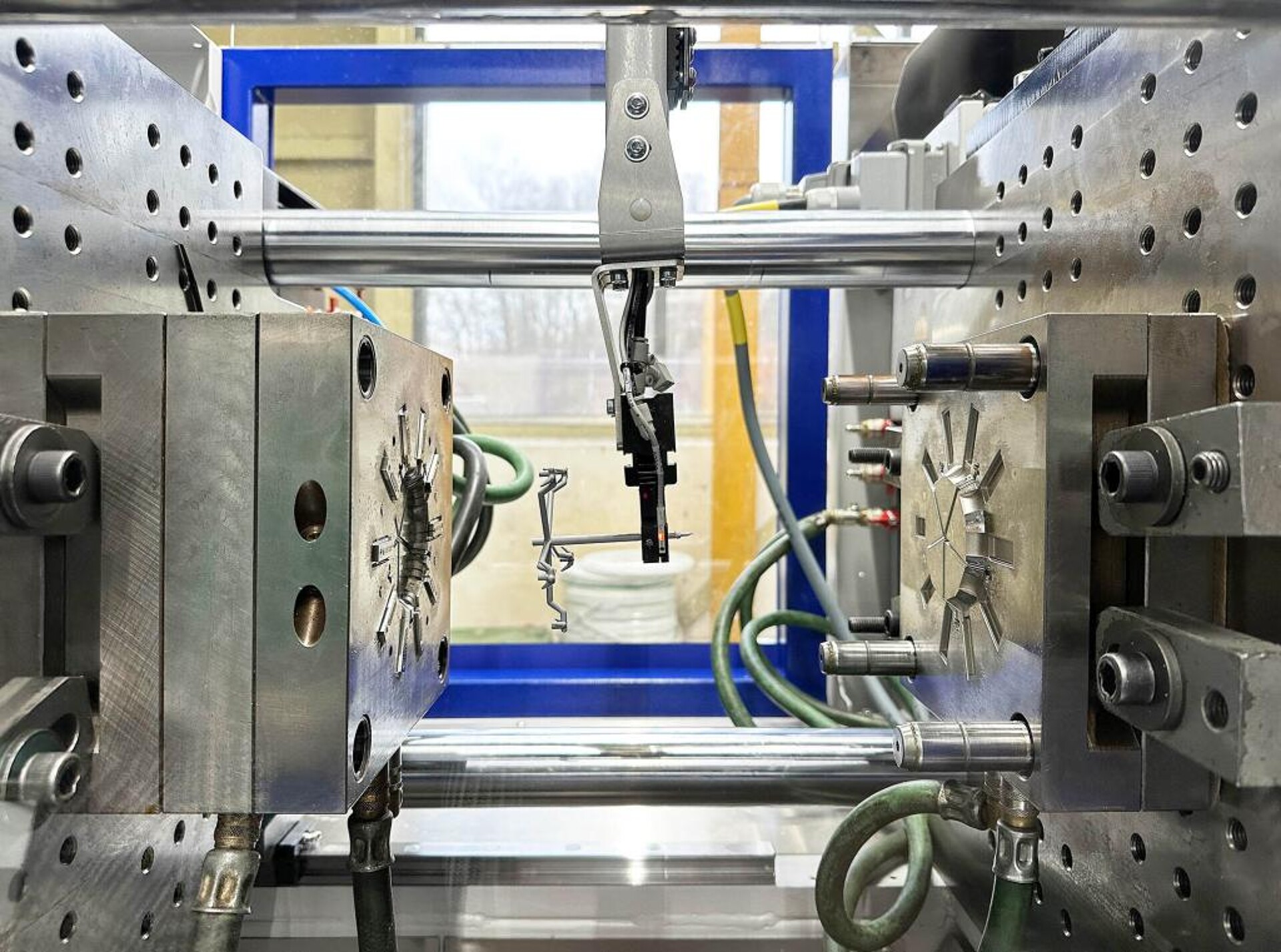

Herzstück der drei Einheiten ist jeweils eine servohydraulische SmartPower-Spritzgießmaschine, zwei Mal mit 38 und einmal mit 600 kN Schließkraft. Zwei Maschinen sind mit einem Angussentnahmegerät mit Servo-Drehachse vom neuen Typ WX90 ausgerüstet. Die dritte Zelle arbeitet mit einem Pick-and-Place-Roboter Primus 16 – hier in Teleskopausführung, weil die Produktionshalle nach oben wenig Bewegungsspielraum zulässt.

Der Fertigungsleiter Christian Cassierer freut sich über die vielen praktischen Features der Wittmann-Maschinen, die die Prozesse einfacher und effizienter machen. (Foto: Wittmann)

Hochpräzise Maschinenbewegungen

KB Kunststofftechnik deckt ein breites Bauteil- und Branchenspektrum ab. Die Produkte gehen unter anderem in die Tür- und Fensterindustrie, die Labor- und Dentaltechnik, den Maschinen- und Anlagenbau sowie die Automobilindustrie.

Iris Langenberg hält ein besonders anspruchsvolles Bauteil in den Händen. Eine Baugruppe, besser gesagt, und diese besteht aus nicht weniger als 68 Einzelteilen. Bis auf wenige Ausnahmen – wie Platinen und Schaltelemente – handelt es sich ausschließlich um Thermoplastteile, die in Gummersbach im Spritzgießverfahren produziert und zusammen mit den vom Kunden angelieferten Elektronikkomponenten manuell montiert werden. Als zentraler Bestandteil von Seilwindengetrieben in Kransystemen ist die Baugruppe eine wichtige Sicherheitskomponente. Über die sogenannten Getriebegrenzschalter wird die Position des Kranhakens überwacht. Je nach Krantyp und größe muss der Kranhaken Traglasten von bis zu 120 t zuverlässig halten. Daher wird jeder Getriebegrenzschalter auf einem Prüfstand auf die korrekte Funktion überprüft und anschließend mit einem Code versehen, über den die Prüfdokumentation sowie spätere Wartungen nachvollzogen werden können.

Entsprechend hoch sind die Anforderungen an die Spritzgießproduktion der einzelnen Baugruppenkomponenten. „Getriebe funktionieren nur, wenn die Toleranzen der Zahnräder strikt eingehalten werden“, so Langenberg. Mehrstufige Planetenradgetriebe, kleine Achsen sowie Aufnahmeelemente für die Platinen und Schalter werden aus vor allem zwei Materialien – ASA und POM – gespritzt.

Für die hohe Prozessstabilität und Reproduzierbarkeit auch sehr filigraner Bauteilgeometrien sind in den SmartPower-Maschinen unter anderem die Präzisionsspritzaggregate sowie die Kombination aus reaktionsschnellen servohydraulischen Motoren und leistungsstarken Konstantpumpen verantwortlich. Produktionsbedingten Ausschuss gibt es damit nicht mehr.

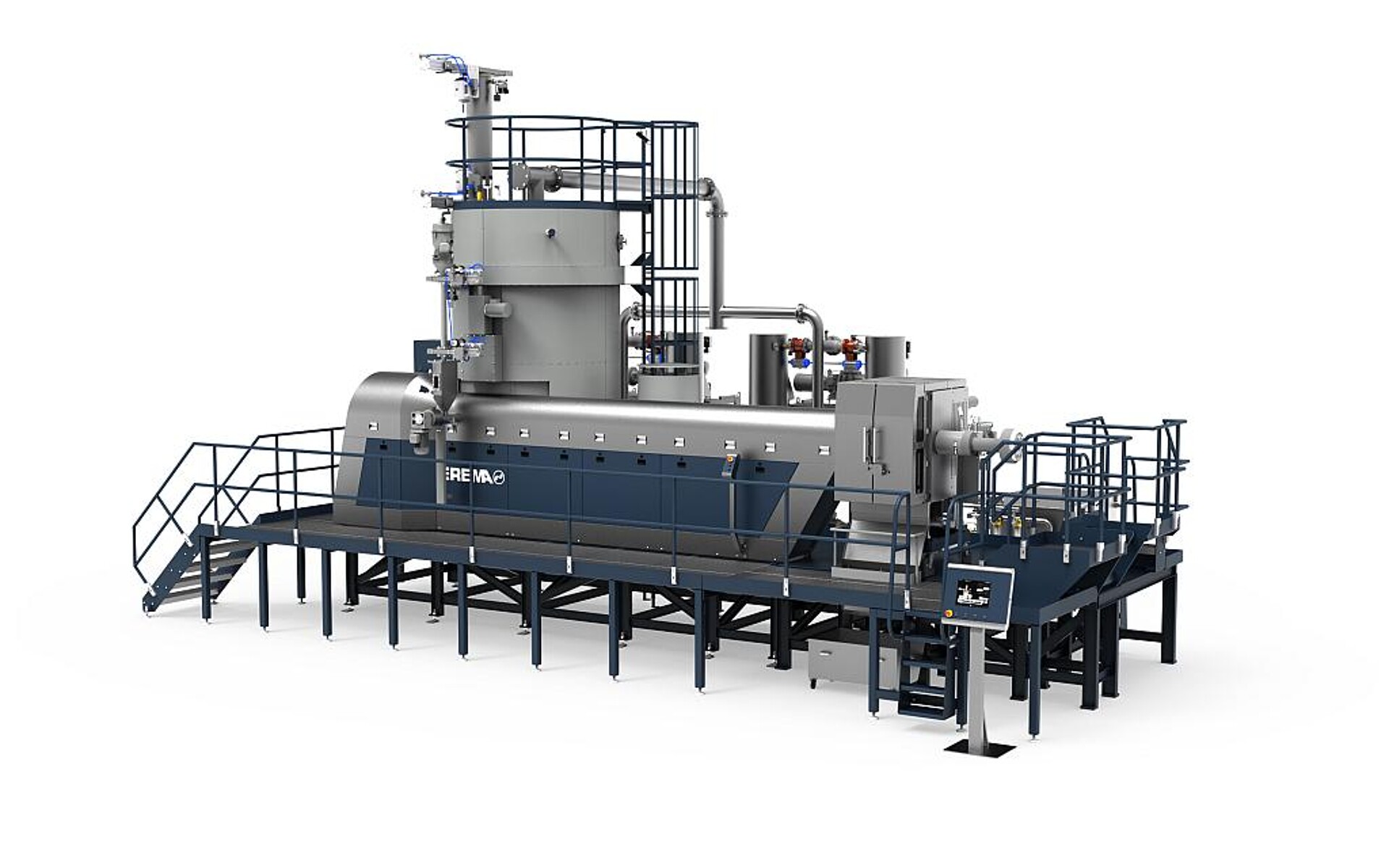

Die neuen SmartPower-Spritzgießmaschinen steigern die Energieeffizienz der Spritzgießproduktion. (Foto: Wittmann)

Die „Drive-on-Demand-2.0“-Technik sorgt zudem für einen minimalen Energiebedarf. Während der Kühl- und Handlingzeiten ruht der Motor und verbraucht keine Energie. „Je nach Anwendung senkt Drive-on-Demand 2.0 den Energieverbrauch gegenüber Maschinen mit modernen Regelpumpensystemen um bis zu 35 Prozent“, erklärt Daniel Müller, Gebietsverkaufsleiter bei Wittmann Battenfeld in Deutschland.

Einen weiteren Beitrag zur hohen Energieeffizienz leistet das von Wittmann patentierte Kinetic Energy Recovery System, kurz KERS. Es wandelt die Bremsenergie der beweglichen Werkzeugaufspannplatte in elektrische Energie um und stellt sie anderen Energieverbrauchern – zum Beispiel der Zylinderheizung – zur Verfügung.

Kunststoffvariante robuster als Hybridbauteil

Auf die Getriebegrenzschalter ist das Team von KB Kunststofftechnik besonders stolz, denn bevor der Kranhersteller den Auftrag nach Gummersbach vergab, handelte es sich bei der Baugruppe um einen Kunststoff/Metall-Hybridartikel. „Wir haben mit unserem Kunden die Thermoplastvariante kunststoffgerecht weiterentwickelt“, erzählt Langenberg. „Ein großer Erfolg ist, dass dadurch die Bauteilkosten gesunken sind und die Getriebe eine längere Standzeit erreichen.“

Auch für weitere Kunden ist KB Kunststofftechnik nicht nur Lohnspritzgießer, sondern Co-Entwickler. „Das sind häufig Firmen, die im Bereich Metall zu Hause sind und wissen, dass wir eine besonders tiefe Kunststoffexpertise und viel Erfahrung haben. Es ist unsere Stärke, für eine gegebene Anwendung die bestgeeigneten Materialien zu empfehlen und das Bauteil für diese Materialien entsprechend zu konstruieren“, so Langenberg. Im eigenen Haus führt KB Kunststofftechnik Simulationen, Festigkeitsanalysen und FMEA durch, konstruiert und produziert die Werkzeuge, stellt Prototypen her und unterzieht diese Langzeittests.

Servobetriebene Angussentnahme für mehr Flexibilität

Die neuen Angussentnahmegeräte mit Servo-Drehachse vom Typ WX90 besitzen eine R9-Steuerung und sind damit vollständig in die Produktionszelle integriert. (Foto: Wittmann)

Eine Besonderheit der neuen Wittmann-Produktionszellen zeigt sich erst bei genauerer Betrachtung. Die beiden Angussentnahmegeräte vom Typ WX90 tragen die Seriennummern 0001 und 0002. Erst im Oktober 2023 stellte Wittmann die Neuentwicklung auf der Fakuma Messe vor. Bei KB Kunststofftechnik traf diese Innovation genau ins Schwarze. „Wir haben uns gezielt für die servogesteuerte Angussentnahme entschieden, weil sie sehr ruhige, präzise Bewegungen erlaubt und dabei schneller als ein pneumatischer Angusspicker ist“, sagt Daniel Kaufmann, zuständig für die Erstbemusterung und Instandhaltung bei KB Kunststofftechnik. „Mit seinen fließenden Bewegungen kann das Entnahmegerät auch einfache Teilehandlingaufgaben übernehmen.“

Dank seiner Servoantriebe zeichnet sich der WX90 durch sehr präzise, fließende Bewegungen aus. (Foto: Wittmann)

Ein großes Plus ist außerdem seine Steuerung. Die WX90 besitzen ebenso wie die Linearroboter von Wittmann eine R9-Steuerung. Damit ist die Angussentnahme datentechnisch vollständig in die Produktionszelle integriert. Das bedeutet, dass Spritzgießmaschine und Roboter über eine ultraschnelle Datenverbindung verfügen und ihrer Bewegungen effizienzoptimiert aufeinander abstimmen. Zudem werden beim Einlesen des Werkzeugdatensatzes nicht nur die Parameter der Maschine, sondern auch die Ablaufsequenz des Angussentnahmegeräts automatisch eingestellt. Das Rüsten wird dadurch beschleunigt.

Für kürzeste Rüstzeiten

„Wir arbeiten just in time und haben viele Werkzeugwechsel“, macht Kaufmann deutlich, weshalb auch die Rüsteffizienz eine große Rolle spielt. Acht Rüstvorgänge am Tag sind die Regel, manchmal sind es sogar deutlich mehr. Hinzu kommen häufige Zylinderwechsel. Dank der neuen Steuerungsgeneration B8X erreichen die SmartPower-Spritzgießmaschinen dennoch sehr hohe Produktivzeiten. „Das Spritzaggregat ist über einen Summenstecker codiert und damit weiß die Maschinensteuerung sofort, mit welcher Schnecke sie es zu tun hat“, erklärt Daniel Müller. „Das ermöglicht ein Plug and Produce. In maximal 20 Minuten ist der Zylinder ausgetauscht.“ Mit dem Wechsel auf die B8X-Steuerung hat Wittmann den Summenstecker in den Standardumfang der SmartPower Baureihe aufgenommen.

„Gerade für Einrichter und Rüster bieten die Wittmann-Maschinen viele praktische Features, die die Prozesse einfacher und effizienter machen“, betont Daniel Kaufmann. „Man hat bei Wittmann immer ein offenes Ohr für uns Anwender und wir merken, dass unser Feedback wirklich aufgenommen wird.“

„Wir sind immer bestrebt, die Prozesse und Verfahren auszuwerten und bewerten zu können“, ergänzt Iris Langenberg. Transparenz ist der Schlüssel, die Prozesse im Sinne einer immer höheren Gesamteffizienz kontinuierlich zu optimieren. Im Fokus stehen dabei der Energiebedarf und Materialeinsatz, die beide großen Anteil an den Stückkosten haben. „Wenn wir einen Auftrag annehmen, müssen wir immer wissen, wo die realen Kostenhebel liegen“, sagt Langenberg. „Denn wir möchten auch weiterhin in Deutschland wettbewerbsfähig produzieren.“

Das Einsparen von Ressourcen macht sich aber nicht nur in den Stückkosten bemerkbar. Ebenso wichtig ist, dass die Produktionseffizienz die Nachhaltigkeitsziele, die sich KB Kunststofftechnik gesetzt hat, unterstützt. Die auf dem Fabrikdach neu installierte Photovoltaikanlage deckt rund 13 % des Energiebedarfs ab. „Das ist schon mal ein Stück in Richtung CO2-Neutralität“, sagt Langenberg. Bei allen Maßnahmen kommt es der Unternehmensmanagerin darauf an, Ökonomie und Ökologie zu vereinen. „Wir sind schon lange ökologisch unterwegs, weil wir ökonomisch unterwegs sind“, betont Langenberg. „Mit unseren Investitionen sowie technischen und organisatorischen Maßnahmen haben wir unter anderem die Ausschussquote reduziert. Jedes nicht verarbeitete Kilogramm Rohstoff spart Energie und Maschinenlaufzeit ein. In dieser eingesparten Zeit können wir etwas anderes produktiv herstellen und zusätzlichen Umsatz machen sowie unseren artikelspezifischen CO2-Fußabdruck reduzieren.“