Mit der dynamisch-punktuellen Werkzeugtemperierung Heat-Inject lassen sich sowohl Formteil- als auch Prozessverbesserungen erreichen. So treten bspw. Binde- und Fließnähte nicht mehr sichtbar an die Oberfläche.

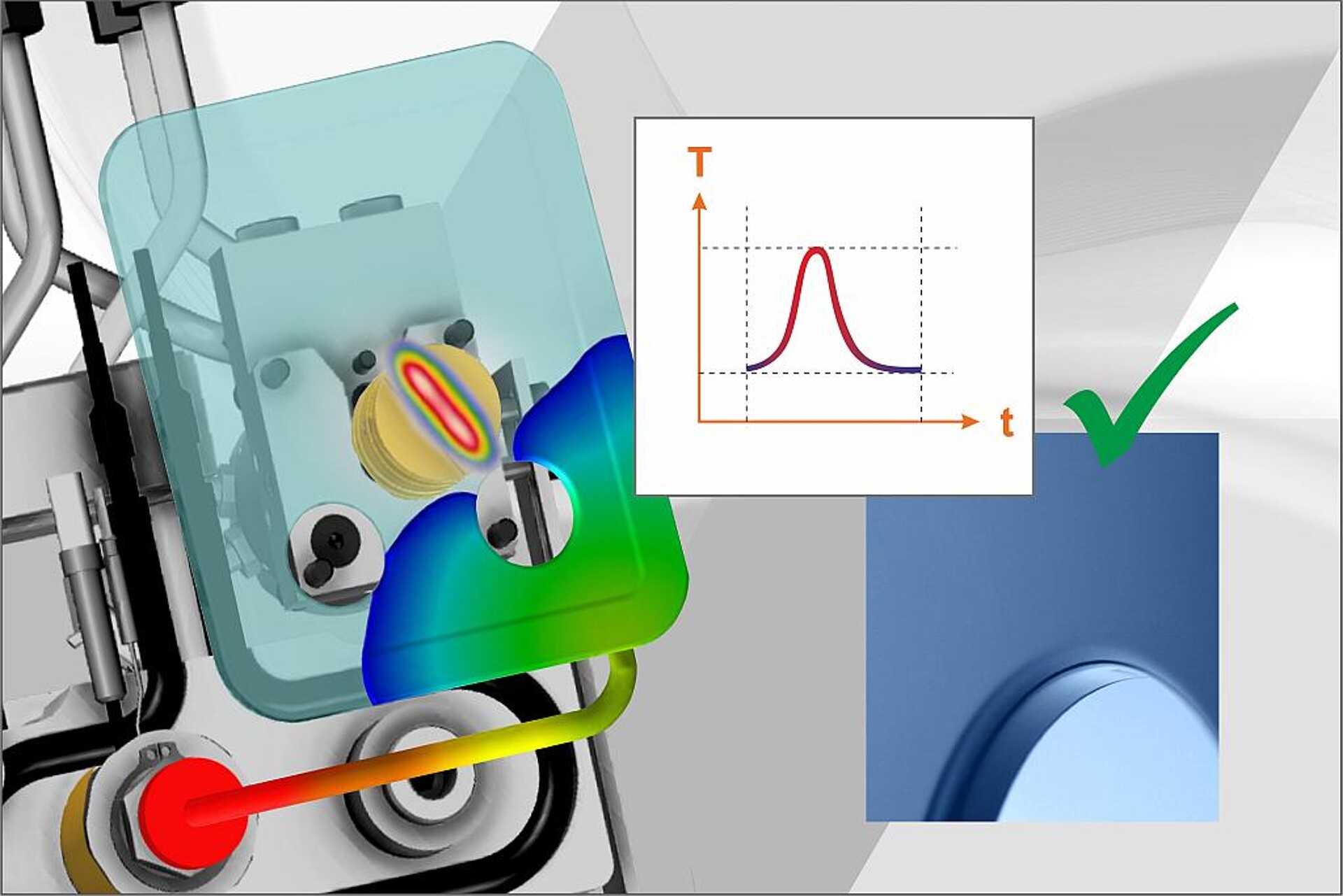

Mit der dynamisch-punktuellen Werkzeugtemperierung Heat-Inject ist es möglich, gezielt Wärmeimpulse ins Formnest einzuleiten, um an der entsprechenden Stelle kurzzeitig die Werkzeugwandtemperatur zu erhöhen. Dabei handelt sich hier nicht um eine Heizung im herkömmlichen Sinne, sondern um einen beweglichen Temperierstempel, dessen beheizte Spitze über ein kurzes Anpressen an die rückwärtige Wand des Formnests dort einen Wärmeimpuls einbringt.

Beispiel Bindenaht: Der Wärmeimpuls am Zusammenfluss der Schmelzeströme verhindert, dass die Bindenaht an der Oberfläche sichtbar wird. (Abb.: Incoe)

Die zum Patent angemeldete Heat-Inject-Technik von Incoe, Rödermark, nutzt hierbei Direct-Flo-Heißkanalsysteme als Trägerplattform und basiert auf dem DH-System der Firma Hotset. Sie bietet dabei eine relativ einfache und robuste Lösung für z. B. Formteile mit optisch anspruchsvollen Oberflächen wie Blenden für Haushaltsgeräte, Unterhaltungselektronik oder Armaturen in Fahrzeugen.

Die Idee Heat-Inject an Heißkanalsystemen zu montieren hat ihren Ursprung im Konzept der vorgefertigten Module. Dabei geht es darum, den Kunden Komponenten für deren Spritzgießwerkzeuge anzubieten, die bereits zu betriebsbereiten und steckerfertigen Modulen zusammengefügt sind und somit Aufwand und Zeit bei Abstimmung und Einbau sparen.

Zwar muss der Temperierstempel noch im Werkzeug tuschiert und angepasst werden, damit die optimale Wärmeübertragung gewährleistet ist. Aber dadurch, dass zum Beispiel alle Anschlüsse von Heat-Inject auf der zentrale Anschlussplatte des Heißkanalsystems zusammengefasst werden, entfällt das aufwändige Verlegen und Anschließen einzelner Kabel oder Schläuche im Werkzeug – alles ist bereits in einem Modul montiert und kann nach erfolgter Abstimmung im Sinne von Plug and Produce eingefügt werden.

Ein wesentlicher Teil beim Einsatz von Heat-Inject ist die Abklärung im Vorfeld, ob und wie Heat-Inject eingesetzt werden kann. Incoe bietet in Zusammenarbeit mit der Firma Hotset einen mehrstufigen Prozess an, bestehend aus Machbarkeitsstudie, Angebot sowie Unterstützung bei Abstimmung, Einbau und Musterung.