Metallisierte Kunststoffteile mittels PVD-Verfahren gewinnen an Fahrt im Automotive und in weiteren Branchen. Die neuen kompakten und vollautomatischen Produktionslinien integrieren mehrere Prozessschritte von der Spritzgießmaschine über Metallisierung bis hin zur […]

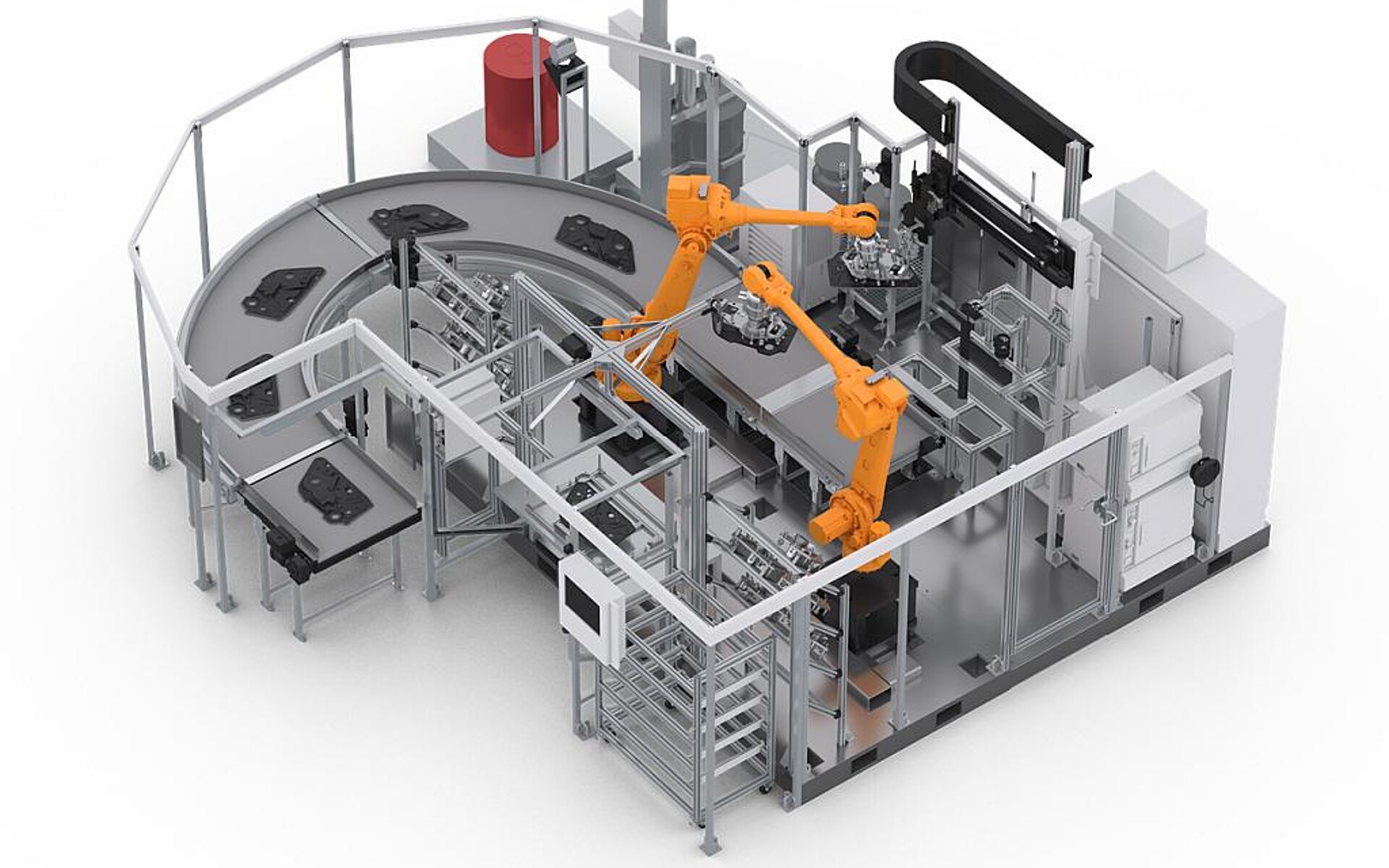

In einer vollautomatischen Produktionszelle entstehen metallisierte Kunststoffkomponenten. (Foto: Impact Coatings)

Metallisierte Kunststoffteile mittels PVD-Verfahren gewinnen an Fahrt im Automotive und in weiteren Branchen. Die neuen kompakten und vollautomatischen Produktionslinien integrieren mehrere Prozessschritte von der Spritzgießmaschine über Metallisierung bis hin zur Qualitätsprüfung und führen zu höherer Qualität und Kosteneffizienz. Der verkettete Prozess wird auf der Fakuma von der Ehlebracht Kunststoff-Technik GmbH, Enger, der Impact Coatings AB, Linköping (Schweden), und der Pi4 Robotics GmbH, Berlin, vorgestellt.

Die Partneraussteller zeigen eine vollautomatische Produktionszelle für die Herstellung von metallisierten Kunststoffkomponenten. Innerhalb der Produktionszelle arbeiten eine Engel- Spritzgießmaschine, eine PVD-Beschichtungsanlage und ein humanoider Roboter mit integriertem visuellen Inspektionssystem.

Die integrierte Lösung bietet zahlreiche Vorteile gegenüber der herkömmlichen Trennung von Spritzgießprozess und Metallisierung. Dazu gehören insbesondere Reduktion von Durchlaufzeiten, verbesserte Qualität und Abbau von nicht wertschöpfenden Aktivitäten, der Grundsätze der Lean-Prinzipien.

Impact Coatings bietet kompakte PVD-Kurztaktanlagen, geeignet zur Lean-Integration. In komplett automatisierten Fertigungszellen werden z. B. metallisierte Kunststoffreflektoren gefertigt. Außerdem hat Impact Coatings eine Lackierstrasse für UV-Lacke entwickelt, die sich mit Spritzgießen und Metallisierung integrieren lässt. Dadurch entsteht eine kompakte Produktionsmethode für dekorative Kunststoffkomponenten. PVD-Beschichtung in Kombination mit angepasster Lackiertechnologie bietet eine Alternative zum galvanischen Beschichtungsverfahren.