Der Maschinenbauer präsentierte auf der NPE sein neues Thermoformsystem RDF 85 XL. In der vergrößerten Variante des modularen RDF 85 können über die offene Werkzeugschnittschnelle erstmals auch Werkzeuge von Sencorp eingesetzt werden.

Auf kürzlich stattgefundenen NPE präsentiert Illig, Heilbronn, ein umfassendes Portfolio im Bereich des Thermoformens und der Verpackungsentwicklung. Neben klassischen Verpackungslösungen aus Kunststoff, wie Becher, Deckel, Kapseln oder Klappverpackungen, standen beim diesjährigen Messeauftritt auch großformatige Kunststoff-Formteile im Fokus, die u. a. in der Automobil- und Fahrzeugindustrie oder für Logistiklösungen eingesetzt werden. Als neueste Produktentwicklung zeigt Illig erstmals das Thermoformsystem RDF 85 XL, welches speziell für die Marktanforderungen in Nord- und Mittelamerika erweitert wurde.

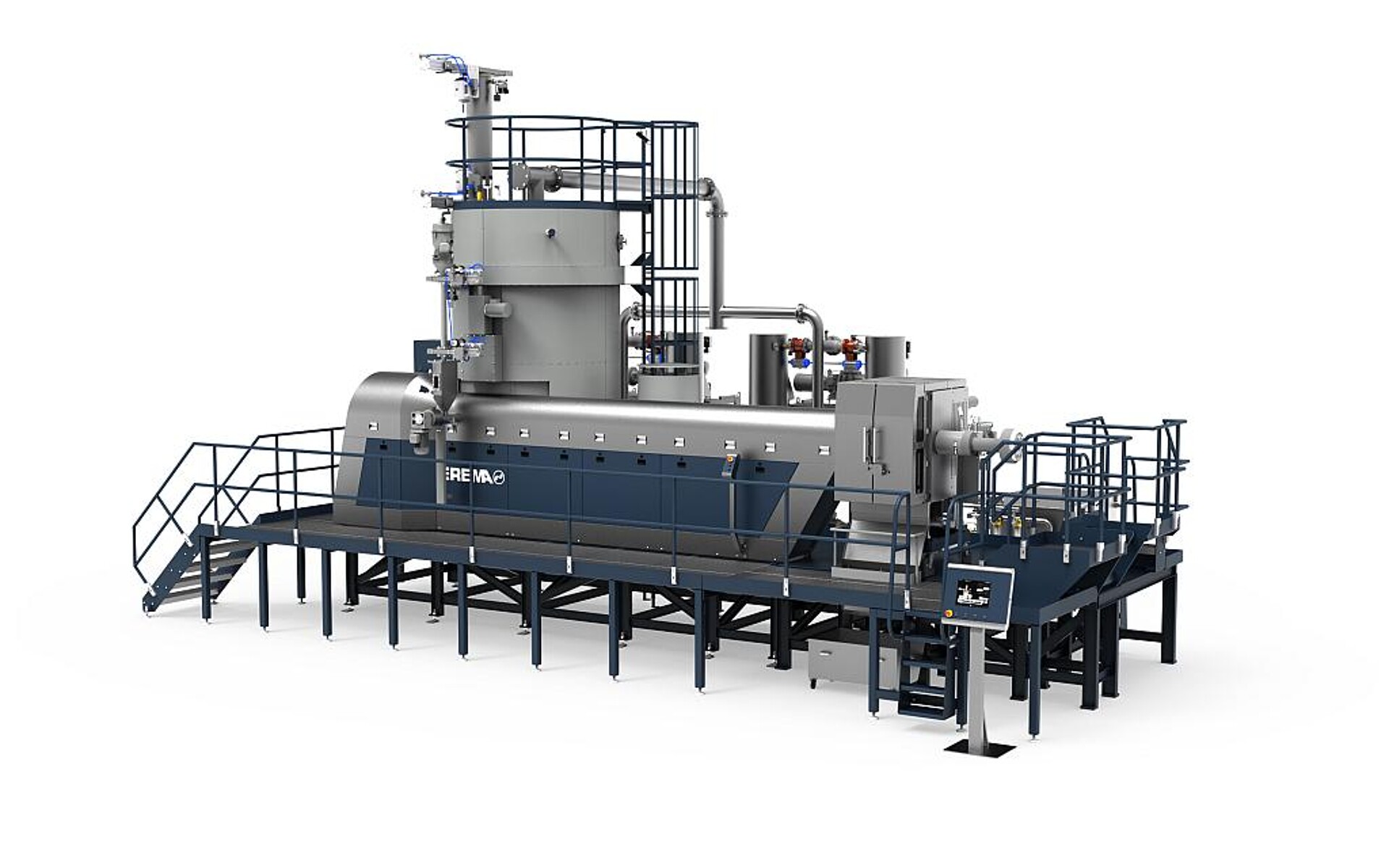

Das neue Thermoformsystem RDF 85 XL ist mit einer Sencorp-Werkzeugschnittstelle ausgestattet. (Foto: Illig)

Bei der RDF 85 XL handelt es sich um eine vergrößerte und verstärkte Variante des modularen Thermoformsystems RDF 85. Über die offene Werkzeugschnittschnelle können in der XL-Version erstmals auch Werkzeuge des Herstellers Sencorp, Hyannis (Massachusetts/USA), eingesetzt werden. Damit bietet Illig eine flexible Lösung, um vorhandene Werkzeuge vom Typ Sencorp 2500 ohne vorherige Anpassungen zu betreiben.

Um den Einsatz der im Markt befindlichen Sencorp-Werkzeuge zu realisieren, wurden die Formfläche der seit 2022 im Markt etablierten Maschine in Produktionsrichtung auf 920 mm bzw. 36.2“ vergrößert und die Stanzkraft auf 800 kN erhöht. Der Werkzeugwechsel für Form- und Stanzwerkzeug erfolgt, wie bei Sencorp üblich, im Block. Hierfür wurde der Werkzeugwechsel-Ablauf des Illig-Systems neu entwickelt: die Bandstahl-Stanze wird verfahren, sodass die Werkzeuge im Block für eine Kran-Einheit ein- und ausgehoben werden können. Über Schienensysteme lassen sich die Werkzeuge anschließend in die Form- und Stanz-Stationen einschieben. Ein solcher Werkzeugwechsel kann in rund 30 Minuten durchgeführt werden. Passend zur Produktionslinie mit hoher Performance und Ausformschärfe, bietet Illig ein schnelles Stapelhandling sowie weitere End-of-Line Lösungen.

Die Werkzeugschnittstelle erlaubt den Einsatz von vorhandenen Werkzeugen vom Typ Sencorp 2500 ohne vorherige Anpassungen. (Abb.: Illig)

„Mit der RDF 85 XL haben wir aktuelle Marktanforderungen aus Nord- und Mittelamerika umgesetzt. Für Thermoform-Betriebe mit Sencorp-Werkzeugbestand bieten wir ab sofort eine kosteneffiziente und zukunftsfähige Lösung, ihre Werkzeuge in einem State-of-the-Art Thermoformsystem einzusetzen“, so Erik Hemgesberg, VP Business Unit Thermoforming and Packaging Systems.

Effizienter Energie- und Materialeinsatz

Darüber hinaus wurde das Hochleistungs-Thermoformsystem RDM 76 Kb in den Mittelpunkt gestellt. Die etablierte Baureihe ist auf hohen Output ausgelegt und wurde zuletzt weiter hinsichtlich Energieeffizienz und Bedienkomfort verbessert.

Im mobilen Verpackungslabor zeigte Illig eine Vielzahl an Verpackungslösungen, die in Zusammenarbeit mit Kunden und Partnern entwickelt wurden. Die Themen Kunststoffreduktion, Recyclingfähigkeit und der effiziente Energie- und Drucklufteinsatz stehen hier im Fokus. Darüber präsentierte Illig nachhaltigere Verpackungslösungen in Form von Pulpe/Kunststoff- oder Karton/Kunststoff-Kombinationen.

Platten-Thermoformsysteme für große Teile

Die Platten-Thermoformmaschine UAF ist für die Produktion kleinerer bis mittlerer Losgrößen mit häufigen Werkzeugwechseln geeignet. (Foto: Illig)

Mit den Platten-Thermoformmaschinen vom Typ UAF und UAg mit Formflächen von 600 x 500 mm bis 3.000 x 2.000 mm und Ziehtiefen bis 800 mm hat Illig zwei Systeme für unterschiedliche Anforderungen im Portfolio. Die komplett neu entwickelte Platten-Thermoformmaschine UAF ist mit ihren flexiblen Spannrahmen die erste Wahl, wenn es um die Produktion von kleinen bis mittleren Losgrößen mit häufigen Werkzeugwechseln geht. Die UAF verfügt über eine automatische Plattenbeschickung und eine integrierte Vor- und Fertigheizung, mit der kürzere Taktzeiten realisiert und ein optimaler Formprozess garantiert werden. Für alle marktüblichen Plattenformate steht die UAF in vier Maschinengrößen zur Auswahl.

Bei der Neuentwicklung wurde besonderen Wert auf ein energieeffizientes Maschinendesign gelegt: Servomotoren, rückspeisende Antriebe, Vorheizung und ein effizientes Heizsystem sorgen in Summe für einen reduzierten Energieverbrauch und damit geringere Energiekosten pro Formteil. Ein Werkzeugwechsel an der UAF ist in unter 30 Minuten möglich. Mit geringem Aufwand können nun auch Formwerkzeuge von Marktbegleitern eingesetzt werden. Für die Nachbearbeitung bietet Illig über Partner verschiedene Optionen und Handlingsysteme an.

Mit der UAg hat der Maschinenbauer ein Platten-Thermoformsystem im Angebot, das für kurze Taktzeiten und hohen Output steht. Über die Kombination aus UAg und festen Spannrahmen werden hohe Vakuumendwerte realisiert. Die UAg-Serie bedient Formflächen von 270 x 170 mm bis 2.450 x 1.450 mm bei Ziehtiefen bis 700 mm. Sie eignet sich daher besonders für Formteile mit hoher Auftragslosgröße. Eine Automatisierung über eine Beschickungseinheit von Platte oder Rolle ist bei allen Maschinen vom Typ UAg möglich. Zuletzt hat Illig gemeinsam mit seinen Kunden die Maschinen- und Prozesskonfiguration der UAg-Serie für höheren Output verbessert. Mit einer Investition von 25 % der Gesamtkosten für diese Erweiterung lasse sich die Ausbringung der Maschine um bis zu 80 % steigern, heißt es in Heilbronn.