Mit seiner Expertise in der Rezyklatmodifikation unterstützt das Institut das EU-Projekt Surpass, das sich mit der Coextrusion mehrschichtiger nanostrukturierter Folien für Lebensmittelverpackungen beschäftigt. Erste Ergebnisse werden auf der Fakuma vorgestellt.

Auf seinem Messestand informiert das Fraunhofer ICT aus Pfinztal über sein Projekt zur Entwicklung recyclingfähiger Mehrschichtfolien ohne Haftvermittler sowie die Möglichkeiten durch reaktive Extrusion umweltfreundliche thermoplastische Polyurethan-Elastomere herzustellen.

Übliche mehrschichtige Kunststofffolien sind aufgrund ihrer guten Barriereeigenschaften für Lebensmittelverpackungen unerlässlich. Jede Schicht erfüllt eine eigene Funktion: Die äußere Schicht, meist aus Polyolefinen wie LDPE, PP, HDPE oder PET, sorgt für Versiegelung, Druckbarkeit und Abriebfestigkeit, während die innere Schicht, oft aus PA oder EVOH die Sauerstoffbarriere bietet. In typischen fünf- oder mehrschichtigen Folien umgibt eine zentrale Schicht von Haftvermittlern die äußeren und inneren Schichten, um die notwendige Haftung zwischen PA oder EVOH und dem Matrixpolymer zu gewährleisten. Allerdings verursachen diese komplexen Folien gerade aufgrund ihrer Mehrschichtigkeit Recyclingprobleme. Zudem kann das Fehlen effektiver Sortier- und Recyclingtechnologien die Wiederverwertung erschweren.

Deshalb untersucht das Surpass-Projekt, wie Mehrschichtfolien durch spezielle Coextrusionstechnologie hergestellt werden können. Dabei wird ein Feedblock mit einer Vervielfältigungsdüsen kombiniert, um zwei- bis fünfschichtige Folien zu produzieren. Die Technologie ermöglicht es, Folien mit guten Barriere-, mechanischen und optischen Eigenschaften ohne Haftvermittler herzustellen und senkt gleichzeitig die Materialkosten. Der Einfluss von Haftvermittlern auf die Recyclingfähigkeit werde derzeit untersucht, so das Institut.

Reaktive Extrusion mit verbesserter CO2-Bilanz

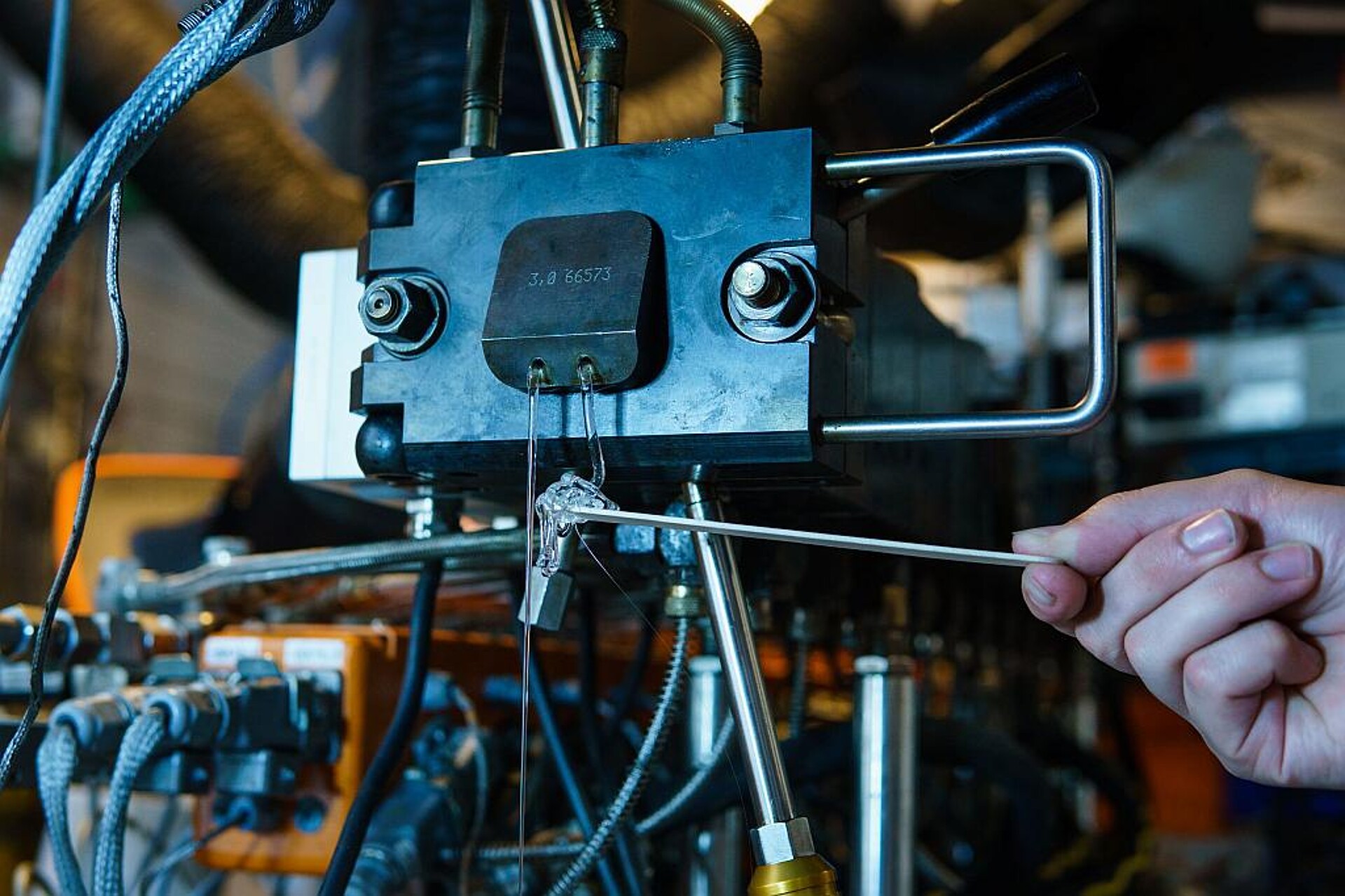

Extrudierter Strang aus kontinuierlicher Synthese von thermoplastischem Polyurethan auf Basis von Paraformaldehyd-basiertem Polyol. (Foto: ICT)

Der Wechsel von erdölbasierten Komponenten zu erneuerbaren Alternativen in einem etablierten Prozess der reaktiven Extrusion ist ein vielversprechender Ansatz zur Herstellung umweltfreundlicher thermoplastischer Polyurethan-Elastomere (TPU). Reaktive Extrusion ist mehr als „nur“ Compounding. Der Extruder dient dabei als kontinuierlicher Reaktor. Er ermöglicht die Synthese und chemische Modifizierung von Materialien. Zudem bietet der Prozess eine Intensivierung und Inline-Prozesskontrolle.

Das Fraunhofer ICT verfügt über eine langjährige Expertise im Bereich der reaktiven Extrusion und ein ganzheitliches Verständnis der Wechselwirkungen zwischen chemischen Reaktionen und dem Materialfluss innerhalb eines Extruders. Dies beinhaltet die Kenntnis der Auswirkungen von Wärme und Scherung auf die Polymerisation und die anschließende Schmelzeverarbeitung. Dank einer am Extruder implementierten Inline-Prozessanalytik (Spektroskopie, Rheologie etc.) sowie umfänglicher Datenerfassung und -auswertung sind eine effiziente Werkstoff- und Prozessentwicklung möglich.

Schlagwörter