Das Unternehmen wird Anfang März auf der JEC World 2024 in Paris ein neues Portfolio von Verbundwerkstoffen auf Polyurethan- und Epoxidbasis vorstellen, die für elektrifizierte Fahrzeuge konzipiert sind.

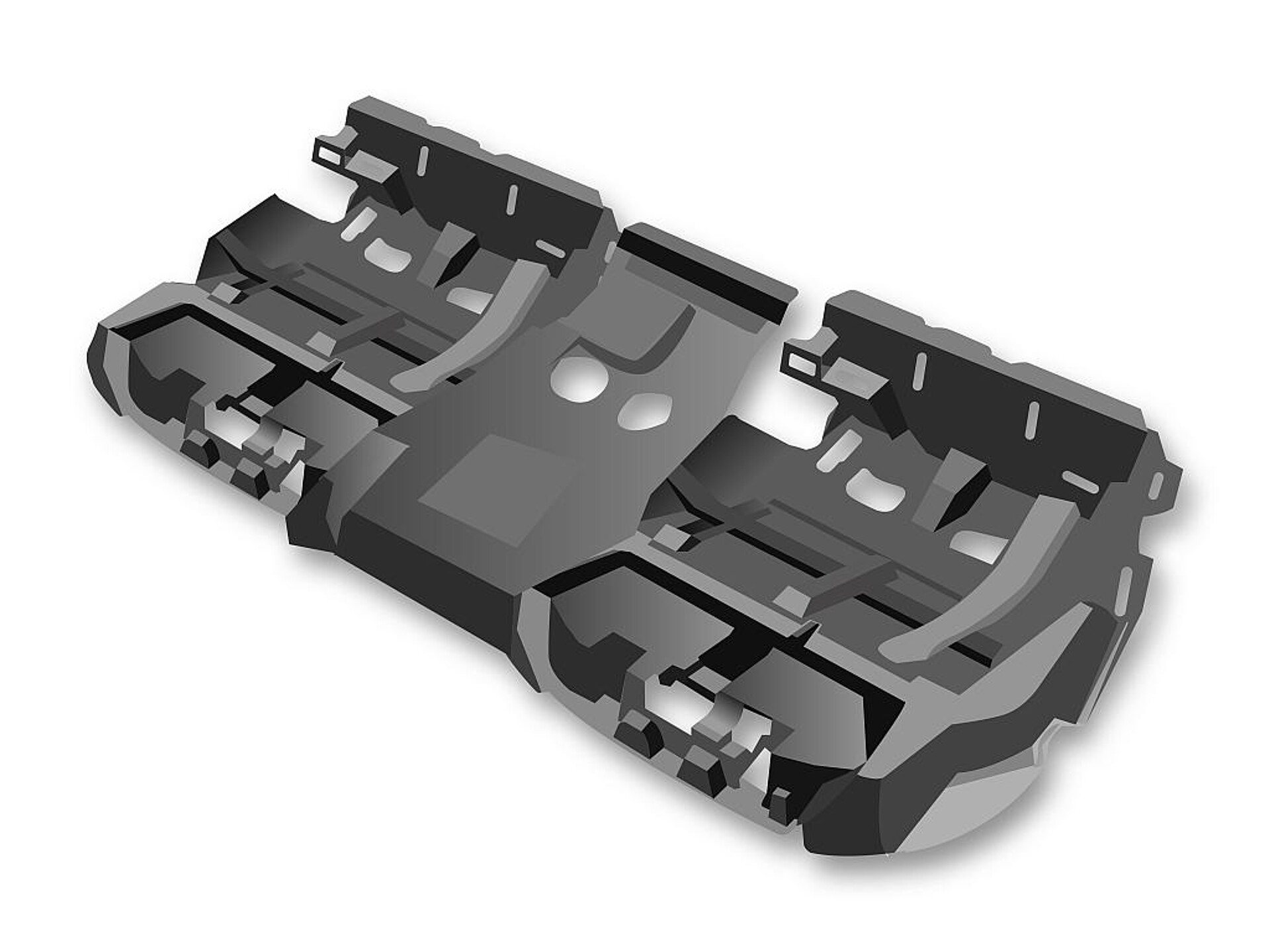

Dazu gehört das System Rimline RSM. Die glasfaserverstärkte Polyurethan-Verbundtechnologie wurde für Rücksitzwannenanwendungen entwickelt wurde. Dieses ist auf die Bedürfnisse des Automobilsektors abgestimmt, der zunehmend auf Verbundwerkstofftechnologien setzt, um die Reichweite von Fahrzeugen zu erhöhen. Es kann die Anforderungen an kompakte, leichte und vereinfachte Designkonfigurationen erfüllen. Die Technologie wird im Reaktionsspritzgießverfahren angewandt und bietet das Potenzial für eine hohe Bauteilintegration, was sie für die Herstellung komplexer geometrischer Formen geeignet macht. Sie bietet eine gute Faserimprägnierung für eine hohe Oberflächenqualität. Außerdem härtet es nach dem Sprühen schnell aus und kann für einen effizienten Produktionszyklus schnell entformt werden.

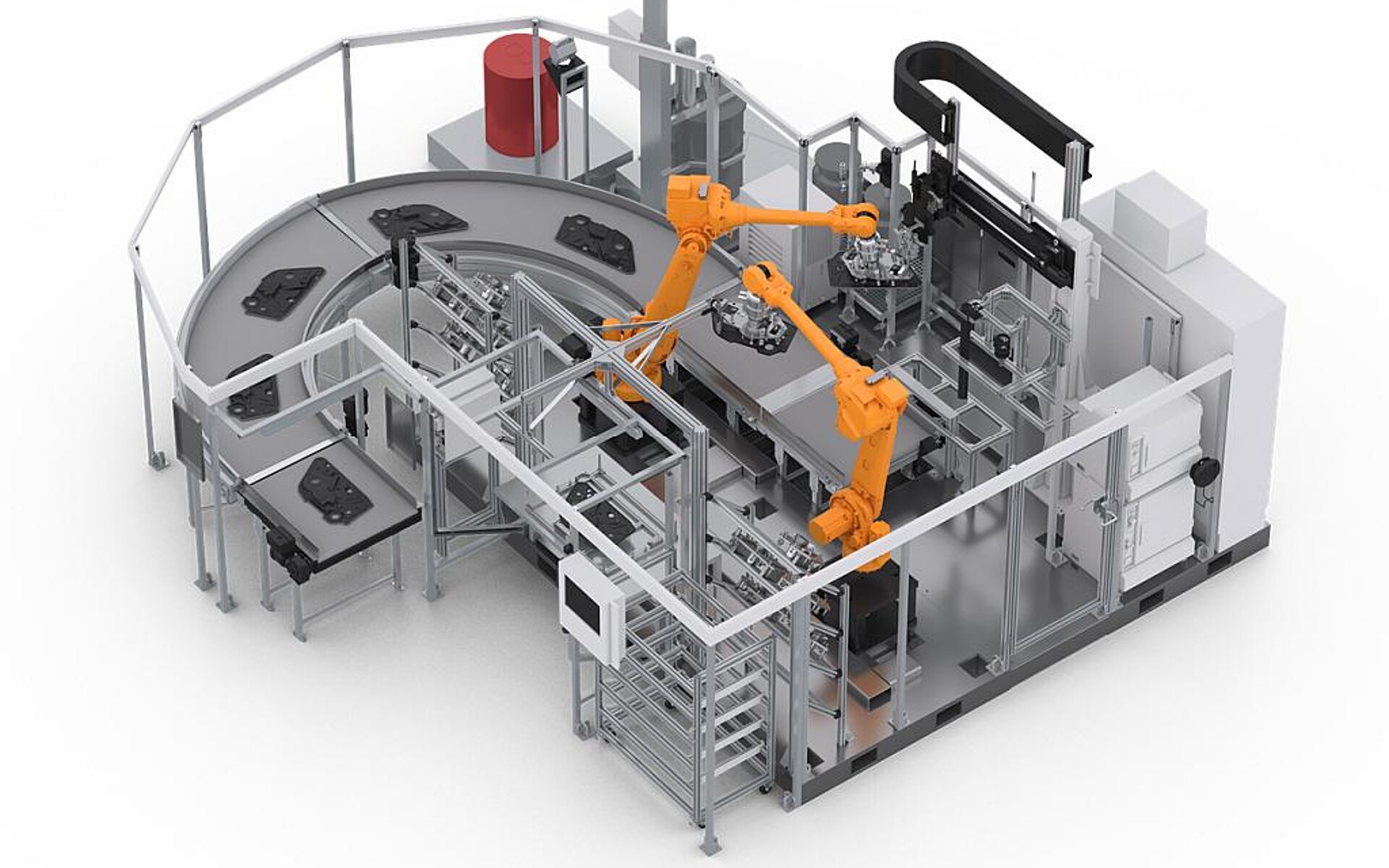

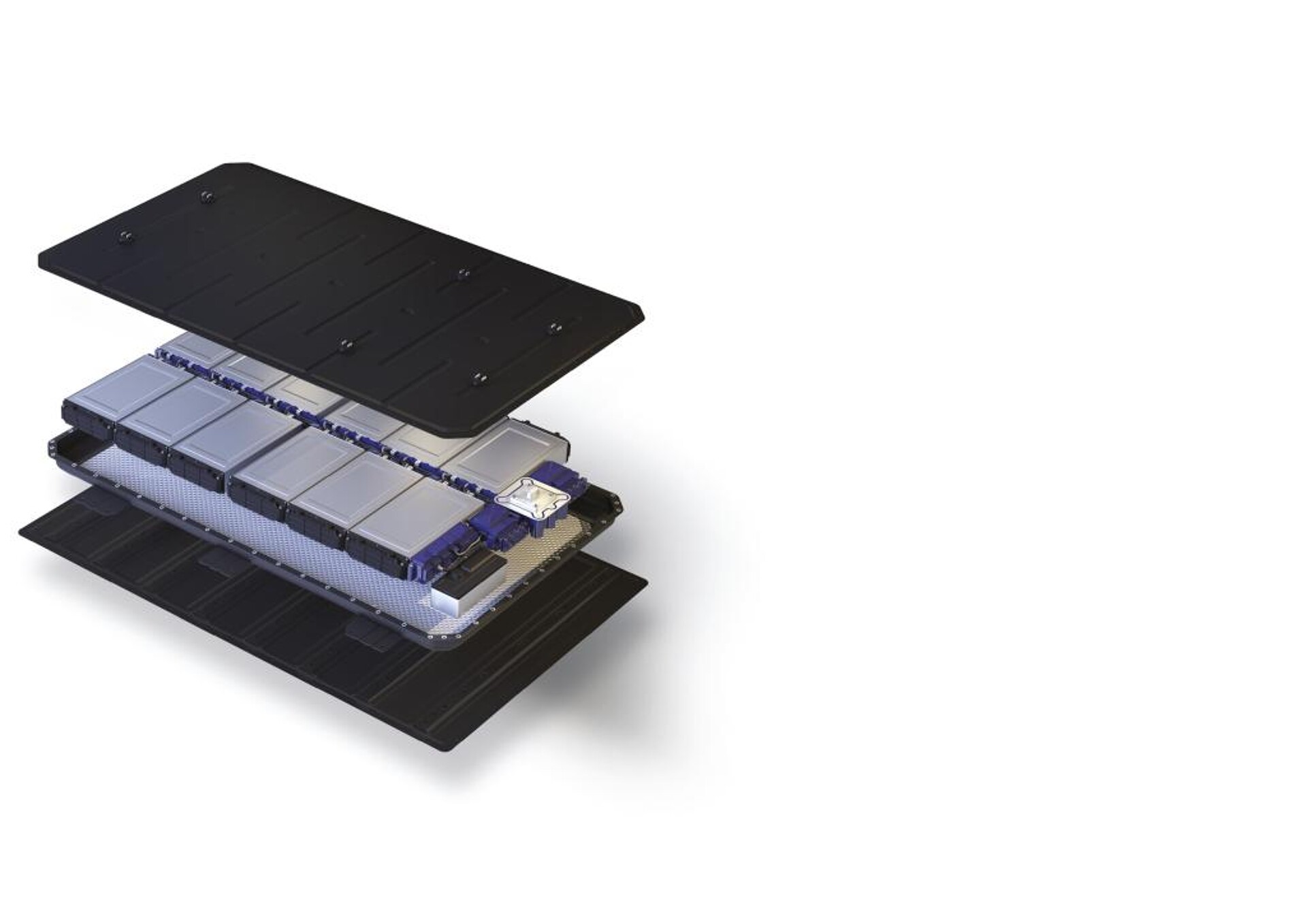

Zu den weiteren neuen Produkten gehört ein Portfolio anpassbarer, schnell aushärtender, hochfester Polyurethane, die für die Unterbringung von Batterien in Elektrofahrzeugen verwendet werden können. Mit diesen Systemen Vitrox und Rimline lassen sich Verbundwerkstoffkomponenten für den Schutz der Batterie im Unterboden und in der oberen Abdeckung laut Huntsman bis zu 30 % schneller herstellen als mit anderen bestehenden Technologien.

Mit den PUR-Systemen Vitrox und Rimline lassen sich Verbundwerkstoffkomponenten für den Schutz der Elektrobatterie schneller herstellen. (Abb.: Huntsman)

Das Sortiment umfasst Produkte, die ein geringeres Gesamtgewicht des Bauteils, eine hohe Festigkeit und eine gute strukturelle Leistung bieten. Sie wurden speziell für die Integration in Elektrofahrzeuge entwickelt. Je nach den Anforderungen des Endanwenders sind Lösungen für das Nassprägen (WCM), das Kernspritzgießen, das Hochdruck-Harz-Transfer-Molding (HP-RTM) und das Langfaser-Injektionsverfahren (LFI) erhältlich. Alle vorgestellten Polyurethan-Technologien können auch mit ISCC-Plus-Massenbilanzzertifikat angeboten werden.

Die Besucher der JEC World werden auch die neuesten Epoxid-Produkte Araldite sehen können, die für die aufkommende batterieelektrische und brennstoffzellenelektrische Mobilität entwickelt wurden. Gezeigt wird der erste nach UN ECE R134 zertifizierte Wasserstofftank Typ IV für 700 bar und 350 Liter sein, der von Voith Composites in einem verbesserten Towpreg-Wickelverfahren hergestellt wird.

Huntsman hat ein effizientes Harzsystem entwickelt, das dazu beiträgt, die Lagerfähigkeit von Towpreg-Materialien bei Raumtemperatur zu verbessern, eine präzise Rheologie, Klebrigkeit und Kohäsion von Kohlefaserfilamenten zu gewährleisten und eine schnelle Imprägnierung und genaue Platzierung während des Hochgeschwindigkeits-Wickelprozesses zu ermöglichen, während die thermomechanische Leistung erhalten bleibt.

Zu weiteren vorgestellten Epoxidharzsystemen für Druckbehälter aus Verbundwerkstoffen gehören:

- zertifizierte Harzsysteme mit Massenausgleich und einer CO2-Reduktion von bis zu 100 %

- neue hochleistungsfähige Epoxidharzsysteme, die den Einsatz von Kohlenstofffasern reduzieren

- recycelbare duroplastische Harzsysteme der nächsten Generation

Darüber hinaus werde neue Araldite-Epoxidharzsysteme gezeigt, die für Batteriegehäuse, -ablagen und Unterbodenabdeckungen aus Verbundwerkstoffen entwickelt wurden. Sind auf die teilespezifisch strukturellen, brandtechnischen, thermischen, umwelttechnischen und Massenproduktionsanforderungen ausgerichtet. Das Sortiment an intrinsisch feuerhemmenden Araldite-FST- und ungefüllten Massenproduktionssystemen für WCM-, RTM- und HP-RTM-Verfahren ermöglicht kurze Zykluszeiten.

Huntsman kann alle auf der JEC World vorgestellten Epoxidharzsysteme als Mass Balance Certified (MBC) von seinem REDcert2-zertifizierten Produktionsstandort anbieten.