Das Herstellungskonzept für eine kleine Bürste zur Zahnpflege vereint im diesjährigen Exponat der Hekuma GmbH, Eching, eine schnelle Entnahme, Qualitätsprüfung und Verpackung. Dabei zeigt sich die Flexibilität der modularen Bauweise […]

Als Weltneuheit gilt der Herstellungsprozess für eine neue Interdentalbürste, die Pheneo aus Bremen, in Kürze auf den Markt bringen wird. (Foto: Engel)

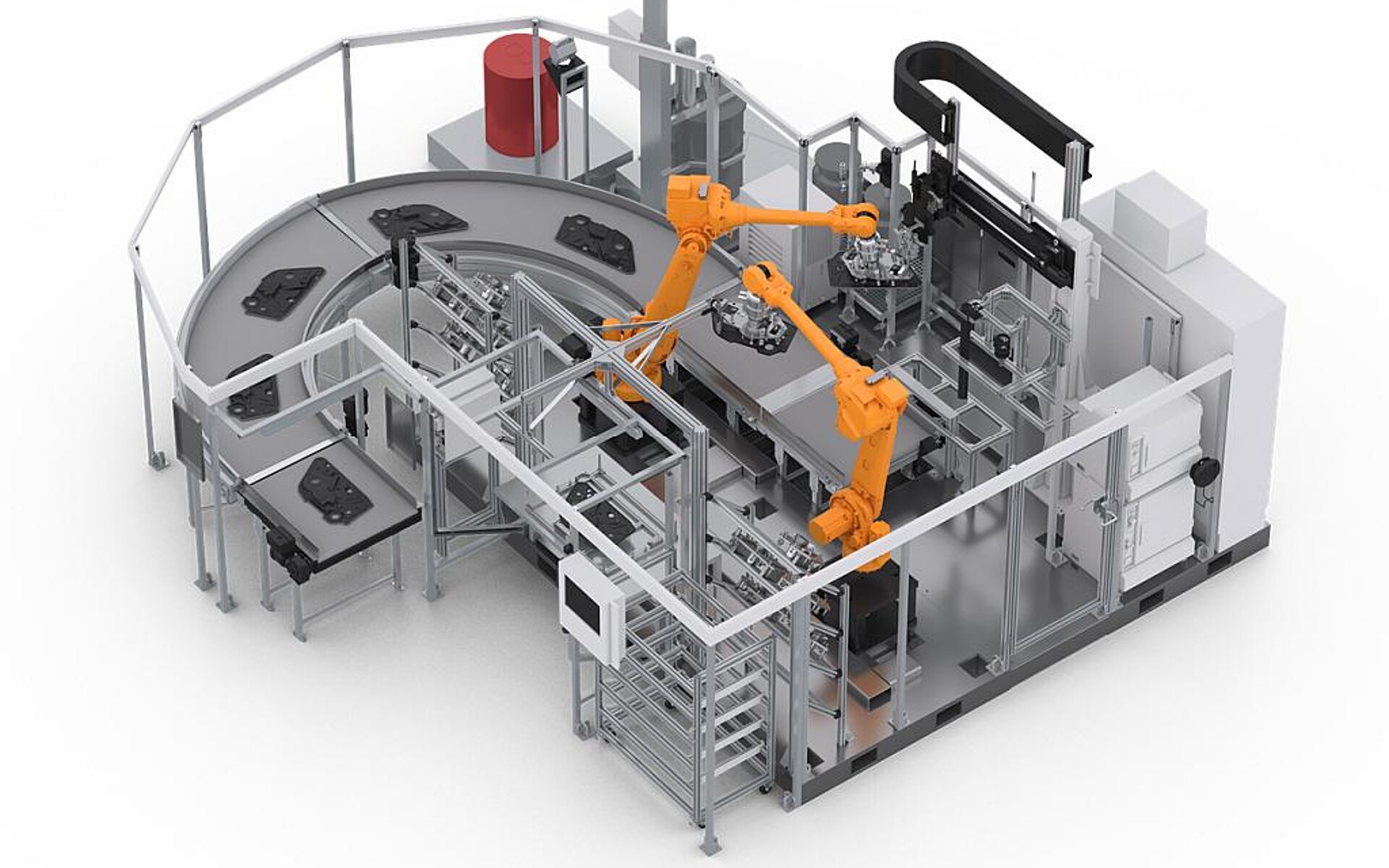

Das Herstellungskonzept für eine kleine Bürste zur Zahnpflege vereint im diesjährigen Exponat der Hekuma GmbH, Eching, eine schnelle Entnahme, Qualitätsprüfung und Verpackung. Dabei zeigt sich die Flexibilität der modularen Bauweise des Automationskonzepts Hekuflex, das erst letztes Jahr Premiere feierte.

Auch in diesem Jahr präsentiert sich Hekuma mit einem Exponat zusammen mit dem Spritzgießmaschinenhersteller Engel und dem Präzisionsformbauer Hack. Die Interdentalbürste „scrub!“, entwickelt von Pheneo aus Bremen, wird in einem Acht-Kavitäten-Werkzeug auf einer e-motion 170/110 gefertigt.

Die Aufgaben der Automatisierung beinhalten hierbei die Entnahme der acht Bürsten, die Stichproben-Prüfung eines jeden fünfzigsten Schusses und die Verpackung von je zwei Schuss in einem Beutel mit Euroloch. Die Interdental-Bürste wird komplett aus Kunststoff hergestellt, sogar die feinen Borsten werden gespritzt. Ein Metalleinsatz wird dadurch überflüssig und der Fertigungsprozess erheblich vereinfacht.

Die modulare Baureihe Hekuflex feierte letztes Jahr ihre Premiere zuerst auf der NPE im amerikanischen Florida und anschließend auf der Fakuma in Friedrichshafen. Zeigte man dort bereits Entnahme-, Kameraprüf- und Verpackungsmodul für Pipettenspitzen, werden auf der K 2016 Interdental-Bürsten entnommen, geprüft und verpackt. Dabei zeigt sich die Flexibilität der Module. Durch den modularen Aufbau konnte die Anlage in nur 50 Tagen konstruiert werden.

Die Entnahme der Bürsten wird gewohnt schnell in unter 1 s im Entnahme-Modul durchgeführt. Dabei muss höchste Präzision und Sorgfalt erfolgen, da weder Produkt noch Werkzeug viel Fläche freigeben. Die Greiffläche, d.h. die Fläche des Produktes die der Greifer berühren kann, ist lediglich 10×10 mm klein, bei Bürstenabmessungen von 40 x 10 x 3 mm. Um eine Beschädigung des Produkts zu vermeiden, werden die Bürsten via Vakuum im Greifer gehalten. Nach der Entnahme fährt der Greifer zu einer Shuttle-Platte und legt dort alle Teile in dafür ausgelegte Bohrungen ab. Jeder fünfzigste Schuss wird nach links zum Kameramodul gefahren, alle anderen Schüsse gelangen direkt zur Verpackung.

Integrierte Fremdsysteme komplettieren die Zelle

Gleich in zwei von drei Modulen sind Fremdsysteme eingebunden. Im linken Modul, dem Kameramodul, wird eine „Rund-um-Kameraprüfung“ zusammen mit Stäubli gezeigt. Der TX 40 hält das Produkt vor die Kamera und dreht es dabei. Insgesamt werden fünf Aufnahmen gemacht und analysiert. Die Kamera übernimmt dabei die Aufgabe der Produktionsüberwachung. Weicht eine Interdental-Bürste von der Norm ab, wird eine Meldung abgegeben. Auslegung und Software stammen vom Hekuma-eigenen Kamera-Entwicklungsteam. Neben der Länge und Geradheit des Mittelstegs, ist die Erfassung und Vermessung der feinen Borsten die Herausforderung. Die Prüfzeit beträgt hierfür pro Teil 30 s.

Während die Stichprobe geprüft wird, werden weiterhin Teile entnommen und in einen Trichter fallen gelassen. Über ein Förderband, werden jeweils zwei Schuss gesammelt und in einen Beutel verpackt. Für die Verpackung übernimmt der „F280VD Sonder“ von Packmat die Verantwortung. Sind die Beutel befüllt, werden sie verschweißt, ein Euroloch ausgestanzt und innerhalb der Automation auf ein Band fallengelassen. Das Band befördert die Beutel in eine Kiste. Die platzsparende Position der Gutteilkiste ermöglicht eine manuelle Entnahme im laufenden Betrieb, ohne Gefährdung oder Produktionsstillstand.

www.hekuma.com

www.engelglobal.com

www.hack-formenbau.de

www.pheneo.com