Gemeinsam mit dem Spritzgießmaschinenhersteller Arburg hat Hekuma, Hallbergmoos, das Projekt Medizinbecher realisiert und in diesem Zusammenhang eine neue Automationsanlage konzipiert, die sich durch extrem kurze Zykluszeit, eine nahezu wartungsfreie Automation […]

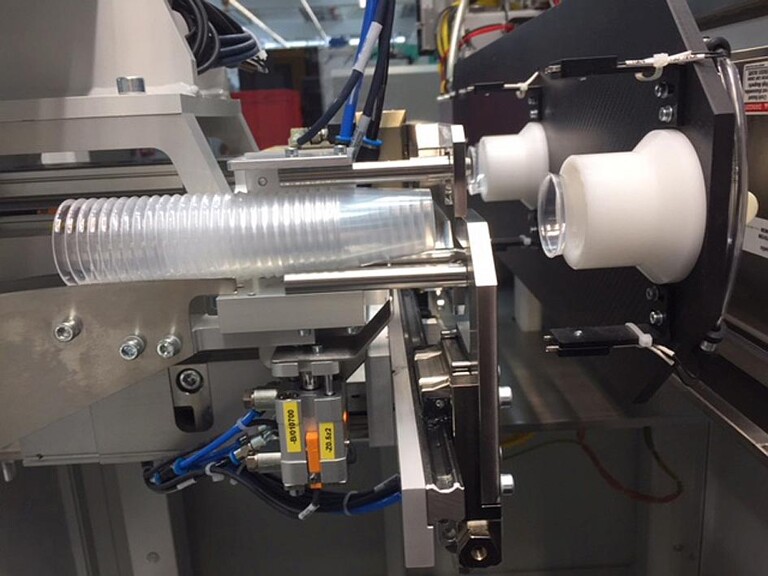

Die Automationsanlage zur Produktion von Einwegbechern für die Medikamentenausgabe wurde aus in sich abgeschlossenen Funktionsbaugruppen konzipiert. (Foto: Hekuma)

Gemeinsam mit dem Spritzgießmaschinenhersteller Arburg hat Hekuma, Hallbergmoos, das Projekt Medizinbecher realisiert und in diesem Zusammenhang eine neue Automationsanlage konzipiert, die sich durch extrem kurze Zykluszeit, eine nahezu wartungsfreie Automation und somit maximale Produktivität und Effizienz auszeichnet. Die Anlage ist auf der Fakuma zu sehen.

Die 30-ml-Einwegbecher aus Kunststoff für die Einnahme von Arzneimitteln gehören zu unverzichtbaren Hilfsmitteln bei der Medikamentenausgabe. Sie bestehen aus PP und können in verschiedenen Farben hergestellt werden, um durch die farbliche Unterscheidung die Medikamentenzuteilung zu erleichtern. Die Becher sind mit einer Richtwerteskala für die Dosierung versehen.

Durch die einmalige Verwendung werden Medizinbecher in sehr hohen Stückzahlen benötigt. Hier kommt das Hochleistungssystem von Hekuma optimal zum Tragen. Durch den magnetischen Linearantrieb in der Entnahmeachse ist eine enorme Dynamik und Beschleunigung möglich, so dass die Entnahmezeit nur 0,18 s beträgt. Die Becher werden auf einer elektrischen Spritzgießmaschine des Typs Allrounder 470 A von Arburg mit einem 2-fach-Werkzeug von Hofstetter gespritzt. Insgesamt misst die Zykluszeit lediglich 2,8 s. Somit werden mit der Anlage pro Stunde über 2.500 Teile produziert.

Jederzeit durch zusätzliche Module erweiterbar

Das Modularitätsprinzip der Automation trägt ebenfalls zur Effizienz und Produktivität bei. Die Zusammenfassung in sich abgeschlossener Funktionsbaugruppen zu Modulen wurde von Hekuma erstmals erfolgreich 2015 auf der Fakuma präsentiert, damals mit einem System bestehend aus Entnahme-, Kameraprüf- und Verpackungsmodul für Pipettenspitzen. Die Becher-Anlage beinhaltet nun lediglich ein Entnahmemodul, welches die Becher zur Aufbewahrung in zwei Reihen stapelt. Durch die Flexibilität des modularen Konzepts ließe sich die Anlage jedoch jederzeit beispielsweise mit einer Verpackungseinheit erweitern. Die Standardisierungseffekte ermöglichen ein schmales Investitionsvolumen, kürzere Lieferzeiten und eine maximale Produktivität der Anlage bei gleichzeitiger Einhaltung hoher Qualitäts- und Sicherheitsstandards.

Die Qualitäts- und Sicherheitsstandards spielen im Medizinbereich eine enorm wichtige Rolle. Auch hier kann die Automationsanlage punkten. Glatte Oberflächen und eine staubfreie Umgebung sorgen dafür, dass die Anforderungen an den Reinraum erfüllt werden. Darüber hinaus ist die Maschine äußerst geräusch-, wartungs- und verschleißarm, dadurch dass sich im Greifer keine bewegten Teile befinden und auf einen Riemenantrieb verzichtet wird. Die robuste Bauweise ermöglicht extrem lange Produktionszeiten ohne Störung.