Im Rahmen der Optimierung der Fließkanalgeometrie einer GWDS-Düse für ein sehr schwierig herzustellendes Formteil für die Automobilindustrie zeigte die Dr.-Ing. Heinz Groß Kunststoff-Verfahrenstechnik, Roßdorf, wie sich die verfahrenstechnischen Möglichkeiten beim […]

Im Rahmen der Optimierung der Fließkanalgeometrie einer GWDS-Düse für ein sehr schwierig herzustellendes Formteil für die Automobilindustrie zeigte die Dr.-Ing. Heinz Groß Kunststoff-Verfahrenstechnik, Roßdorf, wie sich die verfahrenstechnischen Möglichkeiten beim Extrusionsblasformen gegenüber dem aktuellen Stand der Technik erheblich verbessern lassen.

Dafür musste lediglich die Düse und der Dorn des Blaskopfs gewechselt werden. Wird die konventionell konisch gestaltete Düse abgeflanscht und durch eine vornehmlich zylindrische GWDS-Düse ersetzt, lassen sich durch eine geeignete Profilierung des Fließkanals gravierende Änderungen der Wanddicke des Vorformlings erreichen. Darüber hinaus kann diese Wanddickenverteilung auch noch während des Austrags des Vorformlings dynamisch so verändert werden, dass sie den Änderungen über der Länge der Geometrie des zu formenden Bauteils gerecht wird.

Damit kann dann mit einer zylindrischen GWDS-Düse die Wanddickenverteilung des Vorformlings viel genauer an die jeweiligen Erfordernisse des herzustellenden Formteils angepasst werden als das mit einer konventionellen konischen Düse möglich ist. Nach dem Stand der Technik lässt sich eine dynamische Wanddickenveränderung des Vorformlings nur in einem eingeschränkten Düsendurchmesserbereich (50 bis 675 mm) realisieren. Dafür benötigt man allerdings eine aufwendige deformierbare PWDS-Düse, zwei oder vier hydraulische oder elektrische Aktuatoren und eine spezielle Software zur Ansteuerung der Aktuatoren.

Größere Möglichkeiten der dynamischen Wanddickenbeeinflussung des Vorformlings ergeben sich, wenn lediglich eine konventionelle Düse durch eine zylindrische GWDS-Düse, die zu vergleichbaren Kosten wie eine ganz normale massive konische Düse hergestellt werden kann, ersetzt wird. Die Beschränkung auf einen bestimmten Düsendurchmesserbereich existiert damit nicht mehr. Folglich kann die Wanddickenverteilung von der kleinsten Flasche bis zum größten Tank auf einfache und kostengünstige Weise optimiert werden. Der Fließkanal der GWDS-Düse muss allerdings über der Länge und über dem Umfang für das jeweils herzustellende Formteil spezifisch profiliert werden.

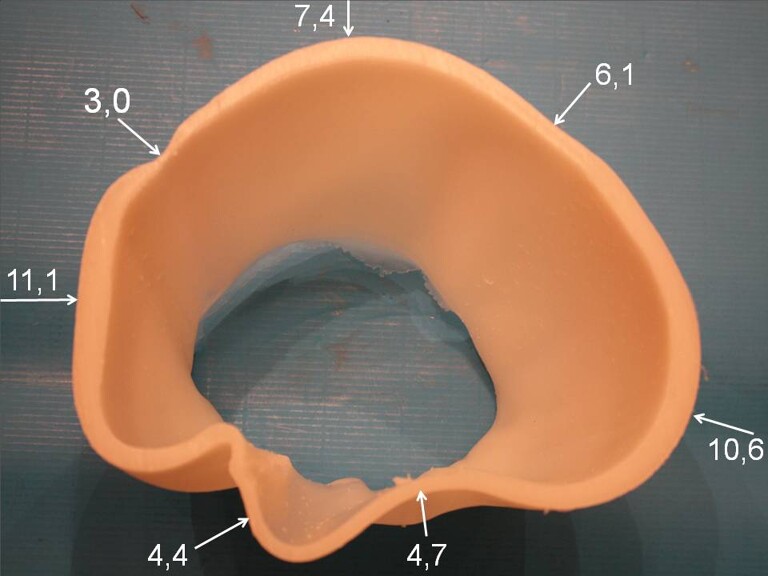

Gravierende Wanddickenverteilung eines Vorformlings, der abgekühlt wurde ohne verstreckt zu werden. (Foto: Heinz Groß)

Dass mit einer einfachen massiven zylindrische GWDS-Düse tatsächlich extreme Wanddickendifferenzen über dem Umfang des Vorformlings realisiert werden können, belegt das Bild, das die Wanddickenverteilung über dem Umfang eines Vorformlings zeigt, der profiliert wurde, um ein kompliziertes Formteil für die Automobilindustrie zu optimieren. Durch die geeignete Profilierung des Fließkanals tritt der Vorformling trotz der extremen Wanddickenunterschiede ausreichend gerade aus der Düse aus, um immer zuverlässig den Blasdorn zu treffen. Derartig gravierende Wanddickenunterschiede sind mit konventionellen konischen Düsen nicht zu realisieren.

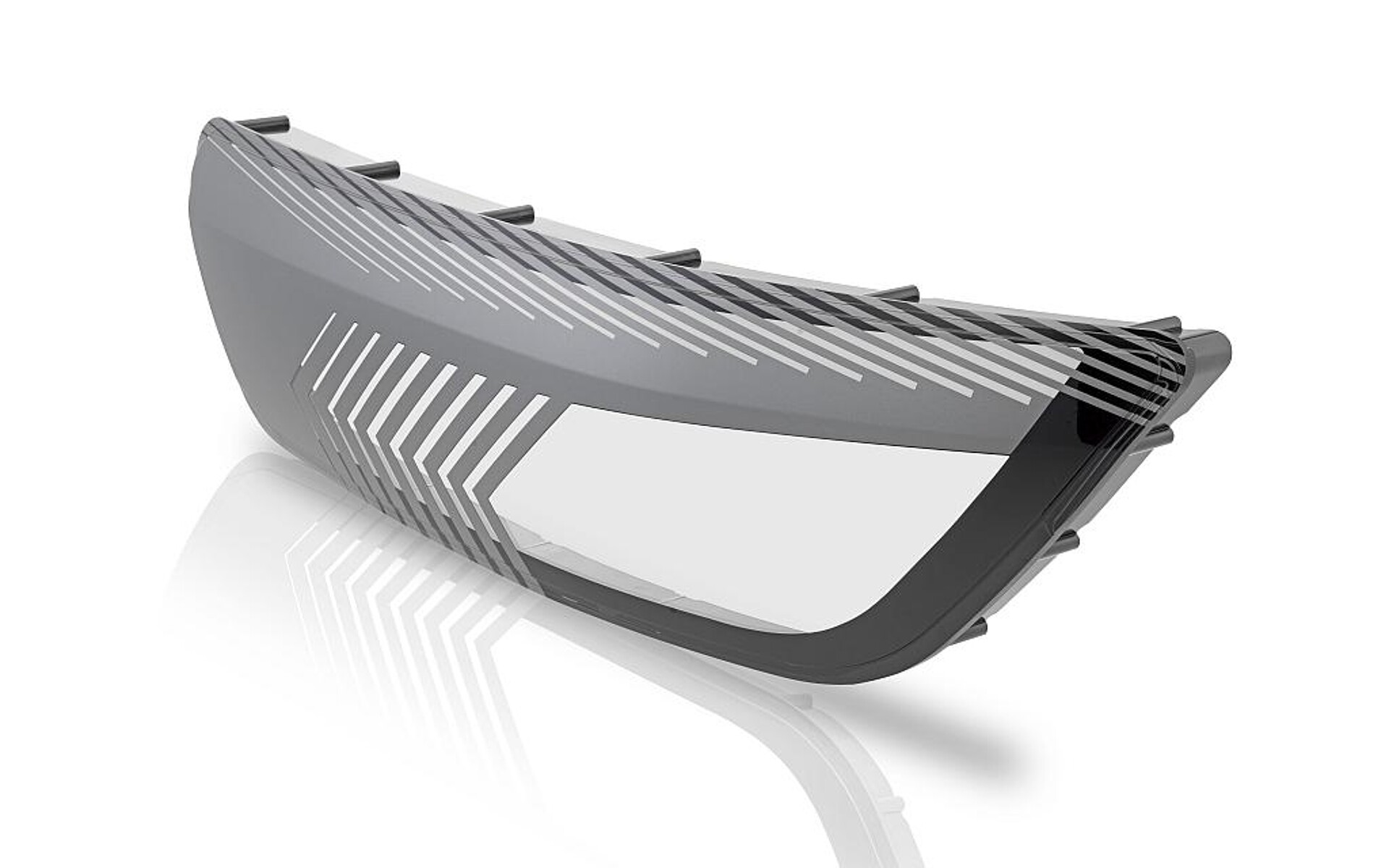

Gewichtsreduktion von über 20 %, die durch eine Optimierung der Wanddickenverteilung erreicht wurde. (Foto: Heinz Groß)

Dass darüber deutliche Verbesserungen der Qualität von Formteilen ermöglicht werden belegt dieses Bild, das den Vergleich zweier Behälter für Scheibenwaschwasser zeigt, wobei der untere mit einer konventionellen massiven konischen Düse und der obere mit einer ebenfalls massiven allerdings zylindrischen GWDS-Düse hergestellt wurde. Zum Erreichen dieser verbesserten Wanddickenverteilung wurde auch in diesem Fall lediglich die Düse und der Dorn des Kopfes ausgetauscht, wobei der zylindrische Fließkanal in der GWDS-Düse über dem Umfang entsprechend den Erfordernissen, die sich aus der Geometrie des Behälters ergeben, profiliert worden ist.