Der Hersteller von Schneidmühlen zum Zerkleinern von Produktionsresten und Abfällen erstellt auch Systemlösungen, die weitere Etappen im Lebenszyklus polymerer Produkte erfassen. Beispiel dafür sind Verpackungs- und Verschlussanlagen für blasgeformte Flaschen und Kanister.

Ein Leitgedanke bei der Umsetzung von Kreislaufsystemen in der Kunststofftechnik ist das möglichst lückenlose Product-Lifecycle-Management (PLM). Das gilt nicht zuletzt auch für Behälter, die im Extrusionsblasformen hergestellt werden. Das für seine Trichter- und Einzugsmühlen bekannte Unternehmen Getecha, Aschaffenburg, hat sein Angebot daher um Anlagen ergänzt, die mit dem automatisierten Verschließen und Verpacken blasgeformter Flaschen, Kanister und Tanks weitere Etappen im Lebenszyklus dieser Hohlkörper-Produkte abdecken. „Mit dieser Programmerweiterung setzen wir unseren Weg zum Komplettanbieter automatisierter Systemlösungen für die Kunststoffverarbeiter fort“, sagt Geschäftsführerin Christine Rosenberger. Konkret heißt das: Das Unternehmen stattet Anwender der Blasformtechnik nicht mehr allein mit Mühlen zum Zuführen und Zerkleinern kleiner und großer Kunststoffbehälter und Quetschbutzen aus, sondern nun auch mit halb- und vollautomatischen Anlagen zum Verschließen, Chargieren, Stapeln und Folienverschweißen der Fertigprodukte.

Die fertigungsintegrierte Zerkleinerung kleiner Pipetten, Ausschussflaschen und Butzen ist die Domäne der Beistellmühlen GRS 180/ 300 von GETECHA. Hier eine Sauberraum-Ausführung mit Schleusenzuführung. (Foto: Getecha)

Von der Pipette bis zum Fass

Besonders gefragt bei Blasformern sind die Modelle der Serie RotoSchneider. Wo beispielsweise kleine Pipetten, Ausschussflaschen und Butzen mit Volumen von bis zu 250 ml fertigungsintegriert (inline) oder produktionsnah (offline) zu zerkleinern sind, kommen häufig die kompakten Beistellmühlen vom Typ GRS 180/ 300 zum Einsatz. Sie verfügen über offene Drei- oder Vier-Messerrotoren und nehmen das zu zerkleinernde Material gut auf. „Für Sauberraum-Anwendungen liefern wir diese Mühlen auch mit Schleusenzuführung“, betont Christine Rosenberger.

Während eine Getecha RS 2404-B einen Stundendurchsatz von bis zu 160 kg erzielt, zerkleinert eine RS 38060-B (im Bild) bis zu 600 kg Material stündlich. (Foto: Getecha)

Sollen hingegen Kanister und Tanks mit Volumen von bis zu 30 l bearbeitet werden, so entscheiden sich viele Blasformtechniker für Trichtermühlen der Baureihen RS 2400, RS 30000 oder RS 38000. Sie ziehen trotz kleiner Rotordurchmesser selbst große Behälter zuverlässig ein. Für die zügige Aufnahme und schnelle Zerkleinerung voluminöser Teile werden sie werkseitig mit supertangentialen Mahlgehäusen und Segmentrotoren mit versetzten Messerreihen ausgestattet. Während dann eine RS 2404-B mit 3×2 Messern, einem Rotorschneidkreis von 240 mm und einem 5,5 kW-Antrieb einen Stundendurchsatz von bis zu 160 kg erzielt, zerkleinert eine RS 38060-B bis zu 600 kg Material stündlich. Sie arbeitet ebenfalls mit 3×2 Messern, hat aber einen Schneidkreis von 380 mm und einen Antrieb mit 22 kW.

Zerkleinerungsmühle mit Steigförderband zur kontinuierlichen, automatischen Zerkleinerung blasgeformter Behälter und Butzen kurz vor der Auslieferung. (Foto: Getecha)

Wo in der Blasformtechnik das Aufkommen an Ausschuss oder Resten besonders hoch ist, sind es dann die Großmühlen der Serie RS 8000, die den Prozessschritt des Zerkleinerns mit einem Schneidkreis von 800 mm abdecken. Sie zerkleinern Tanks und Fässer mit bis zu 220 l Volumen mit Durchsatzleistungen von bis zu 3.000 kg pro Stunde. „Je nach Branche und Umgebung legen wir diese Zentralmühlen auch als Sauberraum-Modelle, in Edelstahl-Ausführung oder als Nassmühlen aus – beispielsweise für den Einsatz in Pharma- und Lebensmittel-Produktionen. Abgesehen davon wird nahezu jede unserer Schneidmühle kundenspezifisch konfiguriert und mit Zubehörkomponenten auf den konkreten Einsatzfall abgestimmt“, berichtet Christine Rosenberger.

Flaschen dicht zuschrauben

Die gleichen Maßstäbe hinsichtlich der kundenspezifischen Anpassung setzt Getecha bei der Projektierung der Zu- und Abführtechnik sowie der Abluft- und BigBag-Anlagen um. Speziell mit Blick auf die Ansprüche der Hersteller von Kunststoffbehältern hat das Unternehmen sein Portfolio nun aber auch um Verschließ- und Verpackungsanlagen für die Blasformtechnik ergänzt. Für Anwender beispielsweise, die Behälter verschließen müssen, realisiert Getecha maßgeschneiderte Kappenschraub-Automaten. Zum Verpacken fertiger Flaschen und Kanister bietet das Unternehmen Chargier- und Folienschweißlinien. „Auf diese Weise stellen wir unseren Kunden nun Anlagenlösungen für weitere Etappen bei der Produktion von Hohlkörper-Produkten bereit. Zugleich unterstützen wir damit die Umsetzung moderner Kreislaufsysteme in der Kunststofftechnik, die der Idee des Product-Lifecycle-Management folgen“, sagt Christine Rosenberger.

Die Kappenschraub-Stationen von Getecha sind so flexibel ausgelegt, dass sie sich zur Applikation noch leerer Kanister eignen – etwa aus Gründen des Staubschutzes – oder zum drehmomentgenauen und dichten Verschließen gefüllter Kanister. Inklusive Zuführtechnik beanspruchen sie eine Stellfläche von 2.000 x 3.500 mm und eignen sich für Kanister mit wechselnden Höhen (300 bis 600 mm) und Breiten (150 bis 300 mm). Je nach Anforderung realisiert sie Getecha in vollautomatisierter Ausführung oder für Handbetrieb sowie mit automatischer oder manueller Rezepturvorwahl. Bei einer Zykluszeit von etwa 13 s pro Kappe verschließt ein solcher Automat bis zu 330 Behälter in der Stunde.

Behälter palletieren, einschweißen und verpacken

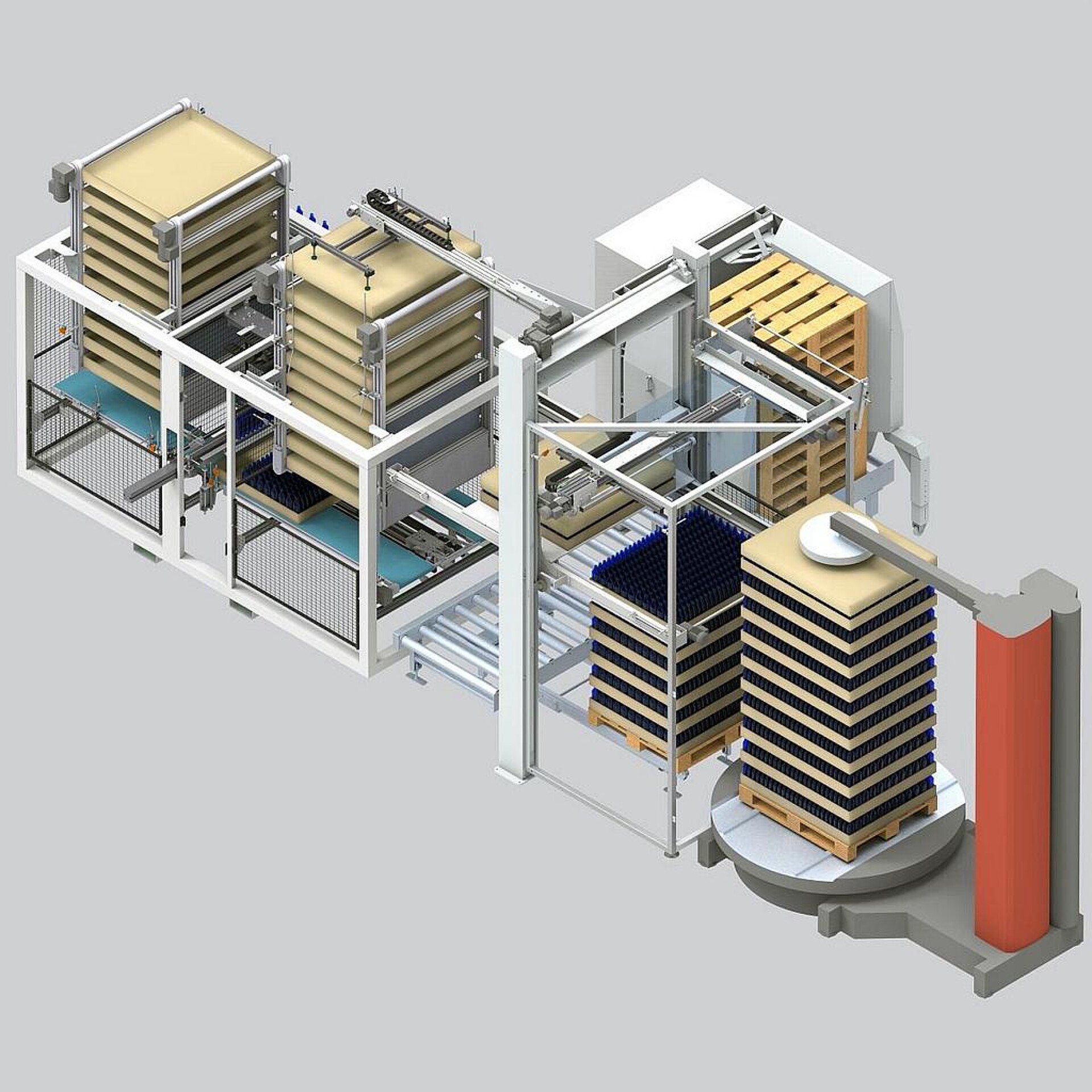

Für das Chargieren und Verpacken blasgeformter Flaschen realisiert Getecha hochautomatisierte Anlagen für Stundenleistungen von bis zu 6.000 Flaschen. (Foto: Getecha)