Der Polymerspezialist hat 3D-Thermal-Barriers entwickelt, die den thermischen Ausbreitungswiderstand erhöhen und damit den Thermal Runaway in Lithium-Ionen-Batterien verlangsamen. Sie haben bereits Eingang in erste Serienproduktionen gefunden.

Bis 2030 sollen weit mehr als 100 Millionen Elektroautos auf den Straßen dieser Welt unterwegs sein. Um die Elektromobilität in Zukunft leistungsfähiger zu machen, arbeiten viele Hersteller daran, höhere Reichweiten und kürzere Ladezeiten zu realisieren. Ein Entwicklungsfokus liegt daher auf leistungsstarken Batterien. Doch bei Lithium-Ionen-Batterien steigt bei höherer Energiedichte die Gefahr des thermischen Durchgehens. Für dieses technische Umfeld hat Freudenberg Sealing Technologies, Weinheim, Thermal Barriers entwickelt. Diese erhöhen den thermischen Ausbreitungswiderstand und können damit den „Thermal Runaway“ verlangsamen oder sogar stoppen.

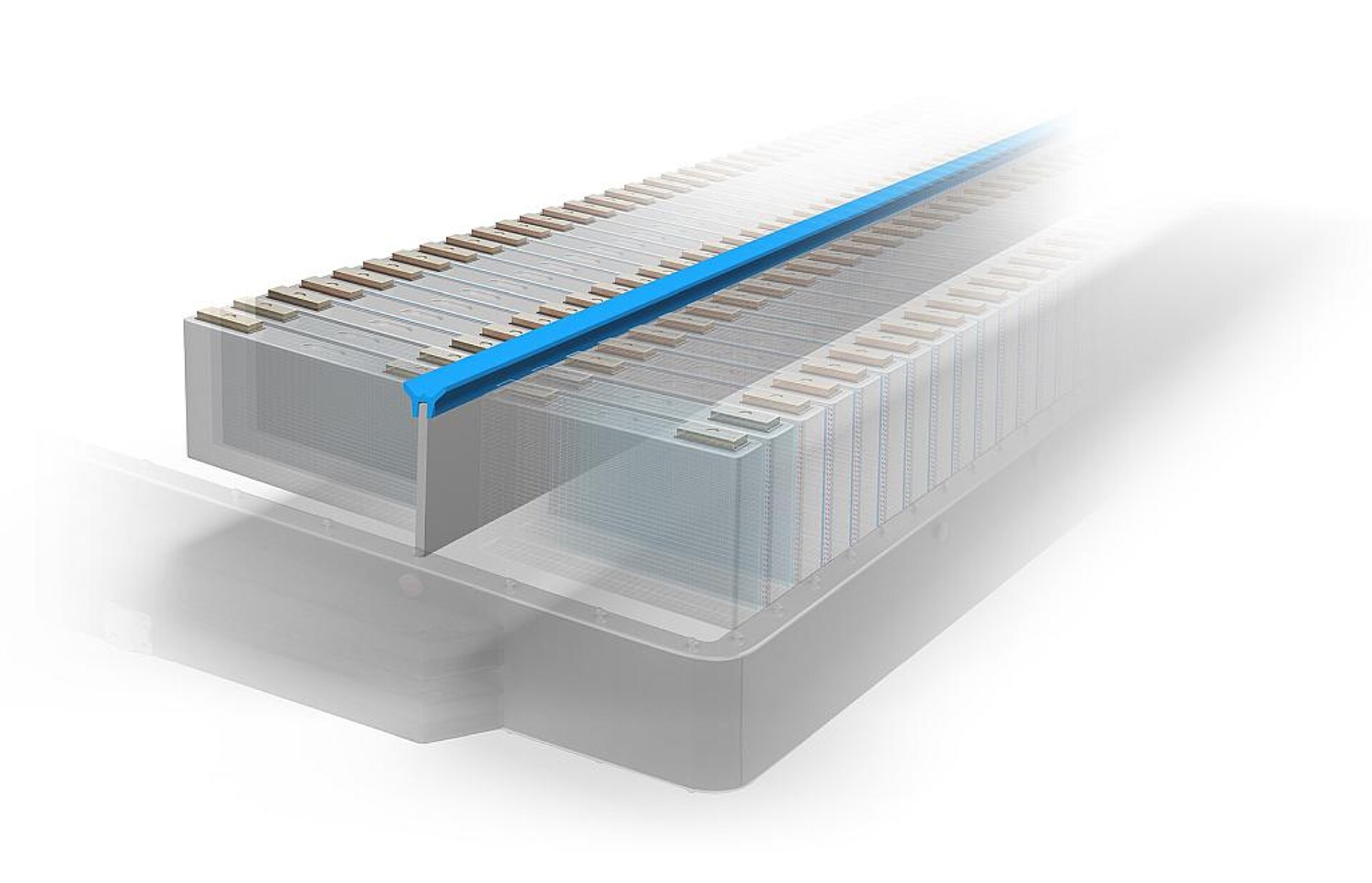

Die Thermal Barriers sind jetzt auch in maßgeschneiderten, flexiblen 3D-Geometrien verfügbar. (Foto: Freudenberg Sealing Technologies)

Das thermische Durchgehen, also das Entzünden oder Explodieren einer Batteriezelle aufgrund eines sich selbst verstärkenden Aufheizungsprozesses, ist ein signifikantes Sicherheitsproblem. Auslöser sind verschiedene interne oder externe Faktoren wie Überladung, zu starke Entladung, Beschädigung oder Erhitzen der Batterie. Beim Thermal Runaway werden sowohl Flammen und heiße Gase als auch elektrisch leitende Partikel freigesetzt. Diese können benachbarte Zellen zum thermischen Durchgehen bringen (Thermal Propagation) sowie zu Kurzschlüssen im elektrischen System führen. Thermal Barriers fungieren hier als Schutzschichten, die die Ausbreitung von Wärme und Flammen in der Batterie verlangsamen oder verhindern und damit die Sicherheit deutlich erhöhen.

Neue Möglichkeiten

Über die bereits bestehenden zweidimensionalen „Thermal Barriers“ hinaus, etwa als flache Matten oder Ummantelungen, eröffnen sich mit der 3D-Variante nun neue Möglichkeiten. In einer Vielzahl von Groß- und Kleinserienfertigungsverfahren lassen sich mittels Spritzgießen und Extrusion kundenspezifische, dreidimensionale Geometrien etwa für Profildichtungen, Modulabtrennungen und Abdeckungen beispielsweise für Busbars, Kühlleitungen oder elektronische Komponenten herstellen. Ein weiterer Vorteil: Die gefertigten komplexen 3-D-Geometrien sind leicht und wirken sich deshalb nur gering auf das Gesamtgewicht der Batterie aus.

Werkstoffexperten von Freudenberg Sealing Technologies haben eigens für diese Anwendungen hitzebeständige, elektrisch und thermisch isolierende Materialien entwickelt. In eigenen Tests wurde nachgewiesen, dass diese Temperaturen bis 1.200 °C sicher standhalten. Diese extreme Hitzebeständigkeit erhalten die compoundierten Polymere durch ihre spezielle Zusammensetzung. Diese machen sie auch gegen Partikelstöße, wie sie bei der Entlüftung von Zellen entstehen, beständig. Für die 3D-Thermal-Barriers kommen Elastomerlösungen, sei es in fester Form oder als Schaum, sowie Kunststoffkomponenten wie Quantix Ultra zum Einsatz, mit denen sich die komplexen Formen realisieren lassen.

Umfangreiche Testung

„Die dreidimensionalen Thermal Barriers und die eingesetzten Materialien haben umfangreiche Tests durchlaufen, die weit über die geforderten Standards hinausgehen. Dabei haben sie ihre herausragende Leistungsfähigkeit und Zuverlässigkeit sowohl in Prüfstandstests also auch in Batteriesystemtests bewiesen. Die Produkte erfüllen höchste Qualitätsstandards, sind nach UL 94 V-0 zertifiziert und bereits erfolgreich in ersten Serienproduktionen der Automobilindustrie im Einsatz“, sagt Andrew Espinoza.