Das Unternehmen realisiert hochkomplexe Kunststoffschäfte für die Biathlon-Sportgewehre von J.G. Anschütz mittels selektiven Lasersinterns. Das Verfahren ermöglicht, mechanisch-funktionelle Faktoren mit Aspekten der Individualisierung wirtschaftlich unter einen Hut zu bringen.

Der Schaft des Biathlon-Sportgewehres 1827 F von J.G. Anschütz, Ulm, ist eine bionische Leichtbau-Konstruktion, die laut Hersteller die „ultimative Quintessenz aus dem Reglement der Internationalen Biathlon-Union und den Anforderungen der Athleten“ verkörpert. Seine futuristisch anmutende Formgebung wurde unter Einsatz moderner Simulationstechnik berechnet, um perfektes Handling, höchste Stabilität bei geringstmöglicher Last und ermüdungsfreien Komfort zu ermöglichen. Der Schaft dient hier nicht allein als Präzisionsaufnahme für den Lauf, das Diopter, den Verschluss, den Abzug und die Magazine, sondern lässt sich auch auf die Anatomie und Vorlieben seines Benutzers abstimmen. Mechanisch punktet er mit hoher Steifigkeit sowie hoher Bruch- und Zugfestigkeit und zeigt sich unempfindlich gegenüber Temperaturen unter dem Nullpunkt. Das Design-Konzept sieht zudem vor, dass sich der Schaft durch das sichere Fixieren verschiedener Griffe, Schaftkappen, Haken und Halterungen technisch individualisieren und durch die Realisierung zahlreicher Colorierungen an die Farbwünsche von Vereinen, Teams und Schützen anpassen lässt.

Das Design des im Lasersintern aus PA 12 gefertigten Biathlongewehr-Schaftes ist geometrisch komplex. (Foto: FKM Sintertechnik)

Wirtschaftlich und flexibel

Um die zahlreichen mechanisch-funktionellen Faktoren mit den Aspekten der Individualisierung des Endprodukts wirtschaftlich unter einen Hut zu bringen, braucht es ein hochflexibles Fertigungsverfahren, das möglichst ohne kostspieligen Werkzeugbau auskommt. Aus diesem Grund entschieden sich die Konstrukteure von Anschütz für das selektive Lasersintern (SLS), so wie es FKM Sintertechnik, Biedenkopf, praktiziert. Das Lasersintern wird von FKM seit den 1990er-Jahren angewendet und weiterentwickelt. „In unserer Lasersinter-Fabrik im hessischen Biedenkopf produzieren wir damit sowohl Prototypen und Vorserien als auch Serien von Bauteilen aus Kunststoff und Metall für den Automobilbau, die Elektrotechnik, die Consumer-Industrie sowie alle Segmente des Maschinen- und Anlagenbaus“, erläutert Geschäftsführer Jürgen Blöcher.

Für Versuchs- und Testzwecke sowie für die geometrisch-konstruktive Weiterentwicklung fertigt FKM den Biathlongewehr-Schaft in hellgrau, weiß und schwarz mit einer technischen Oberfläche. (Foto: FKM Sintertechnik)

Für die flexible Fertigung der bionischen Schäfte sowie der in mehreren Varianten angebotenen Griffstücke und Mittelhandstützen setzt FKM einen auf PA 12 basierenden Spezialwerkstoff ein, der robust und unempfindlich ist. Für Versuchs- und Testzwecke sowie für die geometrisch-konstruktive Weiterentwicklung fertigt FKM den Schaft in hellgrau, weiß und schwarz mit einer technischen Oberfläche; für die Serie hingegen wird er in den vom Kunden vorgegeben Farben lackiert. Zur Qualitätssicherung werden die Oberflächengüte und die Maßhaltigkeit eines jeden kompletten Schafts sowie alle Anbauelemente geprüft. Wie Jürgen Blöcher erklärt, „erfolgt dies vorrangig durch optische Vermessung und Abgleich mit den 3D CAD-Daten.“

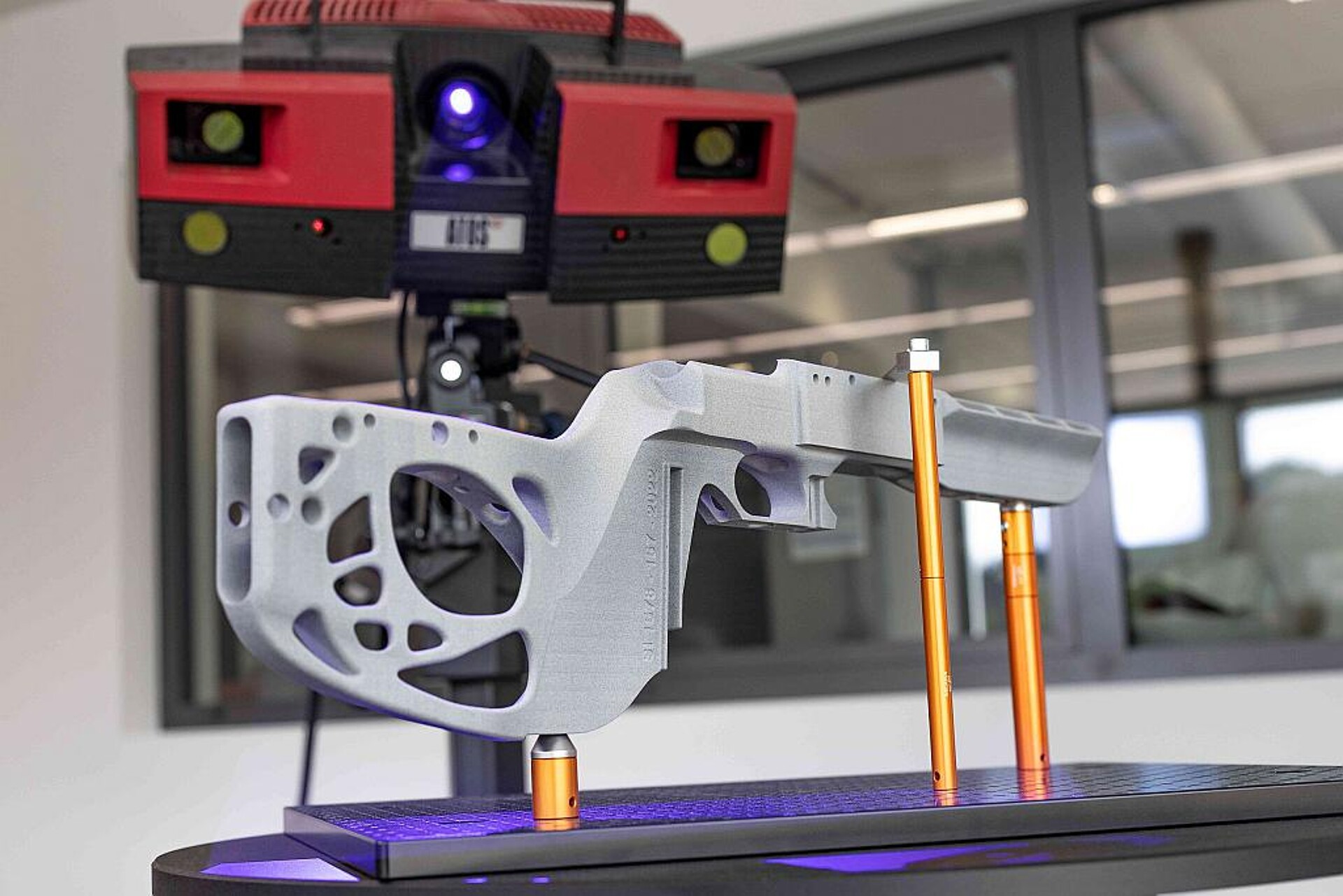

Zur Qualitätssicherung prüft FKM die Oberflächengüte und die Maßhaltigkeit eines jeden Schafts sowie alle Anbauelemente durch optische Vermessung und Abgleich mit den 3D-CAD-Daten. (Foto: FKM Sintertechnik)

Wechselteile in Lattice-Struktur

Die spezielle Schaft-Geometrie des Biathlon-Sportgewehres 1827 F ist wie geschaffen für die Herstellung im Lasersintern und spiegelt zugleich die hohe Leistungsfähigkeit dieses 3D-Printing-Verfahrens wider. Das Design ist geometrisch überaus komplex und durch eine Vielzahl von Wölbungen, Aussparungen, Nute, Öffnungen, Gewindeeinsätze sowie partielle Wabenstrukturen gekennzeichnet. Sie dienen einerseits der sicheren Handhabung des Gewehres und andererseits der Einbettung und Befestigung der zahlreichen funktionellen Komponenten (z. B. Lauf, Diopter, Abzug, Magazin) sowie der Schaftbacke, der Schaftkappe und weiterer Zubehörelemente (z. B. Trageriemen). Als innovativ gilt dabei die Formgebung von Griffstück und Mittelhandstütze: Beide sind als sehr leichte Wechselelemente in Lattice-Struktur ausgeführt, wobei das Griffstück in vier Handschuhgrößen vorliegt und sich auf Wunsch auch individuell für verschiedene Athleten anfertigen lässt. „Das Lasersintern bietet hierfür fast unbegrenzte Möglichkeiten“, sagt Jürgen Blöcher.

Griffstück und Mittelhandstütze des von FKM gefertigten Biathlon-Gewehrschaftes sind als leichte Wechselelemente in Lattice-Struktur ausgeführt. (Foto: FKM Sintertechnik)

Große Freiräume für modernes Design

Der Hightech-Schaft des 1827 F Bionic von J.G. Anschütz ist sowohl ein aktuelles Musterbeispiel für die Anwendung bionischer Prinzipien in der Konstruktion als auch für den Einsatz des Lasersinterns zur Serienfertigung hochkomplexer Kunststoff-Formteile mittlerer Größe. Insbesondere veranschaulicht es, welch großen Freiraum die SLS-Technologie den Produktentwicklern für die Realisierung hochfunktioneller Design-Lösungen heute bietet. „Zahlreiche Leichtbau-Aspekte etwa, die bei der Produktion der Sportgewehr-Schäfte umgesetzt werden, kommen auch bei der Herstellung von Serienteilen für andere Branchen zum Tragen“, betont Jürgen Blöcher.

Übrigens: Das bei FKM unter Anwendung der Lasersintern-Technik hergestellte 1827 F Bionic von J.G. Anschütz hat sich laut Hersteller inzwischen als Standard in der Biathlon-Weltklasse etabliert.