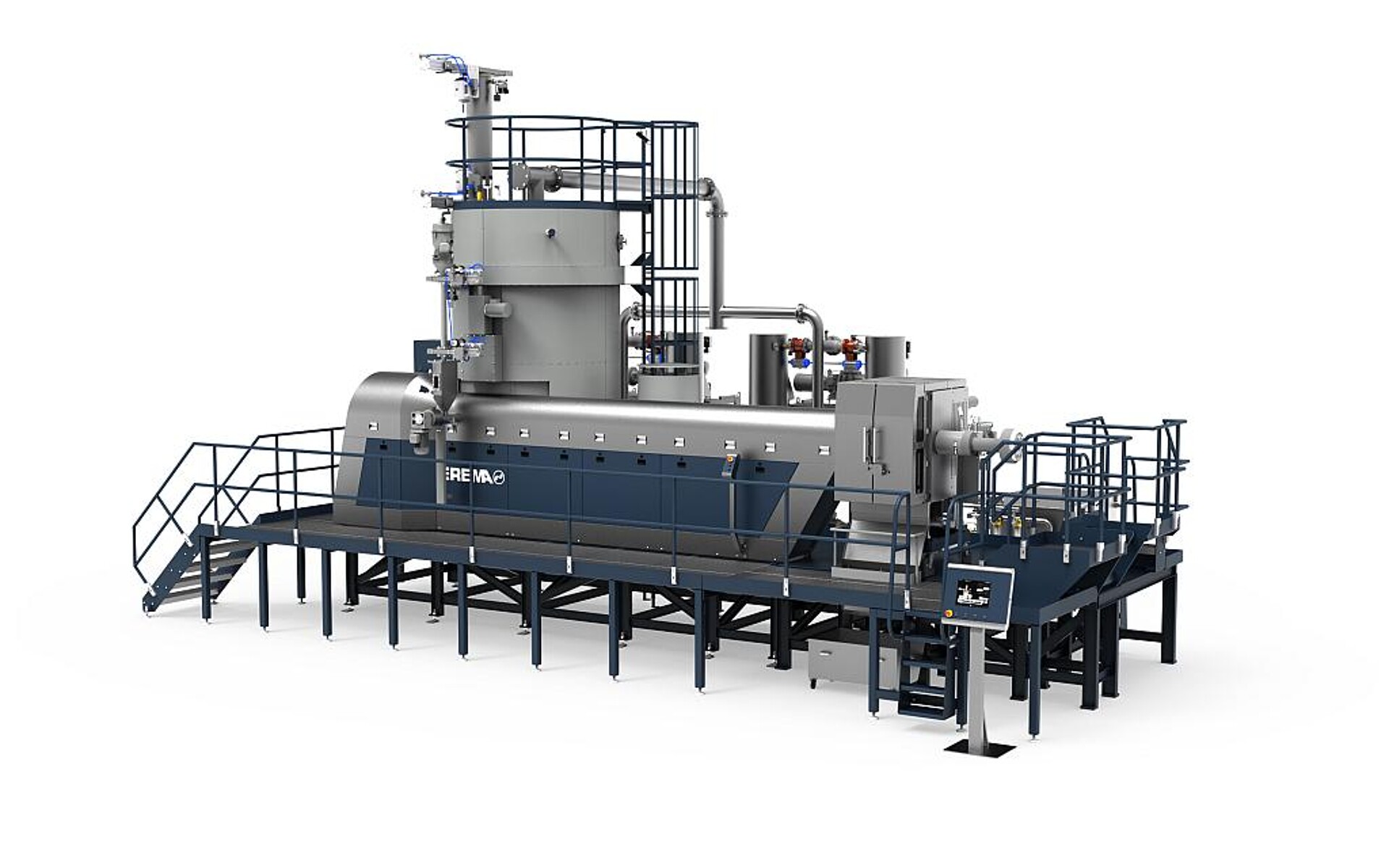

Auf ihrem Fakuma-Stand zeigt die Feddem GmbH, Sinzig, die aktuelle Version ihres bewährten Doppelschneckenextruders FED 43 MTS mit Zusatzaggregaten und informiert über das Langfaser-Pultrusionsverfahren und seine besondere Anlagentechnik.

Der Extruder FED 43 MTS ist in der Basis-Verfahrenslänge von 32 L/D zu sehen. Es besteht die Möglichkeit, den Extruder durch anbaubare Verlängerungen in verschiedenen Größen zu erweitern. Eine solche mit einer Länge von 10 D ist ebenfalls zu sehen. Der Wechsel zwischen 32 und 42 L/D kann nach Unternehmensaussage im Produktionseinsatz innerhalb von ca. 2 h erfolgen. Besonderes Feature des Extruders ist der Antrieb, der jetzt eine Leistung von bis zu 157 kW hat. Zu den Zusatzaggregaten gehört eine Einspritzdüse für die verlässliche Flüssigkeits-Zugabe in den Compoundierprozess sowie eine neue Version der Seitenbeschickung mit Vakuumunterstützung FSB-V, die jetzt mit einer Sichtscheibe ausgestattet ist. So können die Vorgänge bei Einspeisung von leichten Füllstoffen direkt beobachtet und Einstellungen schneller optimiert werden. Darüber hinaus könnten eine konventionelle FSB-Seitenbeschickung und eine FSV-Seiten-Vakuumentgasung an das Verfahrensteil angebaut werden.

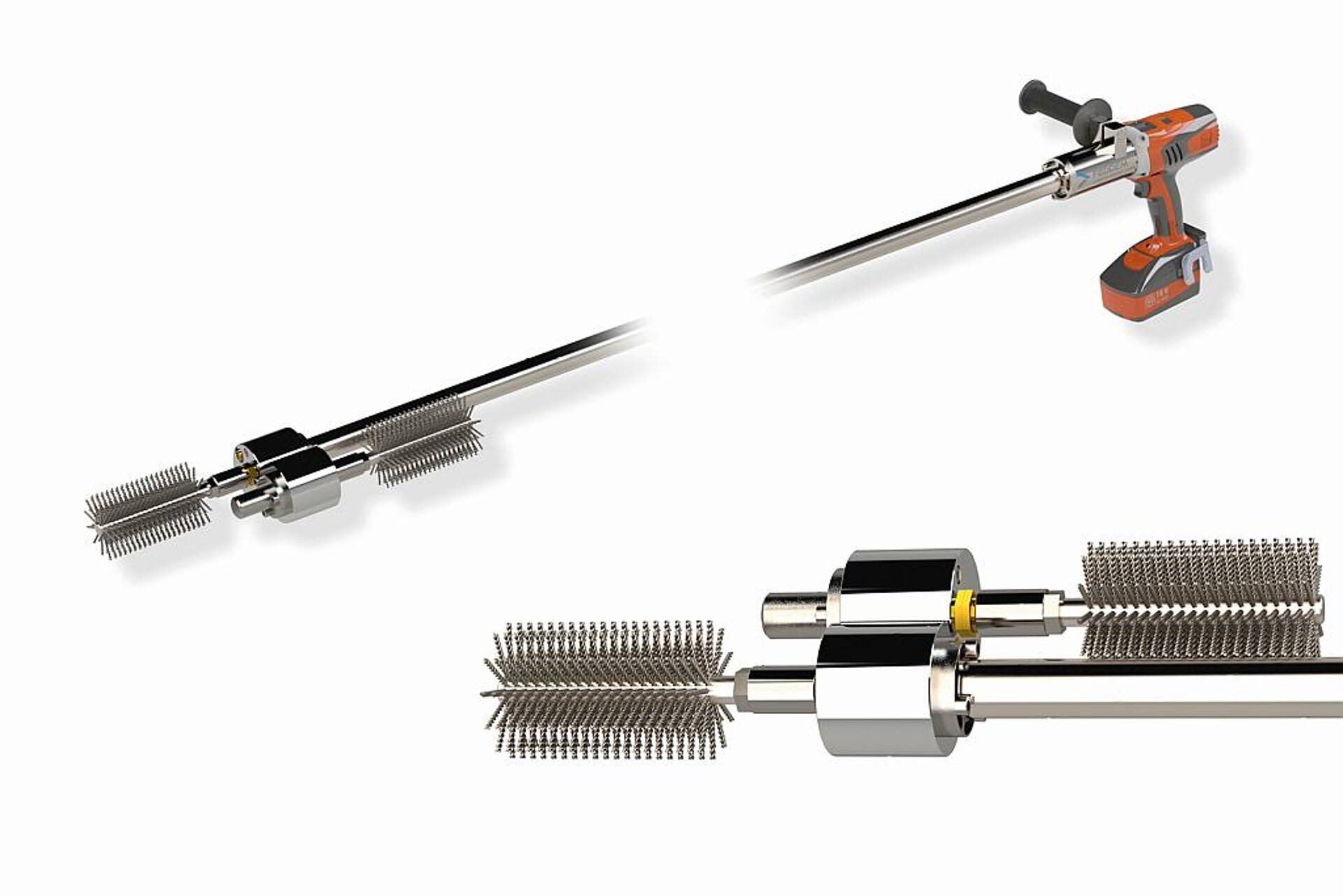

Wartung verringert Stillstände

Für die einfache Reinigung der 8er-Bohrung eines Doppelschneckenextruders bietet sich die Doppelbürsten-Einheit FRE an, die dank modularem Schaft in der Länge variabel ist. (Foto: Feddem)

Hohe Leistung bei LFT-Herstellung

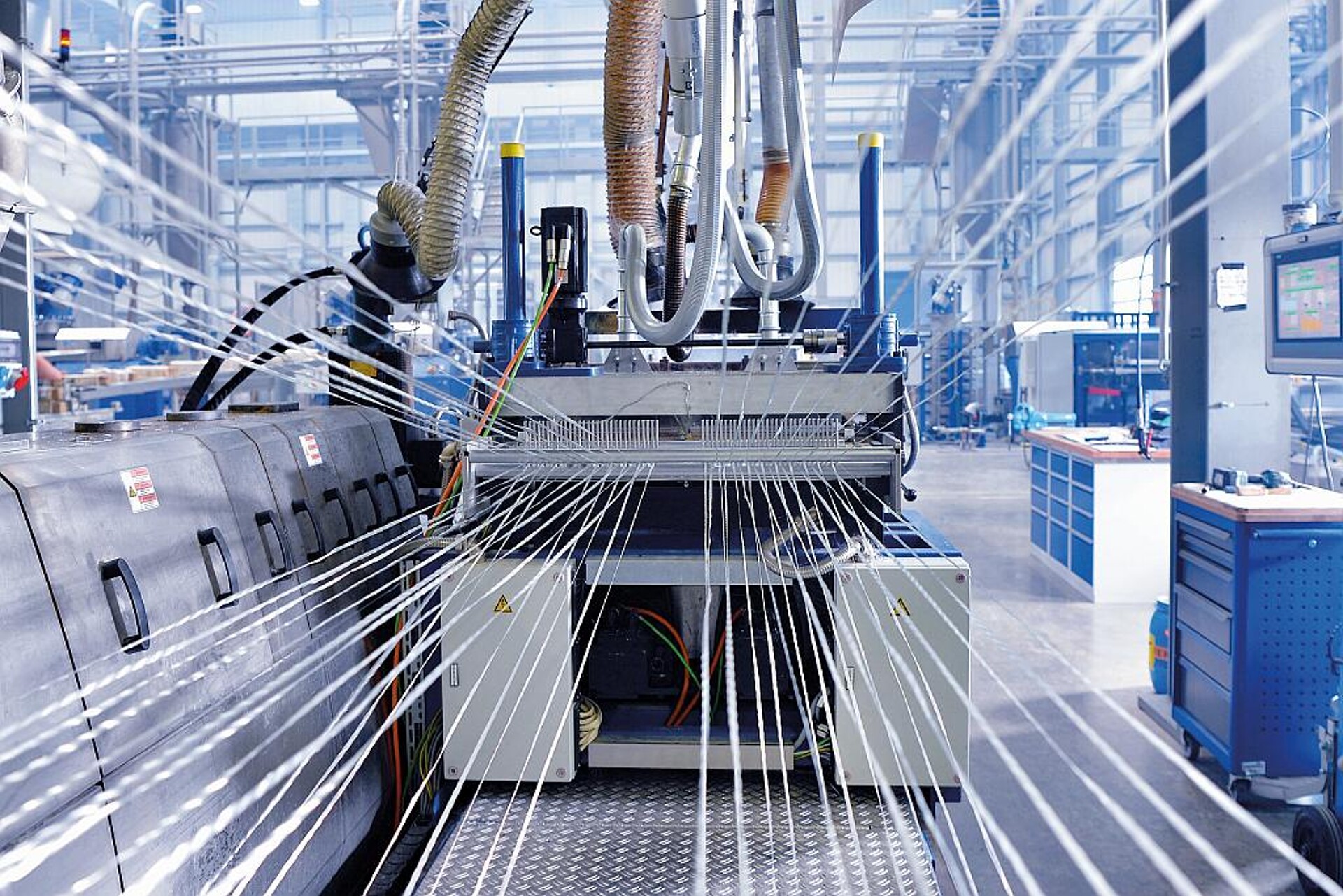

Das Sinziger Unternehmen bietet neben konventionellen Kurzfaser-Compoundierverfahren auch LFT-Pultrusionslinien zur Herstellung von LFT-G-Langgranulat an. Dabei nähmen die Feddem-Anlagen nach eigenen Angaben eine Spitzenposition bzgl. Leistung, Qualität und einfacher Handhabung ein. So sind bspw. enge Toleranzen des Fasergehaltes im Granulat und reproduzierbare Materialeigenschaften des LFT-Compounds bei Einsatz unterschiedlicher Anlagengrößen mit Abzugsgeschwindigkeiten von bis zu 60 m/min erzielbar. Der Einsatz eines modularen Imprägnierwerkzeugs spielt hierbei eine entscheidende Rolle. „Unser Extruder zur Aufbereitung der Schmelze ist parallel zur Roving-Strecke aufgestellt, was erhebliche Einsparungen im Platzbedarf der Anlage erlaubt“, erläutert David Constroffer, Leiter Projektmanagement. So benötige die Pultrusionsanlage nur wenig mehr Aufstellraum als eine konventionelle Compoundieranlage, trotzdem seien alle Wartungszugänge der einzelnen Anlagenkomponenten direkt und schnell erreichbar.