In den letzten Jahren zeigen Spritzgieß-Anwender ein deutlich steigendes Interesse an vollelektrischen Spritzgießmaschinen mit besonders sparsamer Energie-Bilanz sowie an vollautomatischen Fertigungssystemen. Fanuc, Echternach (Luxemburg), wird drei seiner vollelektrischen Roboshot-Spritzgießmaschinen auf […]

In den letzten Jahren zeigen Spritzgieß-Anwender ein deutlich steigendes Interesse an vollelektrischen Spritzgießmaschinen mit besonders sparsamer Energie-Bilanz sowie an vollautomatischen Fertigungssystemen. Fanuc, Echternach (Luxemburg), wird drei seiner vollelektrischen Roboshot-Spritzgießmaschinen auf der Fakuma ausstellen, die den aktuellen Forderungen der Anwender Rechnung tragen sollen.

Zu den drei Live Vorführungen zählen eine 1.500-kN-2K-Spritzgießmaschine Roboshot Alpha-S150iA, die in einer vollautomatischen Fertigungszelle für Präzisions-Demoteile mit Lichtleiter, eine 1.300-kN-Version für die wirtschaftliche Produktion von Formteilen aus LSR sowie eine 300-kN-Spritzgießmaschine Roboshot Alpha-S30iA mit der Produktion von Smartphone-Präzisionssteckern aus LCP.

„Mit drei speziellen Applikationen zeigen wir einen Querschnitt durch die Roboshot-Performance in Kooperation mit renommierten System-Partnern“, sagt Wolfgang Haak, Product Manager Roboshot, und präzisiert: „Energie-Rückgewinnungsregelung, stabile Wiederholgenauigkeit und Prozess-Sicherheit, drehmomentabhängige Dosierregelung – PMC 2 und PMC 3 – sowie der spezielle Rückfluss-Monitor und schließlich die effiziente AI-Formsicherung. Nicht zuletzt belegen wir – in Zusammenarbeit mit unseren System-Partnern – wirtschaftliche und technische Kompetenz in den Bereichen Zweikomponenten-Spritzgießen und Fertigungszellen mit hoher Flexibilität.“

Die vollelektrische 2K-Roboshot-Anlage wird auf der Fakuma mit einer Plasticmate Fertigungszelle von Robotec Solutions kombiniert. Produziert werden Automotive-Demoteile aus PC mit Lichtleitern in einem Zweikavitäten-Drehtellerwerkzeug von Weber. (Foto: Fanuc)

Fertigungszelle für 2K-Anwendungen

In einer Fanuc Roboshot Alpha-S150iA mit vertikaler SI-20iA Spritzeinheit – integriert in eine Robotec Solutions Plasticmate Fertigungszelle – werden Automotive-Demoteile aus PC mit Lichtleitern in einem Zweikavitäten-Drehtellerwerkzeug von Weber hergestellt. Die Teileentnahme erfolgt mit einem Fanuc LR Mate 6-Achsen-Industrieroboter, kombiniert mit einer Linearachse sowie mit integriertem, visuellem Prüfsystem iRVision. Ergebnis: 100%ig beidseitige Kontrolle der Teile, konstantes Teilegewicht und eine Gesamtzykluszeit von nur 57 s.

Kooperation zwischen Fanuc und Nexus

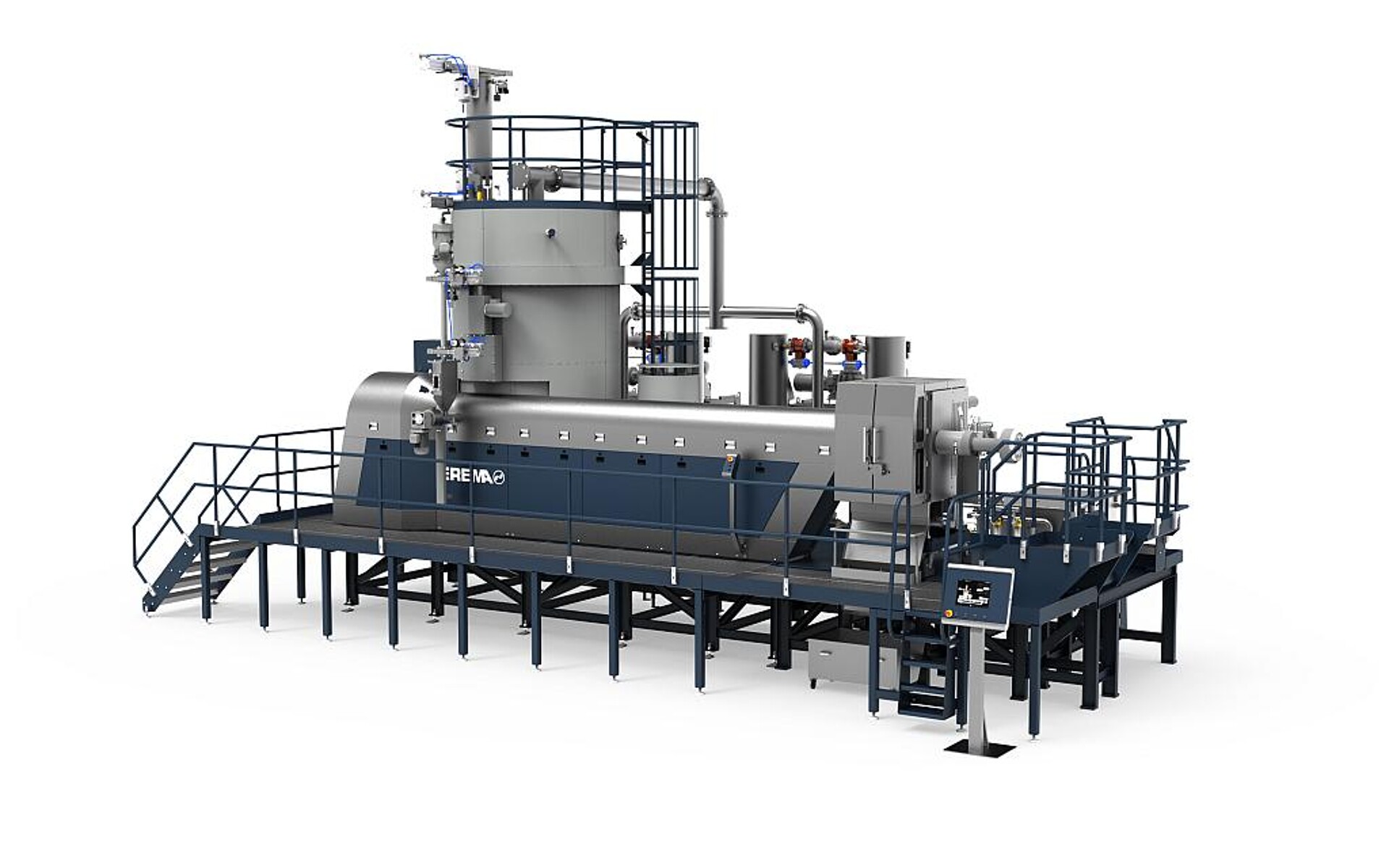

Ein Highlight ist die Turnkey-Anlage mit einer Nexus Roboshot LSR (Alpha-S130iA), die laut Anbieter Premium-Performance ins Elastomer-Spritzgießen bringt. Das dazugehörige 16fach-Werkzeug aus eigenem Werkzeugbau mit der Timeshot-Nadelverschluss-Kaltkanalregulierung wird ergänzt durch die Integration zweier Servomix-Dosieranlagen mit Splitnex-Technologie und der neuen Nanoshoremix LSR-Applikation (Nexus Servomix E200 Premium Edition + Nexus Servomix E20 Eco). Hergestellt wird ein Demoteil aus Elastosil 3066/60 Flüssigsilikon von Wacker. Das System beinhaltet zudem einen Fanuc Roboter M-10iA – M-12iA.

Präzisionsstecker im Zwei-Sekunden-Takt

Auf der Fakuma wird eine gemeinsam mit Nexus realisierte LSR-Applikation zu sehen sein. (Foto: Fanuc)

Eine Roboshot Alpha-S-30iA produziert Smartphone-Präzisionsstecker aus LCP in einem 4fach Werkzeug von Sayama. Produkte dieser Art müssen strengen Qualitätsnormen gerecht werden. Dementsprechend ist eine hohe Prozesssicherheit maschinenseitig notwendig. Diese Anforderungen erfüllt die vollelektrische Roboshot durch Servo-Regelfunktionen. Die Kavitäten-abhängige Teilesortierung übernimmt der M-1iA Roboter, ausgestattet mit iRVision zur optischen Erfassung.

Energierückgewinnung

Das Charakteristikum Energierückgewinnung spielt eine wichtige Rolle im Thema Energieeinsparung. Hierbei erzeugen die Servoantriebe der Roboshot-Maschinen während der negativen Beschleunigung elektrische Energie. Die elektrische Energie wird während des Abbremsvorgangs beim Schließen des Werkzeuges und auch beim Öffnen nach der Zuhaltung generiert: „Wir nehmen Kinematik und wandeln sie in regenerierte Elektrizität um, anstatt sie als Wärmeenergie einfach zu verschwenden“, unterstreicht Wolfgang Haak. Laut seinen Angaben: „…hängt die Höhe der auf diese Weise erzeugten Energie von der jeweiligen Maschine und vom Prozess ab, liegt aber durchschnittlich bei etwa 5% der eingesparten Energie, zusammen mit der mindestens 40- bis 60-prozentigen Energieeinsparung beim Einsatz von vollelektrischen Spritzgießmaschinen gegenüber hydraulischen Maschinen. Heutzutage dürfen wir aber auch nicht das Thema CO2-Emission übersehen, da die Höhe der Emission auf der Höhe des Energieverbrauchs eines Betriebes beruht. Bei unseren Roboshot Maschinen ist weniger Energie aus dem öffentlichen Stromnetz notwendig, und das bedeutet geringere Emission zum Schutz unserer Umwelt.“

Roboshot Highlights auf einen Blick

Nachhaltige Prozessfähigkeit – stabiles Spritzgießen durch Materialrückfluss-Monitor und Präzises Dosieren 2&3: Die Datengrundlage realisiert der Materialrückfluss-Monitor, der den Rückfluss des Materials während des Einspritzvorgangs bildschirmseitig darstellt. Dadurch können Rückschlüsse auf die Stabilität des Spritzzyklus, die Schließ-Charakteristik der Rückstromsperre sowie deren Verschleiß-Status gezogen werden. Das zweite Feature ist die präzise Dosierregelung (PMC2&3). Sie kompensiert Volumenverschiebungen durch Restdruck in den Schneckengängen bei Dosier-Ende. Dies garantiert ein konstantes Dosiervolumen und minimiert Gewichtsabweichungen der zu spritzenden Teile.

Auch werkzeugseitig wird durch „AI Form- und AI-Auswerfer-Schutz“ der Roboshot Maschinen eine deutlich längere Standzeit erreicht. Die AI-Formschutzfunktion stoppt die Schließbewegung unverzüglich, sobald sie Fremdteile/Hindernisse im Werkzeug registriert, die zu Werkzeugschäden führen können. Gleichermaßen verhindert sie beim Formöffnen Schäden an Schiebern und Formeinsätzen. Zudem ist die AI-Auswerferschutzfunktion eine sehr wirkungsvolle Sicherung des Auswerfers bei dessen Vor- und Rückwärtsbewegungen. Die Maschine reagiert – bevor Beschädigungen am Werkzeug entstehen – sobald die Auswerfer schwergängig sind.