Auf der K zeigt die Eurolaser GmbH, Lüneburg, Schneidsysteme per Live-Demonstration, die Folien, Schaumstoff, Forex- und Acrylplatten auf nur einem Schneidsystem schneiden, gravieren und mit Etiketten versehen. Der modulare Aufbau […]

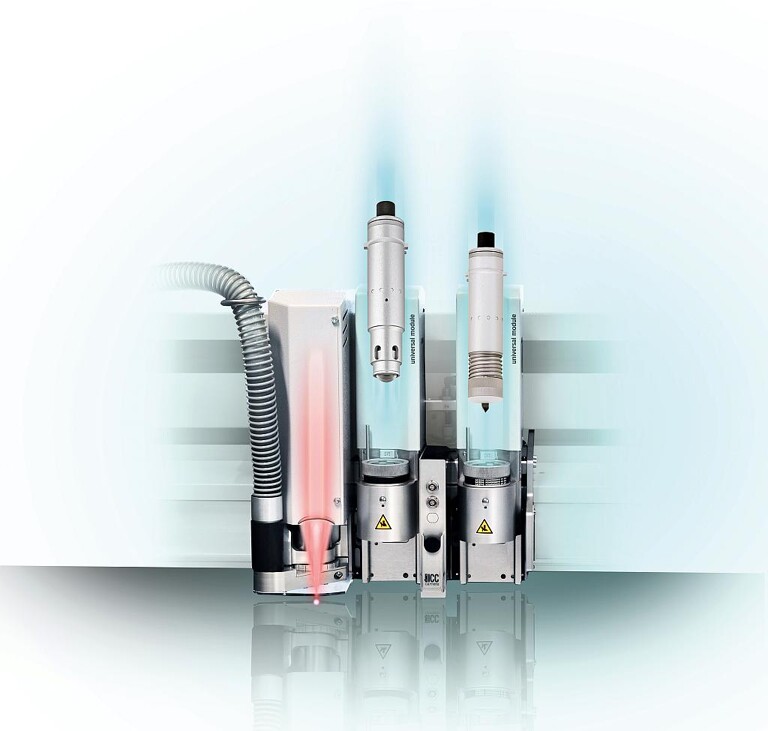

Der modulare Aufbau der Lasersysteme ermöglicht es dem Anwender, bis zu zwei mechanische Werkzeuge parallel zum Laser zu nutzen. (Foto: Eurolaser)

Auf der K zeigt die Eurolaser GmbH, Lüneburg, Schneidsysteme per Live-Demonstration, die Folien, Schaumstoff, Forex- und Acrylplatten auf nur einem Schneidsystem schneiden, gravieren und mit Etiketten versehen.

Der modulare Aufbau der Lasersysteme ermöglicht es dem Anwender bis zu zwei mechanische Werkzeuge parallel zum Laser zu nutzen. Dem Kunden steht dafür die gesamte Werkzeugpalette der Zünd Systemtechnik AG aus der Schweiz zur Verfügung. Neben Fräsen sind zahlreiche Messer, Rill-, Markier- und Stanzwerkzeuge verfügbar. Somit lassen sich die Vorteile verschiedener Verarbeitungsverfahren kombinieren, alles auf einer Maschine.

Zu den Kernmärkten für die Lasersysteme gehören acrylverarbeitende Unternehmen, die vielfach Displays, Schilder und Beschriftungen herstellen. Ein ebenso großer Markt ist der Zuschnitt von Kunststofffolien. Hier spielen vor allem die Automobilindustrie, Frontblenden für Haushaltsgeräte und Tastaturfolien eine Hauptrolle. In den vergangenen Jahren ist ein weiterer Trend in der Nutzung der Laserschneidsysteme zu erkennen. Der Textilmarkt entwickelt sich außerordentlich stark. Das reicht von technischen Textilien wie Filtermedien bis zu Plüschmaterial für die Spielzeugindustrie. Mehr und mehr werden die CO2-Lasersysteme branchenübergreifend zum Schneiden und Gravieren eingesetzt.

Bedruckte Kunststoffe können mittels eines interaktiven, optischen Erkennungssystems erkannt und automatisch konturiert werden. Es können sowohl gedruckte als auch gestickte oder aufgeklebte Marken erkannt werden. Auch die Registrierung deutlicher Werkstoffmuster (Pattern) ist realisierbar. Der Laserstrahl wird anhand der erfassten Daten über dem Werkstück positioniert, so dass automatisch eine exakte Bearbeitung an der Druckkontur erfolgt.

Das sogenannte Shuttletisch-System ermöglicht einen automatischen Wechsel der Tischmodule. Das Prinzip ist simpel. Die Materialträger werden innerhalb weniger Sekunden getauscht, der Laserprozess kann ohne Stillstandzeiten fortgesetzt werden. Zeitgleich können auf dem ausgetauschten Materialträger, die bereits bearbeiteten Materialien ergonomisch günstig entnommen und der Tisch erneut bestückt werden. Dieses Prinzip reduziert die Stillstandzeiten des Schneidsystems während der Bestückung und erhöht damit die Effizienz um bis zu 75 %.