Hohe Preise für Rohstoffe und Energie machen es den Verarbeitern derzeit schwer. Wie sich Dichtungen, O-Ringe und selbst kleinste Präzisionskomponenten aus elastomeren Werkstoffen unter diesen Bedingungen dennoch wettbewerbsfähig produzieren lassen, […]

Hohe Preise für Rohstoffe und Energie machen es den Verarbeitern derzeit schwer. Wie sich Dichtungen, O-Ringe und selbst kleinste Präzisionskomponenten aus elastomeren Werkstoffen unter diesen Bedingungen dennoch wettbewerbsfähig produzieren lassen, zeigt Engel, Schwertberg (Österreich), mit drei Exponaten auf der DKT Ende Juni in Nürnberg.

Der Maschinenbauer präsentiert neben der prozesssicheren und auf Dichtungen spezialisierten Baureihe flexseal eine holmlose und vollelektrische Spritzgießmaschine e-motion TL für kleinste Präzisionskomponenten. Welche positiven Auswirkungen die Holmlos-Technologie auf die Gesamteffizienz und die Stückkosten hat, wird darüber hinaus bei der Herstellung von Membranen auf einer e-victory demonstriert.

Energieeffizient und prozesssicher

Die Spritzgießmaschinen der Baureihe flexseal wurden gezielt an die besonderen Anforderungen für das Herstellen von O Ringen und Flachdichtungen angepasst. (Foto: Engel)

Aus Festsilikon werden am Messestand auf einer servohydraulischen flexseal 500/300 T O-Ringe in 102 Kavitäten produziert. Die Spritzgießmaschinen dieser Baureihe sind an die besonderen Anforderungen für das Herstellen von O Ringen und Flachdichtungen angepasst. Geeignet für alle gängigen Gummimischungen und Silikone arbeiten die flexseal-Maschinen dank des horizontalen Maschinenkonzepts mit Schneckenspritzaggregat präzise – eine wichtige Eigenschaft, da in der Dichtungsfertigung oft kleine Schussvolumina vorkommen.

Kontinuierlich, blasenfrei und druckkonstant transportiert ein roto feeder das Festsilikon. Der rotierende Trichter mit gegenläufiger Schnecke sorgt dabei für eine hohe Prozesssicherheit. Die Drehfördereinrichtung wurde von Engel eigens für das Verarbeiten von Festsilikon und BMC entwickelt. Eine vollautomatische Fertigung wird bei der flexseal mit Bürstvorrichtungen erreicht. Die Baureihe bietet zudem sehr kompakte Abmessungen.

Verantwortlich für die hohe Energieeffizienz der flexseal-Baureihe ist unter anderem die Servohydraulik ecodrive, mit der die Maschinen standardmäßig ausgestattet sind. Mit ecodrive sind die Antriebe nur dann aktiv, wenn die Maschine in Bewegung ist. Während der für Elastomere notwendigen längeren Heizzeiten jedoch ruhen die Antriebe und verbrauchen keine Energie.

Mikroteile präzise produzieren

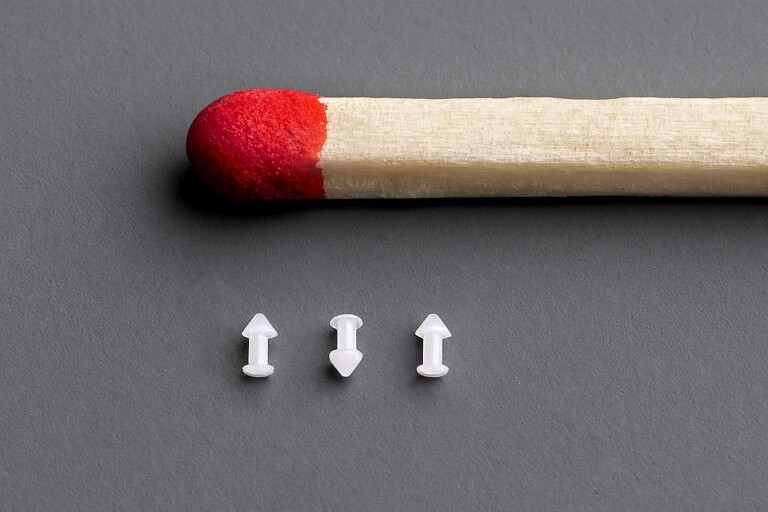

Die LSR-Bauteile messen 1,7 mm in der Länge und 0,9 mm im Durchmesser und haben ein Gewicht von gerade einmal 0,0013 g. (Foto: Engel)

Kleinste Präzisionskomponenten für die Augenheilkunde mit einem Einzelteilgewicht von 0,0013 Gramm produziert eine holmlose und vollelektrische Spritzgießmaschine e-motion 50/30 TL mit einem Kaltkanal-Nadelverschlusswerkzeug mit 32 Kavitäten. Die filigranen Teile sind 1,7 mm lang und haben nur 0,9 mm im Durchmesser. Eine präzise LSR-Dosierpumpe sowie ein Kamerasystem zur Qualitätskontrolle – beides realisiert von ACH Solution, Fischlham (Österreich) – sowie ein Linearroboter viper 12 unterstützen die automatisierte Präzisionsproduktion der Mikroteile.

Tatsächlich aber erst möglich werden die winzigen Bauteile durch ein neues LSR-Mikrospritzgießaggregat, das Engel gemeinsam mit ACH Solution entwickelt hat. Mit diesem können ab sofort Engel-Spritzgießmaschinen Präzisionsbauteile aus Flüssigsilikon mit Schussgewichten deutlich unter 0,1 g herstellen. Das LSR-Mikrospritzgießaggregat arbeitet nicht nur präzise, bei seiner Entwicklung standen darüber hinaus eine hohe Flexibilität und Wirtschaftlichkeit im Fokus. Dank eines Schnellkupplungssystems lässt sich das Aggregat in weniger als 30 Minuten gegen ein herkömmliches Schneckenspritzaggregat tauschen.

Die vollelektrische und holmlose e-motion TL Spritzgießmaschine mit kompakt integriertem viper Roboter. (Foto: Engel)

Das neue Mikrospritzaggregat ist vor allem für Verarbeiter geeignet, die Abnehmer aus der Medizintechnik oder Consumer-Electronics-Industrie beliefern. Unter anderem werden für Smartphones sehr kleine elektronische Präzisionsbauteile und hochwertige Optikkomponenten benötigt. Weitere Anwendungen gibt es in der Automobilindustrie. Die Elektromobilität und das autonome Fahren sind hier die Treiber. Auch Mehrkomponentenprozesse will Engel mit dem neuen Mikrospritzaggregat realisieren, zum Beispiel um Dichtungselemente mit sehr kleinen Schussvolumina direkt an einen Grundkörper anzuspritzen.

Da sich die Werkzeugaufspannflächen einer holmlosen Spritzgießmaschine e-motion TL bis an den Rand vollständig ausnutzen lassen, können große Mehrkavitätenwerkzeuge auf vergleichsweise kleinen Spritzgießmaschinen aufgespannt werden.

Holmloses Spritzgießen mit hoher Gesamteffizienz

Von der Holmlostechik – bis heute ein Alleinstellungsmerkmal von Engel – profitieren auch andere LSR-Anwendungen, wie es das dritte Maschinenexponat auf der DKT deutlich macht. Auf einer holmlosen e-victory 265/80 werden in 16 Kavitäten Membranen aus LSR mit einem Gesamtschussgewicht von 18,4 g produziert. Werkzeug und LSR-Dosiertechnik werden durch den Projektpartner Elmet, Oftering (Österreich), bereitgestellt.

Die Holmlostechnik ermöglicht nicht nur einen geringeren Energieverbrauch, sondern erleichtert auch die Automatisierung. Der Roboter kann ohne Störkantenumfahrung direkt von der Seite aus die Kavitäten erreichen und im Werkzeugraum sicher agieren. Während der DKT kommt ein Linearroboter viper 6 zur Herstellung der Membranen zum Einsatz.

Eine hohe Präzision ist bei holmlosen Spritzgießmaschinen schon konstruktiv inkludiert. Der Force-Divider sorgt dafür, dass die bewegliche Aufspannplatte während des Schließkraftaufbaus dem Werkzeug exakt folgt und die Schließkraft gleichmäßig über die Aufspannfläche verteilt wird. So werden sowohl die außen- als auch die innenliegenden Kavitäten mit exakt gleicher Kraft zugehalten, was den Werkzeugverschleiß reduziert und die Produktqualität steigert. Denn eine gratfreie, abfall- und nacharbeitsfreie sowie vollautomatisierte Verarbeitung von LSR ist – nicht nur unter wirtschaftlich schwierigen Randbedingungen – die wichtigste Voraussetzung, um wettbewerbsfähige High-tech-Produkte aus Flüssigsilikon herzustellen.

Intelligente Assistenz

Über die Antriebstechnik der Maschinen hinaus hilft vor allem die Digitalisierung, das volle Potenzial der Maschinen auszuschöpfen. Das intelligente Assistenzsystem iQ weight control zum Beispiel analysiert während des Einspritzvorgangs den Druckverlauf und vergleicht die Messwerte mit einem Referenzzyklus. Für jeden einzelnen Zyklus werden das Einspritzprofil, der Umschaltpunkt sowie das Nachdruckprofil an die aktuellen Bedingungen angepasst und damit das eingespritzte Volumen über die gesamte Fertigungsdauer konstant gehalten. Die Folge ist eine durchgehend hohe Produktqualität. Ausschuss wird proaktiv verhindert.

Auf der DKT setzt Engel iQ weight control bei der Herstellung der Mikropräzisionsbauteile auf der e-motion TL und der Membranen auf der e-victory Spritzgießmaschine ein. Auf dem CC300-Bedienpanel der Spritzgießmaschinen können die Messebesucher die Wirkungsweise der intelligenten Assistenz live verfolgen.

Engel auf der DKT 2022:

Halle 9, Stand 417