Maßgeschneiderte Fertigungszellen für den Faserverbundleichtbau – von HP-RTM und SMC über die Verarbeitung von thermoplastischen Halbzeugen bis zu reaktiven, thermoplastischen Verfahren – präsentiert der Spritzgießmaschinen- und Pressenbauer Engel Austria, Schwertberg […]

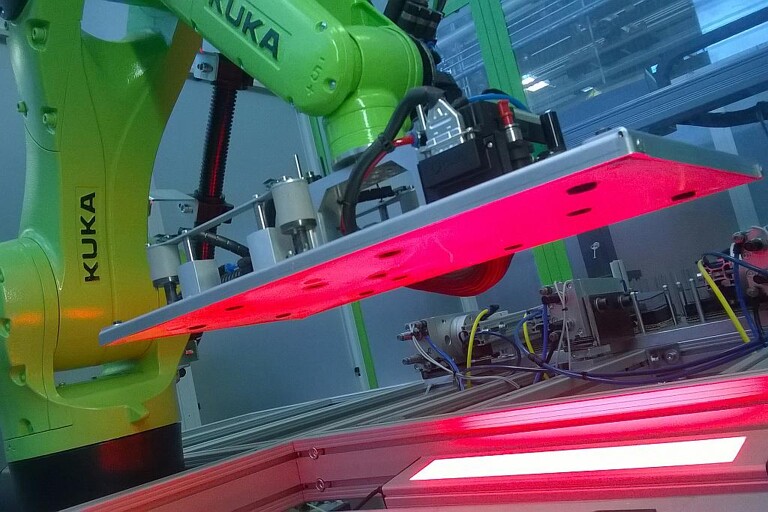

Die neue Tape-Legezelle basiert auf dem Pick-and-Place-Prinzip. Mit einer schnellen und hochauflösenden Kameratechnik wird die Ablegegenauigkeit der einzelnen Tapes optimiert. (Foto: Engel)

Maßgeschneiderte Fertigungszellen für den Faserverbundleichtbau – von HP-RTM und SMC über die Verarbeitung von thermoplastischen Halbzeugen bis zu reaktiven, thermoplastischen Verfahren – präsentiert der Spritzgießmaschinen- und Pressenbauer Engel Austria, Schwertberg (Österreich), auf der Composites Europe Mitte September in Stuttgart. Die neuen wirtschaftlichen Composite-Verfahren bereiten der Großserie den Weg.

Mit seiner langjährigen Erfahrung im Spritzgießen und der Automatisierung von Spritzgießprozessen bringt Engel wichtige Erfolgsfaktoren für die wirtschaftliche Fertigung von FKV-Bauteilen in hohen Stückzahlen mit. In seinem eigenen Technologiezentrum für Leichtbau-Composites in St. Valentin, Österreich, arbeitet Engel gemeinsam mit Kunden, Partnern und Forschungseinrichtungen intensiv daran, die Industrialisierung neuer Verfahren zu beschleunigen. „Gerade im Composite-Leichtbau ist es essentiell, dass wir als Maschinenbauer schon in der Vorentwicklung mit den OEMs und Tier-Suppliern eng zusammenarbeiten“, betont Peter Egger, Leiter des Technologiezentrums für Leichtbau-Composites von Engel. „Das garantiert, dass wir jederzeit am Puls sind, die Weichen richtig stellen und unsere Maschinen und Anlagen gezielt auf die Bedürfnisse der Automobil-, Teletronics- oder Sportartikelindustrie zuschneiden können.“

In vielen Projekten trägt Engel als Generalunternehmer die Gesamtverantwortung, auch wenn einzelne Komponenten der Fertigungszelle gemeinsam mit Partnern realisiert werden. Neben der Spritzgießmaschine oder Presse können die integrierten Systemlösungen Automatisierung und Prozesstechnologien, das Werkzeug und weitere Peripherie sowie vor- und nachgelagerte Arbeitsprozesse, wie die Preform-Herstellung oder Baugruppenmontage, umfassen. „Die Nachfrage nach integrierten Lösungen aus einer Hand steigt an“, so Christian Wolfsberger, Business Development Manager Lightweight Composites von Engel. Gründe hierfür sind, dass zum einen der Prozessintegrationsgrad und damit die Komplexität der Composite-Prozesse weiter zunimmt und sich zum anderen Effizienzpotenziale nur dann vollständig ausschöpfen lassen, wenn alle Einheiten von Beginn an aufeinander abgestimmt werden und optimal ineinander greifen.

Das Engel-Technologiezentrum für Leichtbau-Composites befasst sich mit allen derzeit nachgefragten sowie zukunftsweisenden Composite-Technologien, von HP-RTM und SMC über die Verarbeitung von thermoplastischen Halbzeugen wie Organoblechen und Tapes bis hin zu reaktiven Technologien wie die In-situ-Polymerisation (T-RTM).

Organomelt startet in die automobile Serie

Einen Schwerpunkt der Messepräsentation von Engel bildet die Verarbeitung und Funktionalisierung von thermoplastischen endlosfaserverstärkten Halbzeugen (Organoblechen) im Organomelt-Verfahren. In der Automobilindustrie werden in Kürze die ersten größeren Serienanwendungen dieser im Technologiezentrum für Leichtbau-Composites von Engel entwickelten und für die Serie optimierten Technologie starten. Engel belieferte hierfür zwei namhafte Tier-Supplier mit einer integrierten Anlage. Für die Automobilindustrie ist diese Technologie nicht zuletzt aufgrund ihres thermoplastischen Ansatzes interessant, der sowohl ein Recycling von Produktionsabfällen als auch End-of-Life-Bauteilen wesentlich vereinfacht.

Dünne Organobleche erfordern eine spezielle Heiztechnologie. Die vertikalen Öfen lassen sich direkt über der Schließeinheit der Spritzgießmaschine montieren. (Foto: Engel)

Beide jüngst ausgelieferten Anlagen machen zwei Trends deutlich. Zum einen die zusätzliche Integration der Insert-Technologie. So werden bei einer der beiden Anwendungen eine große Anzahl an Metalleinlegeteilen direkt im Organomelt-Prozess umspritzt. Und zum anderen die Verarbeitung von dünnwandigen Organoblechen mit Wanddicken von 0,5 bis 0,6 mm, die andere Anforderungen an den Prozess stellen als dickere Materialien. Die erwärmten Halbzeuge müssen besonders schnell weiterverarbeitet werden, damit sie bis zum Umformen nicht zu stark abkühlen. Engel hat gezielt hierfür einen vertikalen IR-Ofen entwickelt, der direkt oberhalb der Schließeinheit der Spritzgießmaschine Platz findet. Mit dem Angebot sowohl vertikaler als auch horizontaler IR-Öfen in unterschiedlichen Größen deckt Engel das gesamte Anforderungsspektrum der Verarbeitung von Organoblechen ab. Beide Ofentypen stammen aus der eigenen Entwicklung und Fertigung und lassen sich deshalb – ebenso wie die Handlingroboter – in die CC300-Steuerung der Spritzgießmaschinen und Pressen vollständig integrieren. Dies bedeutet, dass die Anwender zentral von der Steuerung der Maschine aus den kompletten Verarbeitungsprozess überwachen und regeln können und Maschine, Roboter und IR-Ofen ihre Arbeitsabläufe automatisch aufeinander abstimmen.

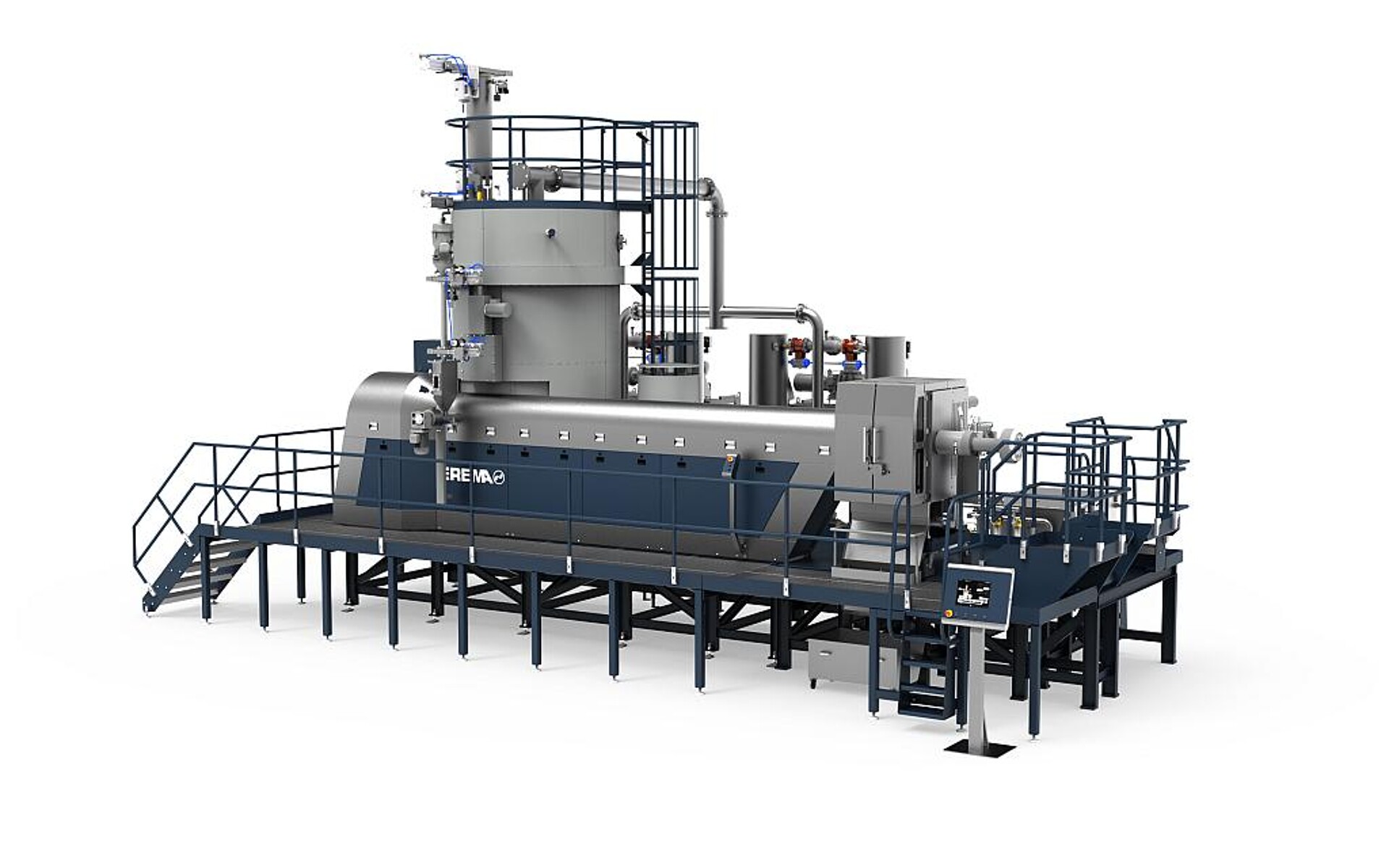

Für die Herstellung des schwenkbaren Roboterarms der e-pic-Roboter hat Engel eine automatisierte Tape-Legezelle konzipiert. (Foto: Engel)

Neben den seit langem erhältlichen Organoblechen gewinnen thermoplastische Tapes mit einer Verstärkung aus Glas- oder Carbonfasern an Bedeutung. Üblicherweise haben Tapes eine Dicke von nur 0,14 bis 0,3 mm, was für die wenigsten Anwendungen ausreicht. Es werden deshalb Layups aus bis zu 20 Tape-Lagen aufgebaut, deren Gestaltung Teil der Bauteilkonstruktion ist. Für das Tape-Legen, also den Aufbau der Layups unmittelbar vor dem Spritzgießprozess hat Engel eine eigene Legezelle nach dem Pick-and-Place-Prinzip konzipiert, die im Takt des Spritzgießprozesses arbeitet. Engel bringt die Technologie auch selbst zum Einsatz. Die Roboter der e-pic-Baureihen besitzen einen Carbonarm in Leichtbauweise, der im Roboterwerk von Engel in Dietach, Österreich, nach diesem neuen Verfahren produziert wird. Durch diese innovative Fertigungstechnologie konnte das Gewicht der Roboter-Rotationsachse um 37 % reduziert werden, was dem Roboter eine höhere Dynamik und mehr Energieeffizienz verleiht.

Reaktivverarbeitung mit Spritzguss vereint

Auch im Bereich der Reaktivverarbeitung gehört Engel zu den Pionieren, wenn es darum geht, den Einsatz thermoplastischer Matrixmaterialien zu stärken. Bereits 2012 präsentierte Engel ein erstes integriertes Konzept zur In-situ-Polymerisation von Epsilon-Caprolactam zu Polyamid direkt im formgebenden Werkzeug, in dem sich ein trockener Faserpreform befindet. Auf der K 2016 sowie zuletzt während der internationalen Automobilkonferenz trend.scaut im Juni dieses Jahres in Österreich präsentierte Engel nun eine seriennahe Fertigungszelle, die die In-Situ-Polymerisation (T-RTM) mit der anschließenden Funktionalisierung der FKV-Tragstruktur im Spritzguss vereint. „Das Interesse der Automobilindustrie an diesem hochintegrierten, thermoplastbasierten Verfahren ist sehr groß“, berichtet Egger. „Wir sind bereit, gemeinsam mit der Industrie jetzt mit der Bauteilentwicklung zu starten.“

Die Spritzgießmaschine v-duo 3600 in der Open Hybrid LabFactory in Wolfsburg ist unter anderem für das Projekt ProVorPlus mit dem Fokus auf funktionsintegrierte Prozesstechnologien zur Vorkonfektionierung von FKV-Metall-Hybriden bestimmt. (Foto: Open Hybrid LabFactory)

Das integrierte und hochautomatisierte Anlagenkonzept basiert auf einer v-duo-Presse, die gezielt für Faserverbundanwendungen sowie Mehrkomponentenprozesse mit Faserpreforms entwickelt wurde. Die v-duo ist eine vergleichsweise kompakte und energieeffiziente Maschine, die kosteneffiziente Fertigungslösungen ermöglicht. Ihre vertikale Schließeinheit ist statt von zwei von allen vier Seiten frei zugänglich, was die Automatisierung vereinfacht.

Seit ihrer Markteinführung 2012 hat sich die v-duo-Baureihe in der Automobilindustrie erfolgreich etabliert. So fertigt zum Beispiel BMW im Werk Landshut auf einer v-duo 3600 mit einer Schließkraft von 36.000 kN große Strukturbauteile aus Faserkunststoffverbund im HP-RTM-Verfahren. Eine v-duo 2300 ist bei Audi für die Produktion von B-Säulen im Einsatz, und auch in der Open Hybrid LabFactory in Wolfsburg steht eine v-duo 3600 für die Erforschung funktionsintegrierter Composite-Technologien zur Verfügung.