Der Maschinenbauer baut sein bisheriges Kundenportal zu einem Produktionsportal aus, das mit sämtlichen Herstellern kompatibel ist. Auf dem Weg zu einem „one stop shop“ für digitale Lösungen wird TIG komplett in die bestehenden Strukturen integriert. Zudem erweitert Engel die Datenschnittstelle sim link auf Moldex3D.

Die digitalen Lösungen von Engel, Schwertberg (Österreich), unterstützen Spritzgießer in ihrer Produktion entlang des gesamten Wertschöpfungsprozesses. Im Sinne eines one stop shops wird das Kundenportal e-connect schrittweise zum Produktionsportal ausgebaut. Engel setzt dazu unter anderem auf das Know-How des Softwareunternehmens TIG GmbH, das nach der Übernahme 2016 nun vollständig in die Engel Gruppe integriert wird.

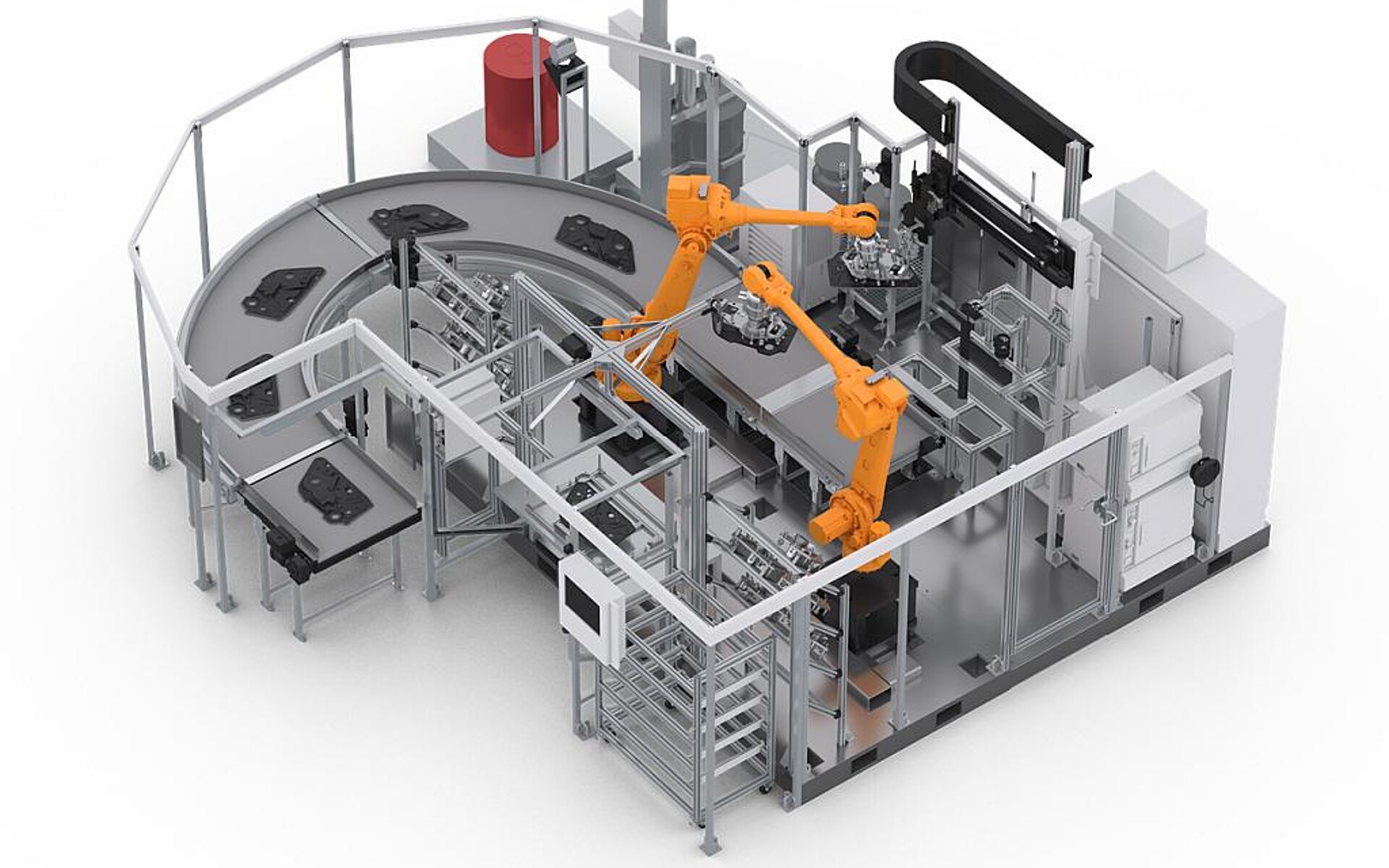

Die Vision ist klar: „Wir möchten, dass eines Tages jeder Spritzgießer unser e-connect-Portal als Standard-Startseite nutzt und darauf alles findet, was er für seinen Produktionsalltag braucht“, erklärt Gerhard Dimmler, CTO der Engel Gruppe. Aus dieser Vision leitet Engel die inject-4.0-Strategie ab. Wie auf der K 2022 bereits vorgestellt, sieht die Strategie vor, das bisherige Kundenportal zu einem Produktionsportal auszubauen. Das Produktionsportal ist dann mit sämtlichen Herstellern kompatibel, sodass der Spritzgießer sämtliche Wertschöpfungsstufen seiner Produktion im Portal abbilden kann.

TIG-Know-how in die bestehende Engel Struktur integriert

Hannes Zach bleibt als Vertriebsleiter Digital Solutions bei Engel wie bisher der Kunden-Ansprechpartner für ehemalige TIG Kunden. (Foto: Engel)

Die Vision ist klar: „Wir möchten, dass eines Tages jeder Spritzgießer unser e-connect-Portal als Standard-Startseite nutzt und darauf alles findet, was er für seinen Produktionsalltag braucht“, erklärt Gerhard Dimmler, CTO der Engel Gruppe. Aus dieser Vision leitet Engel die inject-4.0-Strategie ab. Wie auf der K 2022 bereits vorgestellt, sieht die Strategie vor, das bisherige Kundenportal zu einem Produktionsportal auszubauen. Das Produktionsportal ist dann mit sämtlichen Herstellern kompatibel, sodass der Spritzgießer sämtliche Wertschöpfungsstufen seiner Produktion im Portal abbilden kann.

Der Softwarehersteller TIG, der unter anderem die MES-Lösung authentig entwickelt hat, ist bereits 2016 von Engel übernommen worden. Einige Jahre danach wurde der Vertrieb von authentig in die Abteilung Digital Sales, unter der Leitung von Hannes Zach, in die Engel-Organisation geholt. Auf dem Weg zu einem one stop shop für digitale Lösungen integriert der Spritzgießmaschinenbauer das Know-how der TIG nun vollumfänglich in seine bestehenden Strukturen. Das Unternehmen geht zum 1. Januar 2024 in der Engel Gruppe auf. Sämtliche Mitarbeiterinnen und Mitarbeiter werden von Engel übernommen, auch der Stammsitz in Rankweil, im österreichischen Vorarlberg, bleibt erhalten.

Datenschnittstelle Engel sim link auf Moldex3D erweitert

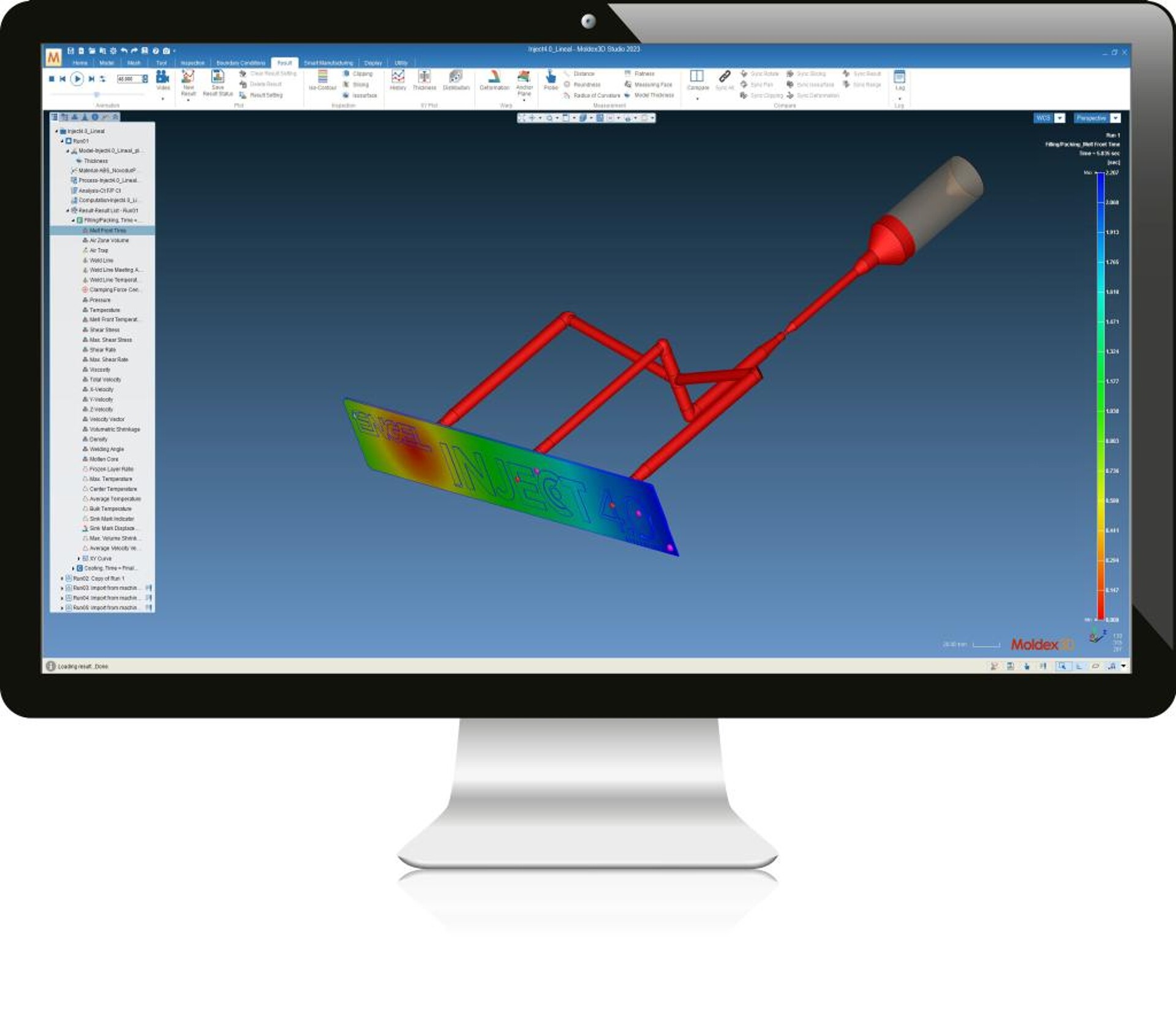

Darüber hinaus präsentiert Engel für die Designphase – die erste der vier Phasen entlang des Spritzgießprozesses – auf der Fakuma eine weitere Neuheit. Sim link, eine Lösung aus der inject-4.0-Familie zum bidirektionalen Datenaustausch zwischen Simulation und Spritzgießmaschine, wird erweitert und arbeitet jetzt auch mit Moldex3D. In der Produktentwicklung ist die Frage nach der Herstellbarkeit eines Bauteils zentral. Simulationen liefern hier die Antwort für Spritzgießprozesse. Dennoch zeigt eine Umfrage, dass viele Spritzgießer die Expertise aus der Simulation nicht in die Produktion integrieren und auch umgekehrt Ist-Parameter aus der Produktion selten den Weg zurück in die Simulation finden. Die Folge sind zeit- und kostenintensive Iterationsschleifen zur Optimierung von Werkzeug und Produktionsprozess. Auf der Fakuma präsentiert Engel am Expert Corner Design, wie die Datenschnittstelle Engel sim link das Abmustern von Spritzgießwerkzeugen beschleunigt und die Optimierung von Spritzgießprozessen vorantreibt, was zu deutlichen Produktivitätssteigerungen führt.

Sim link verbindet Simulation mit der realen Produktion – und wird nun auf einen dritten Simulationssoftwareanbieter Moldex3D ausgeweitet. (Abb.: Engel)

Besser simulieren, kosteneffizienter produzieren

Engel sim link wurde erstmalig auf der K 2019 vorgestellt. Bisher war das Tool für Moldflow (Autodesk) und Cadmould (Simcon) verfügbar. Mit dem Release 1.2 wurde das Einsatzspektrum nun auf die Simulationssoftware Moldex3D erweitert.

Die Anwendung von sim link ist logisch und effizient: Der Anwender kann bereits vor der Spritzgieß-Simulation neben den Materialdaten die realen Dynamik- und Leistungsdaten derjenigen Maschine hinterlegen, die für das Abmustern des Werkzeugs und später für die Produktion vorgesehen ist. In einem zweiten Schritt werden die in der Simulation ermittelten Prozesseinstellungen über sim link als Ersteinstelldatensatz in die Steuerung der Spritzgießmaschine übertragen, was die Produktion von qualitativ hochwertigen Teilen in kürzester Zeit ermöglicht. Im dritten Schritt können die in der Praxis optimierten Einstellungen, Prozessparameter und Messergebnisse der Maschine gespeichert und zurück ins Simulationsprogramm übertragen werden. Dies führt zu präziseren Daten und optimierten Simulationen.

Closed loop zwischen Simulation und Prozess

„Sim link erleichtert die Zusammenarbeit zwischen den Simulationsexperten und den Prozesstechnikern“, verdeutlicht Alfred Angerer, Entwicklung Digitales Spritzgießen bei Engel. „Damit schaffen wir die Basis dafür, dass die Erkenntnisse aus der Simulation in der realen Welt auch tatsächlich genutzt werden.“ Insgesamt steigert sim link die Qualität der Simulation durch praxisnahe Daten, beschleunigt den Abmusterungsprozess und die Prozessoptimierung, senkt die Kosten und steigert die Produktivität.

1

2