Mit 25 Exponaten, davon 12 auf dem eigenen Messestand, erschließt Engel auf der K 2013 neue Anwendungen, erklimmt neue Effizienzrekorde und löst wichtige Herausforderungen der Zukunft. Die präsentierten Fertigungszellen verbindet […]

Mit 25 Exponaten, davon 12 auf dem eigenen Messestand, erschließt Engel auf der K 2013 neue Anwendungen, erklimmt neue Effizienzrekorde und löst wichtige Herausforderungen der Zukunft.

Die präsentierten Fertigungszellen verbindet ein hoher Prozessintegrations- und Automatisierungsgrad, Leistungsstärke, Nachhaltigkeit und Prozesssicherheit. Live zu sehen sind die zwei Spritzgießmaschinen-Neuentwicklungen E-Speed und E-Motion 30 TL, das erste Composite-Bremspedal im One-Shot-Verfahren und die größte Vertikalmaschine, die Engel je auf einer Messe gezeigt hat.

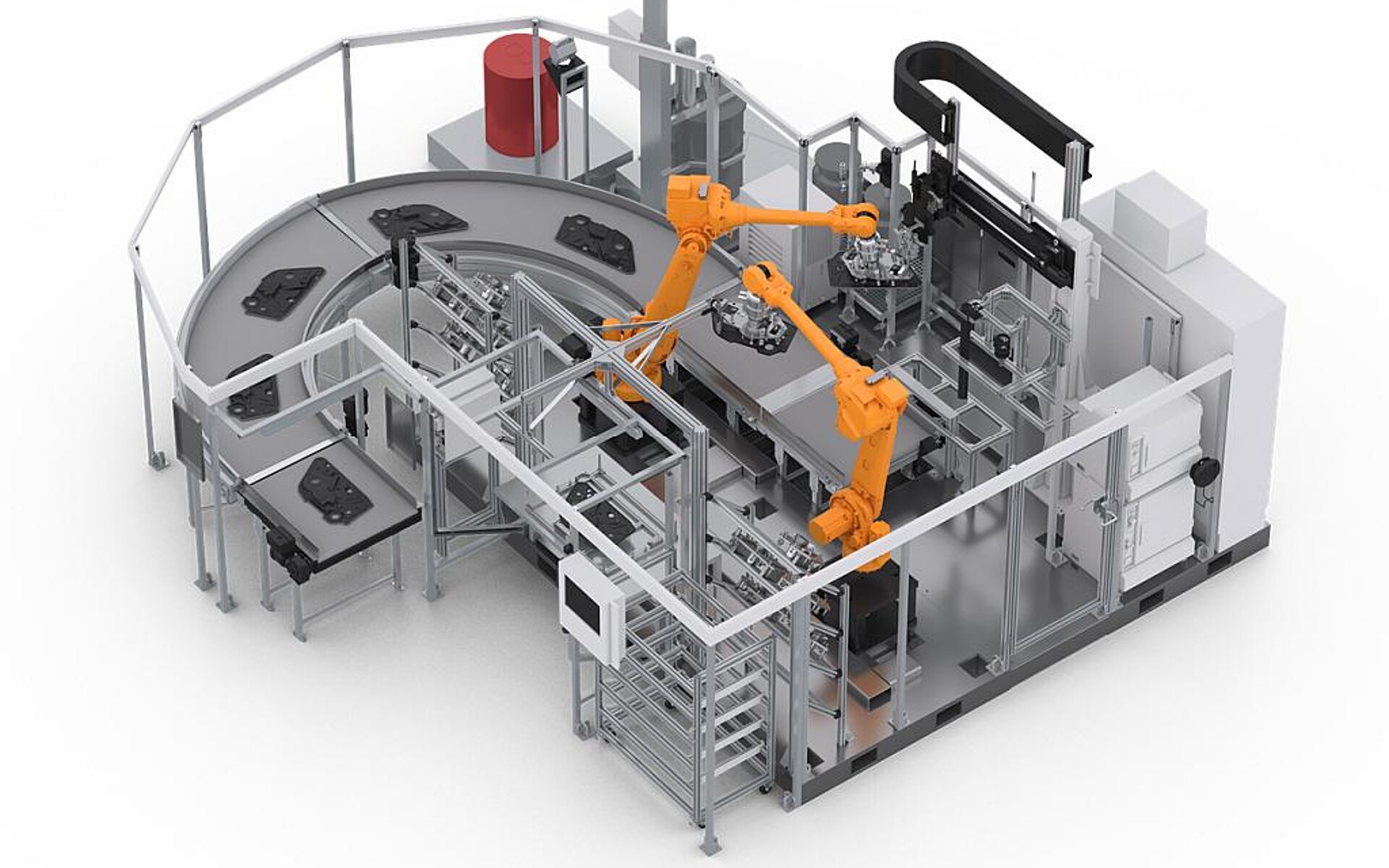

Composite-Bremspedal im One-Shot-Verfahren

Mit dem geometrie- und belastungsoptimierten Bremspedal aus Kunststoff setzt Engel gemeinsam mit seinem Partner ZF-Friedrichshafen einen weiteren Meilenstein im automobilen Leichtbau. 2011 wurde das Konzept für die Herstellung eines Organoblech-Hybrid-Bremspedals mit dem Composite Innovations Award ausgezeichnet und seither durch ZF weiterentwickelt. Während der Messe gewährt Engel an seinem Messestand einen ersten Einblick in die Effizienz des Herstellungsverfahrens. Auf einer vertikalen Spritzgießmaschine Insert 1050H/200 mit Easix-Mehrachsindustrieroboter und Infrarot-Ofen werden endlosfaserverstärkte thermoplastische Kunststoff-Halbzeuge, so genannte Organobleche, erhitzt, im Werkzeug vorgeformt und unmittelbar danach mit Polyamid umspritzt. Die Anlage liefert einbaufertige Bauteile, es ist kein Beschnitt notwendig.

Organobleche zeichnen sich durch eine hohe Festigkeit und Steifigkeit aus. Zudem haben die ZF-Produktentwickler bei der Konstruktion des Bremspedals den Lagenaufbau an die Bauteilbelastung angepasst. So lässt sich ohne Einbußen bei der Belastbarkeit das Bauteilgewicht im Vergleich zu herkömmlichen Bremspedalen aus Stahl um zirka 30 % reduzieren. Hinzu kommt, dass die Leichtbaukonstruktion zahlreiche Prozessschritte bei der Herstellung überflüssig macht, was die Produktivität erhöht und die Stückkosten senkt.

Die Steuerung des Roboters ist vollständig in die Steuerung der Spritzgießmaschine integriert. Neben der einfachen Bedien- und Programmierbarkeit resultieren daraus exakt aufeinander abgestimmte Maschinen- und Roboterbewegungen. Da der Roboter Zugriff auf die Maschinenparameter hat, kann der Greifer bereits während der Öffnungsbewegung in den Werkzeugbereich einfahren, was die Zykluszeit deutlich verkürzt. Die Parallelbewegungen sind vor allem beim Handling vorgewärmter Halbzeuge wichtig. Hier muss verhindert werden, dass die Halbzeuge bis zum Umformprozess zu stark abkühlen. Ein weiterer qualitätsentscheidender Faktor in dieser Anwendung ist die hohe Positioniergenauigkeit des Mehrachsroboters.

Auch die Energiesparoption Ecodrive hat einen Anteil an der hohen Gesamteffizienz der Fertigungszelle. Dank Servohydraulik erreicht die Insert-Spritzgießmaschine Energieverbrauchswerte, die sich mit vollelektrischen Maschinen messen lassen. Weitere Vorteile sind ein niedrigerer Kühlwasserverbrauch, eine höhere Lebensdauer des Maschinenöls sowie deutlich reduzierte Wärme- und Geräuschemissionen.

Messepremiere für V-Duo mit RTM-Anwendung

Mit einer weiteren Leichtbauanwendung feiert die im vergangenen Jahr erstmalig vorgestellte V-Duo ihre Messepremiere. Nie zuvor präsentierte Engel eine größere Vertikalmaschine auf einer Messe. Dennoch zeichnet sich die Großmaschinenbaureihe gerade durch ihre kompakte Bauweise mit einer geringen Höhe und einem niedrigen Gewicht aus. Während die geringe Maschinenhöhe für eine bessere Zugänglichkeit des Handling- und Wartungsbereichs sorgt, senkt das vergleichsweise niedrige Maschinengewicht die Investitionskosten, da bestehende Hallenstrukturen genutzt werden können bzw. sich bei einem Neubau der Aufwand für das Fundament reduziert. Der Verzicht auf die herkömmlich übliche Speicherhydraulik und der Einsatz der Energiesparoption Ecodrive im Standard erhöhen zusätzlich die Wirtschaftlichkeit der Maschine.

Zu ihrer Messepremiere wird die V-Duo Schlossverkleidungen für den Sportwagen X-Bow fertigen. (Foto: KTM)

Während der K werden auf einer V-Duo 700 Schlossverkleidungen für den Sportwagen X-Bow von KTM im RTM-Verfahren hergestellt. Gezeigt wird eine automatisierte Fertigung. Das Teilehandling übernimmt während der Messe ein Linearroboter Viper 20.

Für die Umsetzung dieser Fertigungszelle haben sich verschiedene Partner zusammengefunden. Wethje ist Produzent der Bauteile und Preforms, das Werkzeug kommt von Langer, Hennecke ist verantwortlich für die HP-RTM-Anlage, das PUR-RTM-System wird von BASF Polyurethanes zur Verfügung gestellt und KTM Technologies übernahm die Bauteilkonstruktion und Composite-spezifische Auslegung mit Simulation des Herstellungsprozesses (RTM Füllsimulation).

Softtouch in neuer Qualität

Das dritte Exponat im Ausstellungsbereich Automotive kombiniert drei Produktionsprozesse in einer Spritzgießmaschine Duo 3550/650 pico combi M und definiert dabei den Herstellungsprozess für Softtouch-Komponenten neu. Aus einem Thermoplastträger, einer Dekorfolie und einer Schaumschicht aus Polyurethan entstehen im Varysoft-Verfahren von Georg Kaufmann Formenbau in einem Prozessschritt Dashboards für die Hyundai Kia Automotive Group, die sich durch eine besonders hohe haptische und gleichzeitig optische Qualität auszeichnen. Die Vorwärmung der TPE-Folien erfolgt in einem integrierten IR-Ofen. Das PUR-System für diese Anwendung wird von BASF Polyurethanes bereitgestellt. Die Anlage zur PUR-Verarbeitung kommt von Hennecke.

Im Vergleich zu anderen Verfahren zur Herstellung von Softtouch-Oberflächen führt Varysoft zu einer noch höheren Weichheit und erlaubt zudem Hinterschnitte im Werkzeugdesign. Der am Messestand präsentierte integrierte und mit einem Roboter Viper 40 double und einem Easix Mehrachser (zum Beschnitt der überstehenden Folie mit einem Ultraschall-Schneidkopf) automatisierte Fertigungsprozess entspricht den Anforderungen der Automobilhersteller, höchste Produktqualität mit einer hohen Kosteneffizienz zu kombinieren. Um gleichzeitig auch das Bauteilgewicht zu reduzieren, kommt für das Spritzgießen der thermoplastischen Trägerstruktur die Mucell-Technologie von Trexel zum Einsatz.

Drei-Komponenten-Tropfkammer mit Filter in einem Schritt

Trotz filigraner Werkzeugkerne produziert eine vollelektrische E-Motion die Nadelhalter mit einer Zykluszeit von nur ca. 5 s. (Foto: Engel)

Auch im Ausstellungsbereich Medical wartet auf die Messebesucher eine Weltpremiere. Auf einer Dreikomponenten-Spritzgießmaschine E-Victory 310H/80W/50V 160 combi mit ecodrive und in Reinraumausführung werden Tropfkammern für Bluttransfusionen mit integriertem Filter hergestellt. Die Kammern bestehen aus einer ABS- und einer TPE-Komponente, die in einem Arbeitsschritt spritzgegossen, mit dem Filter montiert und durch Umspritzen mit Polypropylen gefügt werden. Dieser erstmalig realisierte hohe Integrationsgrad sorgt für einen deutlichen Effizienzschub in der Herstellung von Mehrkomponentenhohlkörpern mit Inlays, der nicht nur in der Medizintechnik, sondern beispielsweise auch bei der Herstellung von Kraftstofffiltern die Fertigungsprozesse revolutionieren wird. Herkömmlich werden die zwei Hohlkörperkomponenten einzeln spritzgegossen und erst in nachfolgenden Prozessschritten mit dem Inlay montiert und verklebt.

Eine wichtige Voraussetzung für die Realisierung dieses integrierten Prozesses ist die servoelektrische Antriebstechnik für alle Bewegungen des Indexplattenwerkzeugs, die die synchrone Steuerung voneinander unabhängiger Bewegungen ermöglicht. Werkzeugbaupartner für diese Anwendung ist Hack Formenbau. Die hochpräzise Plattenparallelitätseinstellung der holmlosen Spritzgießmaschine sorgt für einen hohen Werkzeugschutz. Beim Aufbau der Schließkraft passt sich die Plattenparallelität automatisch der Werkzeugparallelität an. Dank Vorspannung durch das patentierte Flex-Link-System und Abstützung durch den massiven C-Rahmen ist die Plattenparallelität auch bei hohen Werkzeuggewichten gewährleistet.

Ein Easix-Mehrachsroboter ist ebenso in die Fertigungszelle integriert wir ein System zur 100-Prozent-Qualitätskontrolle. Die Tropfkammern werden unmittelbar nach dem Spritzguss auf ihre Dichtheit überprüft.

Maximale Sicherheit im Hochleistungsbetrieb

Größere Werkzeuge, höhere Durchsätze – die Anforderungen an die Produktivität der Fertigungsprozesse steigen kontinuierlich an. Dabei lässt gerade die Medizintechnik keinerlei Kompromisse hinsichtlich der Prozessstabilität und Bauteilqualität zu. Engel hat deshalb seine vollelektrische E-Motion -Baureihe für Hochleistungsanwendungen auch im hohen Schließkraftbereich weiterentwickelt. Gemeinsam mit dem Automatisierungsspezialisten Hekuma und dem Werkzeugbauer Braunform realisiert Engel auf der K eine hochautomatisierte Fertigungszelle zur Herstellung von Nadelhaltern für Insulinpens. Die Kerne des 96-fach-Werkzeugs haben einen Durchmesser von lediglich 0,3 mm. Um einer Kernverformung zuverlässig entgegenzuwirken, ist das elektrische Spritzaggregat in der Premium-Version mit einem Direktantrieb ausgestattet. Damit werden besonders dynamische Einspritzbewegungen und eine Einspritzgeschwindigkeit von bis zu 500 mm/s erreicht. Ist ein Teil dennoch nicht in Ordnung, wird dies vom kamerabasierten Kontrollsystem sofort erfasst. Dank der kavitätenreinen Ablage werden die Schlechtteile automatisch aussortiert, so dass das Spritzgießwerkzeug ohne Kavitätenabschaltung weiter produzieren kann. Die vollelektrische E-Motion 440/220 T erreicht trotz der filigranen Werkzeugkerne eine Zykluszeit von ca. 5 s.

Neue Engel e-speed: Pfeilschnell und leistungsstark

Auf dem Messestand stellt die neue E-Speed 650 ihre Leistungsstärke bei der Produktion von Dünnwandbehältern unter Beweis. (Foto: Engel)

Mit der neuen Spritzgießmaschine E-Speed 650 vereint Engel das Beste aus zwei Welten. Der neue Schnellläufer greift auf die bewährte Technologie der vollelektrischen Hochleistungsmaschinen der Baureihen E-Motion und E-Cap sowie die Vorteile der Speed-Serie zurück, um höchste Einspritzgeschwindigkeiten mit maximaler Energieeffizienz zu kombinieren. Damit werden auch bei größeren Schneckendurchmessern über 60 mm Einspritzgeschwindigkeiten von bis zu 800 mm/s erreicht. Mit ihrem neuen Antriebs- und Energiespeicherkonzept setzt die E-Speed 650 bei Hochleistungsanwendungen mit großem Schließkraftbedarf neue Maßstäbe. Die Hybridmaschine mit elektrischer Schließseite und hydraulischer Einspritzeinheit bietet einen besonders großen Öffnungshub, so dass auch große Etagenwerkzeuge problemlos montiert werden können. Während der K wird eine E-Speed 650/90 Dünnwandbehälter in einem 8+8-fach-Etagenwerkzeug von Stack Teck mit einer Gesamtzykluszeit von unter 4 s fertigen. Die Entnahme übernimmt ein Highspeed-Roboter von Campetella.

Platzsparende Großmaschine mit hoher Energieeffizienz

Die Hybridmaschinen der E-Duo Baureihe vereinen die hohe Präzision und Wiederholgenauigkeit elektrischer Maschinen mit der platzsparenden Zweiplatten-Technologie der Engel-Großmaschinen. (Foto: Engel)

Der jüngste Zuwachs der seit vielen Jahren erprobten und erfolgreichen Duo-Zweiplatten-Maschinenserie, die E-Duo, vereint mit ihrer elektrischen Spritzeinheit die hohe Präzision und Wiederholgenauigkeit elektrischer Maschinen mit der platzsparenden Zweiplatten-Technologie der Engel Großmaschinen zu einer effizienten Hybridmaschine. Auf der K demonstriert eine E-Duo 5440/700 mit einem Werkzeug von Haidlmair, wie sich durch die Integration von Gasinjektionstechnologie (Gasmelt) und Inmould-Labeling hochdekorierte großvolumige Verpackungsteile wie Getränkekisten und Container ressourcen-, kosten- und energieeffizient herstellen lassen. Dank Gasmelt sinkt zudem das Teilegewicht. Für das Inmould-Labeling kommt ein Linearroboter Viper 60 zum Einsatz. Die dafür verwendeten IML-Folien sind von Viappiani, der Kooperationspartner für die Gasinjektionstechnologie ist Bauer Kompressoren.

Neue E-Motion 30 TL: Vollelektrisch, hochpräzise und holmlos

Highlight im Ausstellungsbereich Teletronics ist die neue vollelektrische und holmlose E-Motion 30 TL, die sich auf der K 2013 zum ersten Mal dem internationalen Publikum präsentiert. Mit der Kombination aus den Vorteilen der Holmlostechnik sowie der vollelektrischen Antriebstechnik trägt Engel im Bereich kleiner Schließkräfte den Anforderungen der Elektronikindustrie Rechnung. Hier gilt es, höchste Präzision und niedrigsten Energieverbrauch mit maximaler Flexibilität zu vereinen. In einem 16-fach-Werkzeug werden während der K 60-fach-Board-to-Board-Steckverbinder gefertigt, die eine besonders hohe Präzision der Spritzgießmaschine erfordern. Der Abstand zwischen den Pins beträgt jeweils nur 0,5 mm.

Die neue kleine, holmlose Variante der E-Motion Serie arbeitet in dieser Anwendung mit einem Einspritzdruck von 3.200 bar und einer bislang nicht erreichten Einspritzgeschwindigkeit von 800 mm/s. Möglich wird dies durch eine Beschleunigung von mehr als 40 m/s². Zudem steigert die hohe Kavitätenzahl die Produktivität. Standard in der Herstellung von FFC/FPC-Steckverbindern sind 4-bis 8-fach-Werkzeuge.

Mit Rundtischmaschine vom Stanzteil zum 4-fach-Stecker

Dass es für höchste Präzision nicht immer vollelektrische Maschinen sein müssen, belegt eine vertikale Rundtischmaschine Insert 80V/60 rotary bei der Herstellung von dreidimensional anspruchsvollen Steckern. Ins 4-fach-Werkzeug von Conttek werden die vorkonfektionierten Stanzteile eingelegt und anschließend mit Thermoplast umspritzt. Die komplex geformten Stanz- und Fertigteile erfordern nicht nur in Bezug auf den Spritzgießprozess, sondern auch auf das Teilehandling eine sehr hohe Präzision. Hier spielt ein Viper 20 die Stärken der aktuellen Linearrobotergeneration voll aus. Dank der Software-Pakete Vibration Control, Mass Identification und Efficiency Control vereinen die Viper-Roboter über alle Baugrößen hinweg Feingefühl mit höchster Dynamik. Der Roboter Viper 20 ist in dieser Anwendung auf Bodenstützen montiert und garantiert so einen uneingeschränkten Zugang zum Werkzeugraum, was das Umrüsten beschleunigt.

Stabiler CFK-Leichtbau für höchste Design-Ansprüche

Mit einer dritten Anwendung für die Teletronics-Industrie kombiniert Engel innovativen CFK-Leichtbau mit Outdoor-Robustheit, geringsten Wandstärken und Hochglanzoptik. Im Zentrum der hochintegrierten Fertigungszelle steht eine E-Mac 170/100 der neuen vollelektrischen Baureihe, die mit einem Linearroboter Viper 12 ausgestattet ist. Zur Herstellung von Gehäusen für tragbare elektronische Geräte wie Tablet-PCs, Smartphones oder E-Book-Reader werden vorgeformte Organobleche, die zuvor in Variotherm-Technologie gepresst wurden, ins Werkzeug eingelegt und ebenfalls in Variotherm-Technologie mit PC-ABS umspritzt. Auf diese Weise lassen sich trotz der unterschiedlichen Schwindungsgrade von CFK und Mantelmaterial extrem ebenmäßige Oberflächen und dünne Wandstärken erreichen. Die Gehäuseteile werden in hochglänzendem Pianoblack gefertigt und erhalten zusätzlich eine partielle PVD-Beschichtung. Die Metallisierung der Kunststoffoberfläche dient als elektromagnetische Abschirmung. Während die PVD-Beschichtung von Kunststoffoberflächen herkömmlich in einem separaten diskontinuierlichen Prozess erfolgt, zeigt Engel, wie sich der Hochvakuum-Prozess inline in die Spritzgießzelle integrieren lässt. Für die PVD-Technologie arbeitet Engel mit Impact Coatings zusammen. Als Partner für das Variotherm-Werkzeug ist Roctool an diesem Exponat beteiligt.

Mehrschichttechnik für hochwertige Optikformteile

Hochwertige Optikkomponenten fürs Automobil und die Gebäudebeleuchtung werden immer häufiger aus Kunststoffen hergestellt. Dafür gibt es zwei Treiber: Zum einen die Substitution von Glas durch leichtere und wirtschaftlicher zu verarbeitende Polymere und zum anderen die größeren Freiheitsgrade, die die Kunststoffe dem Produktdesign eröffnen. Die Herausforderung besteht darin, hohe optische Qualität mit einer hohen Wirtschaftlichkeit in Einklang zu bringen. Auf der K demonstriert Engel, wie sich mit Hilfe der Mehrschichttechnik (Overmoulding), dieser Spagat meistern lässt. Dafür wird auf einer E-Motion 200/110 T mit integriertem Roboter Viper 12 in einem Werkzeug von Krallmann zunächst ein Vorspritzling erzeugt und dieser in einem Folgeschritt mit weiteren Schichten desselben Materials überspritzt. Die Vorteile gegenüber dem Einschichtverfahren: Durch das Überspritzen werden Einfallstellen ausgeglichen und somit eine sehr hohe optische Qualität erzielt. Zudem fallen die Kühl- und damit die Zykluszeiten deutlich kürzer aus. Statt zwei benötigt das auf der Messe gezeigte Verfahren nur ein Spritzaggregat und steigert damit zusätzlich die Kosteneffizienz.

LIM-Verarbeitung vollautomatisch, nacharbeitsfrei, abfallfrei und gratarm

Die Sensorgehäuse für die Durchflussmessung erhalten im Spritzguss eine integrierte Dichtung. (Foto: Engel)

Vollautomatisch, nacharbeitsfrei, abfallfrei und gratarm – so lauten die wichtigsten Anforderungen bei der Verarbeitung von Flüssigsilikon. Dass die Systemlösungen von Engel nicht nur diese Vorgaben erfüllen, sondern darüber hinaus auch LIM-Mehrkomponentenprozesse sicher und effizient beherrschen, stellt eine E-Victory 200H/80W/120 combi – automatisiert mit einem Linearroboter Viper 20 – unter Beweis. In einem Werkzeug von ACH Solution werden Sensorgehäuse für die Durchflussmessung mit integrierter Dichtung gefertigt. Die Verwendung servogetriebener Spritzaggregate gewährleistet höchste Präzision, welche im LSR-Bereich bei sehr kleinen Spritzvolumina üblicherweise Sonderlösungen erfordert, hier aber mit einem Standardaggregat abgedeckt werden kann. Erstmalig für die LSR-Verarbeitung kommt bei dieser Anlage die von Engel patentierte Software iQ weight control zum Einsatz, die während des Einspritzprozesses Schwankungen der Schmelzemenge erkennt und automatisch ausgleicht.

Des weiteren bietet die Holmlostechnik der Victory- und E-Victory-Spritzgießmaschinen Vorteile für Mehrkomponentenprozesse mit Silikon. Zum einen lassen sich große Mehrkomponentenwerkzeuge auf vergleichsweise kleinen Spritzgießmaschinen platzieren und zum anderen sorgt die Plattensteifigkeit der Holmlosmaschinen für eine bessere Unterstützung der Werkzeuge, was die Gratbildung reduziert und somit die Produktqualität steigert. Der freie Zugang zum Werkzeugraum ermöglicht optimale Automatisierungskonzepte.

Größter Viper 120 feiert Messepremiere

Mit einem nominalen Traglastvermögen von 120 kg ist der Viper 120 der größte Linearroboter im Mitbewerbsumfeld. (Foto: Engel)

Der Automatisierungstechnik widmet Engel auf der K 2013 einen eigenen Ausstellungsbereich. Denn längst finden die Viper-Linearroboter nicht nur in Kombination mit einer Engel-Spritzgießmaschine, sondern auch als Ersatz für Altgeräte sowie für den Betrieb auf Maschinen anderer Marken Einsatz. Weltpremiere: Zum ersten Mal wird der neue Viper 120 auf einer Messe in Aktion zu sehen sein. Mit einem nominalen Traglastvermögen von 120 kg ist er der größte Linearroboter im Mitbewerbsumfeld. Sein Entformhub von 3.000 mm und seine Reichweite von 3.550 mm eröffnen bislang unerreichte Dimensionen im Linearhandling.

Stabilität, Dynamik und Bedienkomfort: Diese Eigenschaften vereinen die Viper-Roboter über alle Baugrößen hinweg. Dank der Konstruktion aus lasergeschweißten Stahlprofilen konnte das Eigengewicht der Roboter niedrig gehalten und so das Traglastvermögen erhöht werden. Clevere Softwarepakete reduzieren die Eigenschwingungen der Roboter auch bei langen Achsmaßen und optimieren ihre Bewegungen und Dynamikwerte im Zeichen der Effizienz. Damit tragen die Roboter in vielen Anwendungen entscheidend zur Reduktion von Zyluszeiten sowie zur Steigerung der Produktivität bei und erweisen sich zudem als äußerst energieeffizient. Da Engel Spritzgießmaschinen und Roboter aus einer Hand liefert, ist eine vollständige Integration der beiden Steuerungswelten gewährleistet.