Wie im Zusammenspiel mit einer effizienzoptimierten vollelektrischen Spritzgießmaschine das volle Potenzial der Produktionszelle ausgeschöpft werden kann, zeigt der Maschinenbauer auf der Swiss Plastics mit der Produktion von Steckern für die Fahrzeugelektronik.

Bis zu 67 % Energieeinsparung sind laut Engel, Schwertberg (Österreich), möglich, wenn von der Spritzgießmaschine über die Temperierung bis zu den digitalen Assistenzsystemen alle Komponenten der Produktionszelle perfekt ineinandergreifen und exakt auf die Anforderungen des herzustellenden Produkts abgestimmt sind. Im Falle des Messexponats ist dies ein Stecker für die Fahrzeugelektronik aus PBT. Die filigranen Strukturen erfordern eine hohe Abformpräzision, die eine vollelektrische Spritzgießmaschine vom Typ e-mac mit 800 kN Schließkraft sicherstellt. Zum Einsatz kommt ein 4-fach-Werkzeug. Das Gesamtschussgewicht beträgt 28 g. Ein Linearroboter viper in der neuen Baugröße 4 entnimmt die Bauteile aus dem Werkzeug und legt sie auf das integrierte Förderband ab.

Mit ihrer filigranen Struktur stellen Stecker für die Fahrzeugelektronik hohe Anforderungen an den Spritzgießprozess. (Foto: Engel)

Konstante Temperierverhältnisse

Für die Verarbeitung von einem Kilogramm PBT benötigt die auf der Swiss Plastics Expo präsentierte Produktionszelle lediglich 0,8 kWh Strom. Die vollelektrischen Antriebe der Maschine tragen zu dieser hohen Energieeffizienz bei. Einen noch größeren Anteil hat die integrierte Temperiertechnik in Verbindung mit digitalen Lösungen.

Fast 40 % macht die Werkzeugtemperierung am Gesamtenergieverbrauch einer Produktionszelle aus. Sie ist damit der mit Abstand größte Energieverbraucher beim Spritzgießen. Seit mehr als zehn Jahren befasst sich Engel deshalb mit der Temperierung von Spritzgießprozessen und hat hierfür ein eigenes Produktprogramm aufgebaut. So ist auch die e-mac 80 auf der Swiss Plastics Expo mit e-flomo, e temp und iQ flow control ausgerüstet.

Die Temperierwasserverteiler e-flomo überwachen und regeln Durchfluss, Druck, Temperatur und Temperaturdifferenz. Auf Basis dieser Messwerte regelt das intelligente Assistenzsystem iQ flow control die Temperaturdifferenz in allen Einzelkreisen aktiv aus. So bleiben auch bei Schwankungen im System die thermischen Verhältnisse zu jeder Zeit konstant. Das Ergebnis ist eine sehr hohe Reproduzierbarkeit und zudem ein geringer Kühlwasser- und Energieverbrauch.

Eine weitere Energieersparnis ergibt sich durch die Integration der Temperiergeräte e-temp in die CC300-Steuerung der Spritzgießmaschine über OPC UA. In der integrierten Lösung wird die Drehzahl der Temperierwasserpumpen automatisch dem Bedarf angepasst.

Angepasste Nachdruckzeit mit einem Klick

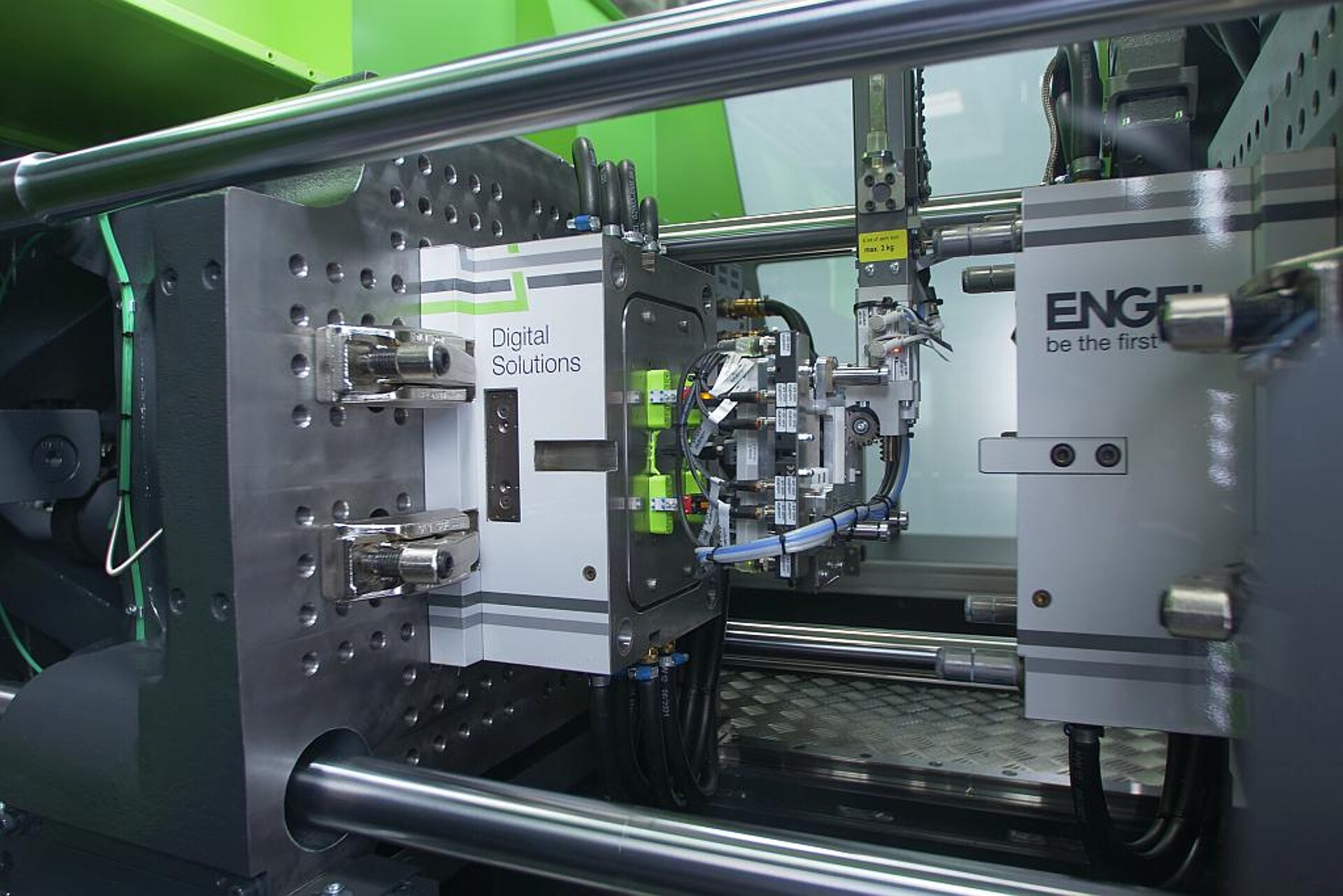

Die Spritzgießmaschine e-mac auf dem Messestand ist mit einer Vielzahl digitaler Lösungen ausgerüstet. (Foto: Engel)

Die Maschine auf der Swiss Plastics Expo ist nicht nur mit iQ flow control, sondern allen im Programm inject 4.0 verfügbaren Assistenzsystemen ausgerüstet. Diese lassen sich jeweils aktivieren und deaktivieren, damit die Messebesucher die Funktionsweise live verfolgen können. Dabei wird deutlich, wie bereits einzelne iQ-Lösungen einen hohen Nutzen stiften können. Präsentiert werden verschiedene Szenarien, unter anderem zu den Fragen einer höheren Energieeffizienz oder konstanten Bauteilqualität, selbst wenn das Rohmaterial Chargenschwankungen unterliegt.

Mit dabei: iQ hold control, der neue Sollwertassistent zur Ermittlung der richtigen Nachdruckzeit. Bislang wird die Nachdruckzeit vor allem empirisch ermittelt, was viel Zeit und auch viel Rohmaterial erfordert. Das Assistenzsystem analysiert die Werkzeugatmung sowie die Position der Plastifizierschnecke, um die passende Nachdruckzeit zu berechnen und dem Einrichter vorzuschlagen.

Da die Nachdruckzeit objektiv ermittelt wird, können auch weniger erfahrene Prozesstechniker bei einem Chargenwechsel mit nur einem Klick den Prozessparameter anpassen. Ein weiterer Effizienzgewinn ergibt sich, wenn die automatisch ermittelte Nachdruckzeit niedriger liegt als die zu Beginn eingestellte. In diesen Fällen wird die Zykluszeit verkürzt. Zudem sinkt der Energiebedarf.

Hinzu kommt der iQ process observer, der über alle vier Phasen des Spritzgießprozesses – Plastifizieren, Einspritzen, Kühlen und Entformen – hunderte Parameter im Auge behält. Durch die kontinuierliche Analyse und Aufbereitung der gewonnenen Daten ermöglicht er eine rasche Diagnose von Qualitätsschwankungen. Die Software verfügt über eine intelligente Drifterkennung, womit proaktiv auf Prozessveränderungen hingewiesen werden kann.

Kompakt und leistungsfähig

Durch eine verbesserte Kniehebelgeometrie bauen die e-mac-Maschinen kürzer als bisherige Ausführungen. (Foto: Engel)

Mit der e-mac hat Engel eine vollelektrische Spritzgießmaschine im Programm, die eine hohe Präzision, Leistung und Energieeffizienz mit einem kompakten Maschinendesign kombiniert. Sie ist auf das mittlere Leistungssegment, das durch Zykluszeiten oberhalb von vier Sekunden charakterisiert ist, zugeschnitten. Außer in der Teletronics-Industrie finden Spritzgießmaschinen dieser Baureihe Einsatz im technischen Spritzgießen sowie in den Branchen Packaging und Medical.

Sämtliche Bewegungen der e-mac – auch die Düsenbewegung und das Auswerfen – werden von servoelektrischen Antrieben ausgeführt. Damit erreicht die Maschine einen hohen Gesamtwirkungsgrad. Das Spritzaggregat wurde mit Fokus auf eine höhere Dynamik von Grund auf neu entwickelt. Es steht in drei Leistungsklassen zur Verfügung, um die Maschine im Sinne einer hohen Gesamteffizienz genau an die Anforderungen anpassen.

Durch eine verbesserte Kniehebelgeometrie bauen die Maschinen kürzer als die bisherigen Ausführungen, ohne dass der Öffnungshub verkleinert wurde. Dies sorgt für eine hohe Flächenproduktivität.