Desma Elastomertechnik, Fridingen, hat kürzlich eine Elastomerspritzgießmaschine mit einem Gesamtgewicht von 60.000 kg an einen international agierenden Kunden ausgeliefert. Auf der vertikalen Desma 968.700 Sealmaster mit einer Heizplattengröße von 2.450 […]

Desma Elastomertechnik, Fridingen, hat kürzlich eine Elastomerspritzgießmaschine mit einem Gesamtgewicht von 60.000 kg an einen international agierenden Kunden ausgeliefert. Auf der vertikalen Desma 968.700 Sealmaster mit einer Heizplattengröße von 2.450 x 1.400 mm werden Spezialdichtungen für Pkw-Batteriegehäuse produziert.

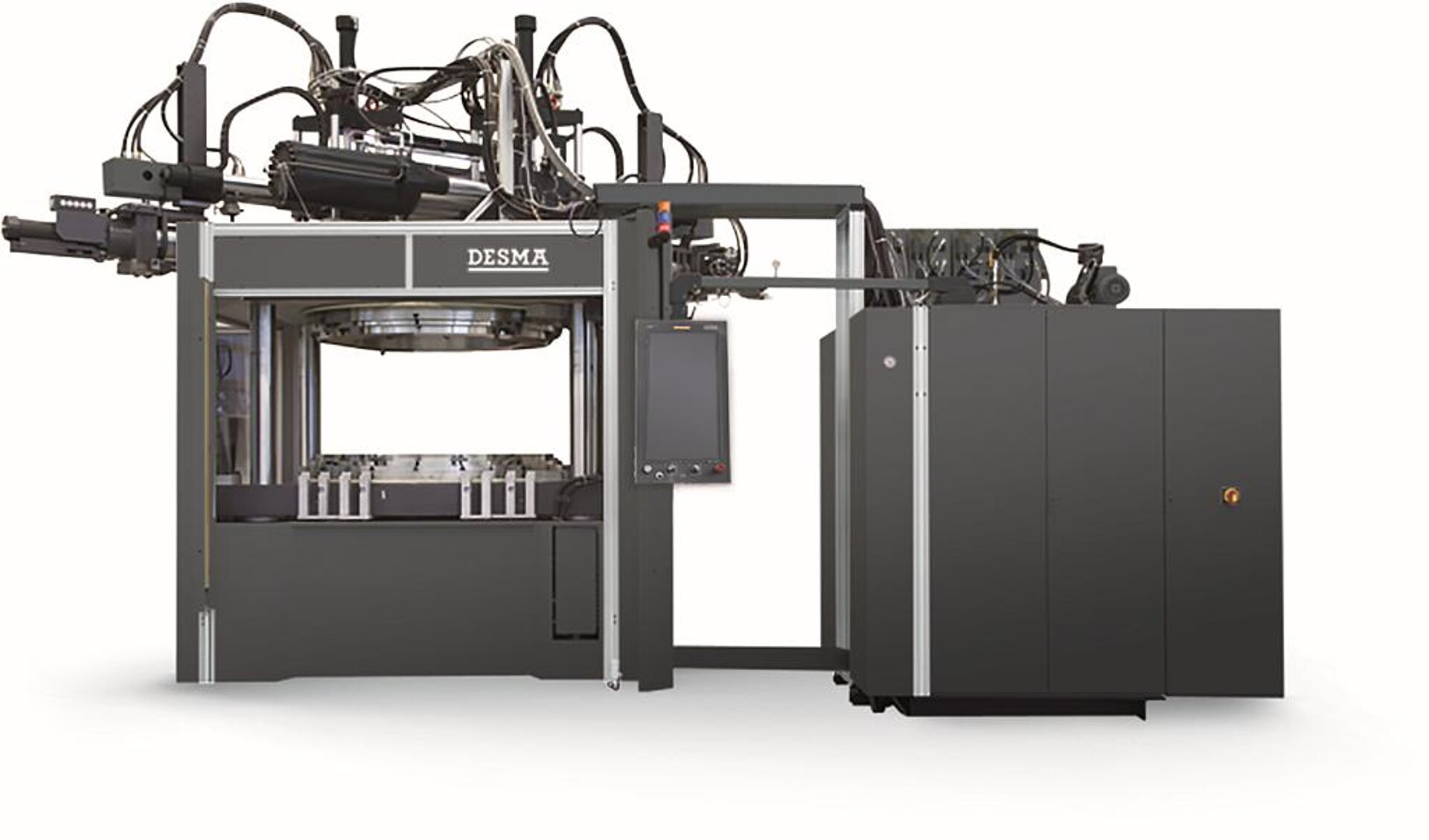

Auf der vertikalen Desma 968.700 Sealmaster werden Spezialdichtungen für PKW-Batteriegehäuse produziert. (Foto: Desma)

Die Maschine ist mit zwei FIFO-A-Spritzeinheiten mit je 1.000 cm³ Spritzvolumen ausgestattet, die zudem über separate Silikonstopfeinrichtungen verfügen. Die Spritzeinheiten können auch verschiebbar angeordnet werden, um flexibel auf unterschiedliche Dichtungsgrößen reagieren zu können. Durch die Breitseitenanordnung mit vier Zugankern ist eine gute Bedienbarkeit von zwei Seiten gegeben. Auch entsprechende Verschiebesysteme sind als Shuttlesystem für zwei Formunterplatten verfügbar. Für diesen Fall ist dann auch eine entsprechende Plattenbeheizung in der Außenstation vorgesehen.

Die Heizplatten der Maschine sind mit bis zu zwölf Regelzonen pro Platte ausgestattet, um eine exakte Temperaturverteilung auch bei unterschiedlichen Formengrößen erreichen zu können. Die Schließkraft von 7.500 kN wird über drei vollhydraulische Druckzylinder generiert. Der gesamte Formenträger wurde mittels FEM-Berechnungen so ausgelegt, dass eine gleichmäßige Druckverteilung über die gesamte Formoberfläche erreicht wird.

Mit dieser Maschinengröße erweitert Desma sein Sondermaschinenprogramm für Spezialdichtungen um eine weitere Größe. Für das Projekt realisierte der Maschinebauer zudem eine modulare Kaltkanaltechnik. Zusammen mit den FlowControl-Kaltkanalsystemen und der PressureSense-Technologie kann flexibel auf unterschiedliche Spritzvolumen pro Düse reagiert werden. Des Weiteren steht auch für diese Maschinengröße das hydromechanische QuickLock-Schnellspannsystem zur Verfügung, um Formenwechsel effizienter zu gestalten.

Die Maschine ist mit der aktuellsten Steuerung, der DRC2030TBM, ausgestattet. Durch das 24“-Display wird die volle Übersicht über den Prozess gewährleistet. Trendbasierte Anzeigen ermöglichen die frühzeitige Fehlererkennung und Behandlung, die Multitouch-Funktion eine einfache und intuitive Bedienung. Die Prozessvisualisierung ist auch Plattform und Schnittstelle für sämtliche SmartConnect-Produkte. Zusätzlich können alle Desma-Automatisierungen zentral gesteuert werden.

Die Spezialmaschine Desma TwinBenchmark kann bspw. zur Herstellung von Zylinderkopfdichtungen eingesetzt werden. (Foto: Desma)

Eine weitere Spezialmaschine zur Herstellung von zum Beispiel Zylinderkopfdichtungen ist die Desma TwinBenchmark. Diese Spezialmaschine verbindet die Vorteile einer großen Aufspannfläche mit der guten Krafteinleitung einer kompakten vollhydraulischen Schließeinheit und der niedrigen Bedienhöhe des Benchmark-Systems. Durch die Verwendung von zwei Druckzylindern mit einer Druckeinleitungsplatte wird die Schließkraft mit 5.000 kN präzise auf die rechteckige Heizplatte übertragen. Kombiniert mit biegesteifen Aufspannplatten wird eine gute Flächenpressung über die gesamte Trennebene erreicht. Die optional erhältliche Verschiebeeinrichtung ermöglicht einen ungehinderten Zugang von drei Seiten für manuelle Bedienung und Automatisierung. Somit ist auch der Einsatz von zwei Formunterteilen möglich, um die Vulkanisationsdauer als Manipulationszeit nutzen zu können.

Die Desma 968.560 ZOZO mit 5.600 kN Schließkraft ist für die Herstellung von Runddichtringen konzipiert, deshalb wurden die Heizplatten in runder Ausführung mit einem Durchmesser von 1.650 mm und radialen Heizzonen speziell entwickelt. Für eine zielgerichtete Schließkrafteinleitung in den Artikelbereich der Dichtung wurde die Druckverteilung in den gesamten Formträgerbereich durch ein angepasstes und FEM-berechnetes Druckeinleitungselement ausgelegt.

Die Maschine ist mit zwei flexibel verschiebbaren Spritzeinheiten ausgestattet, die beiden Spritzdüsen können exakt an den Angussbereich herangefahren werden und ersetzen in diesem Fall das Kaltkanalsystem. Das Resultat ist eine abfallarme Artikelproduktion.