Zum Jahreshöhepunkt der Elastomer-Branche, auf der am Montag in Nürnberg beginnenden DKT, demonstriert Desma Elastomertechnik, Fridingen, anhand von zwei Maschinen aus der S3-Baureihe die Leistungsfähigkeit seiner Technologie. Das reibungslose Zusammenspiel […]

Zum Jahreshöhepunkt der Elastomer-Branche, auf der am Montag in Nürnberg beginnenden DKT, demonstriert Desma Elastomertechnik, Fridingen, anhand von zwei Maschinen aus der S3-Baureihe die Leistungsfähigkeit seiner Technologie. Das reibungslose Zusammenspiel von Spritzgießeinheit, Peripherie, Robotern und Menschen stellt das Unternehmen ins Zentrum des Messeauftritts.

Zwei Maschinen aus der S3-Baureihe bestückt das Unternehmen mit einer ganzen Palette neu entwickelter Technologien und macht sie in Nürnberg erlebbar.

Auf einer D 969.100 Z mit ZeroWaste ITM-Topf mit acht temperierten Düsen zur angusslosen Direktanspritzung wird die abfall- und nacharbeitsfreie Elastomerverarbeitung demonstriert. (Foto: Desma)

Wie man Artikel aus Elastomeren abfall- und nacharbeitsfrei produziert, wird an einer D 969.100 Z deutlich. Ein ZeroWaste ITM-Topf wurde mit acht temperierten Düsen zur angusslosen Direktanspritzung weiterentwickelt. Der integrierte Forminnendrucksensor zum Abschalten des Transfervorgangs sorgt für ein gleichbleibendes Artikelvolumen. Durch einen schwenkbaren Schneckenzylinder ist ein schneller Mischungs- und Werkzeugwechsel innerhalb von zehn Minuten möglich.

Für Festsilikonanwendungen hat Desma die Cartridge Stuffer Device entwickelt. Dieser zum Patent angemeldeten Silikon-Kartuschenstopfer ist speziell für Kleinserien bzw. kleine Stopfvolumen eine passende Lösung zum Mischungswechsel in Minutenschnelle.

Darüber hinaus erleichtert ein neuer Kaltkanal die Arbeit: Der RapidClean CRB ist einfach und schnell zu reinigen, ohne dass er aus der Maschine ausgebaut werden muss.

Mit der Produktreihe SmartConnect 4.U werden Produktionsprozesse durch intelligente Vernetzung flexibler, effizienter und ressourcenschonender. (Foto: Desma)

Mit der Produktreihe SmartConnect 4.U demonstriert Desma bereits seit Jahren, wie Produktionsprozesse durch intelligente Vernetzung flexibler, effizienter und ressourcenschonender werden. Die Systeme sorgen für eine höhere Anlagen- und Maschinenverfügbarkeit, eine transparente und bessere Produktqualität sowie stückkostenorientierte Produktionseffizienz. Die Vorteile werden auch an dieser Maschine live zu sehen sein – einfach und intuitiv zu erfassen sowie zu bedienen mit dem SmartConnect 4.U Cockpit.

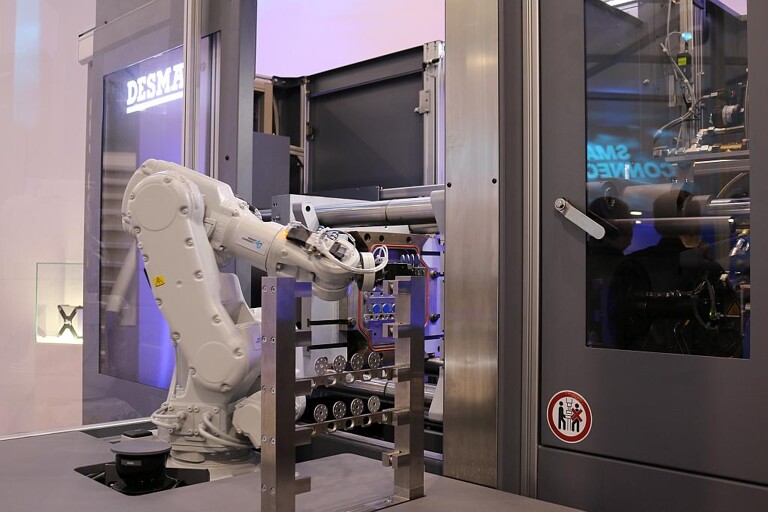

Mit Robotern schneller und hochwertiger produzieren

Die PartnerFlexCell ist eine Automatisierungslösung mit einem kollaborierenden 6-Achs-Roboter für einen vollautomatischen Produktionsprozess. (Foto: Desma)

In Zusammenarbeit mit der PartnerFlexCell bietet Desma eine Automatisierungslösung mit einem kollaborierenden 6-Achs-Roboter für einen vollautomatischen Produktionsprozess an. Mensch und Maschine arbeiten hier unmittelbar zusammen. Die Vorbestückung der Einlegeteile erfolgt durch den Bediener während der Heizzeit für mehrere Zyklen. Das Resultat ist eine Zeitersparnis bei konstantem Zyklusablauf und hoher Artikelqualität. Kommt dabei der Bediener in den Sicherheitsbereich, so unterbrechen Spritzgießmaschine und Roboter alle Bewegungen. Sobald sich der Bediener wieder in ausreichendem Sicherheitsabstand befindet, setzen beide ihre Arbeit selbstständig fort. Hierzu ist an der Steuerung keine Freigabe oder Quittierung erforderlich.

Der Aufwand, die Spritzgießmaschine zur vollautomatischen Fertigungszelle umzurüsten, ist gering. Die flexible Roboterzelle FlexCell inklusive Zusatzaggregaten ist andockbar und kann beliebig an verschiedene Spritzgießmaschinen eingesetzt werden. Desma bietet somit zum einen die Möglichkeit, dass durch eine Person mehrere Maschinen bedient werden können und zum anderen, dass die Artikelentformung und die weitere Handhabung in der Außenstation fortgeführt werden können, während ein neuer Artikel in der Schließeinheit vulkanisiert wird.

Neue Möglichkeiten mit dem Kaltkanal E-Drive

Der FlowControl E-Drive Kaltkanal ist mit elektrisch angesteuerten Verschlussdüsen ausgerüstet. (Foto: Desma)

In eine vertikale Benchmark D 968.250 ZOB hat Desma den neuen FlowControl E-Drive Kaltkanal mit elektrisch angesteuerten Verschlussdüsen verbaut. Der Füllvorgang jeder Düse kann einzeln über die Maschinensteuerung oder über den Forminnendrucksensor PressureSense angesteuert und ausbalanciert werden. Durch die elektrische Anbindung ist im Gegensatz zu einer hydraulischen eine schnellere Maschinenanpassung möglich. Die Verteilung des Materials erfolgt über demontierbare Leisten und ist sowohl mit als auch ohne Umlenkstopfen möglich. Die Komplettreinigung und der Materialwechsel lassen sich schnell und einfach durchführen.

Auch diese Maschine ist mit dem SmartConnect 4.U Cockpit ausgestattet und schafft neue Dimensionen der Kommunikation zwischen Maschinenbauer und Anwender. Mit Onlinesupport und dem Onlineshop für Ersatzteile über elektronische Maschinenakten, automatische Überwachung des Maschinenzustandes und einem intelligenten Wartungstool können weitere Verbesserungspotenziale ausgeschöpft werden.

Von weitem und auf einen Blick

An beiden voll vernetzten Anlagen wird die neueste DRC 2030 TBM Visualisierung präsentiert. Erstmals wurde dabei eine trendbasierte Maschinen- und Prozessvisualisierung realisiert, die schnellen Überblick über den aktuellen Zustand der Maschine gibt. Schon von weitem ist zu erkennen, ob die Maschine reibungslos funktioniert, sich Prozesse innerhalb der definierten Parameter befinden oder ob es Korrekturbedarf gibt. Das 24“-Multi-Touch-Panel bietet zudem eine gute Plattform für die gesamte SmartConnect4.U-Funktionalität.

Mit dem Desma SmartCube wurde die klassische Maschinenzustandsleuchte ersetzt. Informationen mehrerer Maschinenzustände können in Form von aussagekräftigen Texten und Symbolen eindeutig visualisiert werden und sind für den Maschinenbediener auf den ersten Blick erkennbar.

SmartTrace sorgt für Transparenz

Die genaue Dokumentation der Produktion und auch die Rückverfolgbarkeit der einzelnen Teile gewinnen zunehmend an Bedeutung. Mit SmartTrace wird der produzierte Artikel zum Informationsträger. Ein integrierter Laser scannt im ersten Schritt das in der Spritzgießmaschine befindliche Werkzeug mittels QR-Code. Alle für den Prozess erforderlichen Daten werden automatisch angezeigt. Wahlweise kann die eingesetzte Mischung auch mittels Handscanner gelesen und mit den prozessrelevanten Parametern verknüpft werden. Nach der Entformung wird der Artikel über eine Laserstation mit einem QR-Code versehen und es können einfach und zu jeder Zeit die wichtigsten Prozesswerte ausgelesen und zurückverfolgt werden.

Desma Elastomertechnik auf der DKT 2018:

Halle 12, Stand 502