Der nachhaltige Einsatz von Kunststoff steht seit Jahren im Fokus der Aktivitäten von Deckerform aus Aichach. Auf der Fakuma beweisen die Spritzgießexperten gemeinsam mit der Leonhard Kurz Stiftung, Fürth, bei […]

Der nachhaltige Einsatz von Kunststoff steht seit Jahren im Fokus der Aktivitäten von Deckerform aus Aichach. Auf der Fakuma beweisen die Spritzgießexperten gemeinsam mit der Leonhard Kurz Stiftung, Fürth, bei kleinem Energieeinsatz auf leistungsfähigen vollelektrischen Spritzgießmaschinen von Toyo, dass Produkte aus recyceltem PET im Vergleich zu solchen aus Neugranulat nicht nur in ihrer Funktionalität so gut wie keinen Einschränkungen unterliegen, sondern auch ästhetisch ansprechend sein können.

Auf der Fakuma zeigt der Werkzeugbau- und Spritzgießtechnikspezialist Deckerform an seinem Stand in Halle A6, wie nachhaltig der Einsatz von Kunststoff heute sein kann. Dabei unterstreichen die Kunststoffexperten, dass sie nicht nur für ausgefeilte Werkzeuge oder die vollelektrischen Spritzgießmaschinen von Toyo stehen. Sie zeigen, dass sie als Systempartner komplette, schlüsselfertige und produktionsreife Gesamtlösungen bieten können, die exakt auf die Bedürfnisse der Kunden und auf deren Werkstücke zugeschnitten sind.

Vollelektrische Spritzgießmaschinen von Toyo

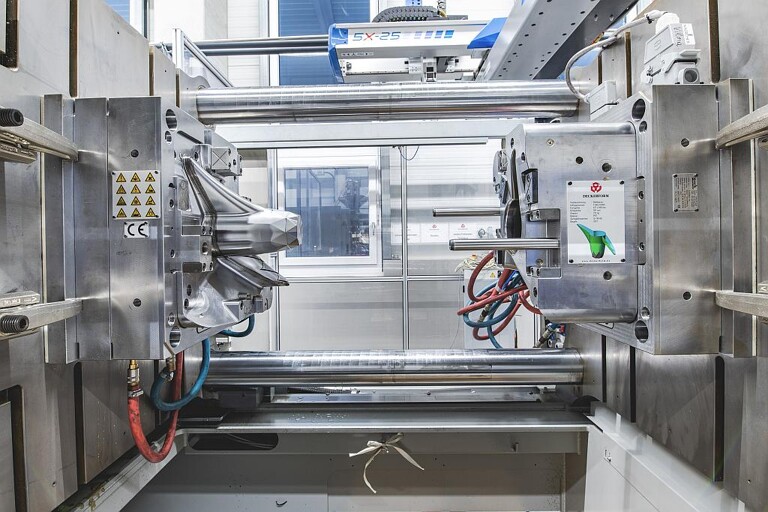

Auf einer Toyo-Spritzgießmaschine Si-230-6s mit 2.300 kN Schließkraft wird die Gießkanne von 1,8 mm Grundwandstärke auf über 3 mm Wandstärke spritzgeschäumt. Dieses Verfahren ist bei Toyo standardmäßig und ohne Aufpreis in der Maschinenausstattung enthalten. (Foto: Deckerform)

Deckerform vertreibt vollelektrische Spritzgießmaschinen der Si-6s-Serie des japanischen Premium-Herstellers Toyo exklusiv im deutschsprachigen Raum. Diese Maschinen gibt es in 14 Größen mit Schließkräften von 500 bis 13.000 kN und zudem mit zahlreichen Varianten bei den Spritzeinheiten.

Seriengemäß flexibel für verschiedene Verfahren einsetzbar

Toyo-Maschinen beherrschen in der seriengemäßen Ausstattung neben konventionellem Spritzgießen auch Sonderverfahren wie das Spritzprägen oder das materialsparende Spritzschäumen, das auf der Fakuma für die Gießkanne zum Einsatz kommt. Damit sind sie ohne Umrüsten sehr flexibel einsetzbar.

Damit bietet das Aichacher Unternehmen nach eigenen Angaben bei vollelektrischen Toyo-Spritzgießmaschinen das breiteste Portfolio im deutschsprachigen Markt. Die vollelektrische Si-Serie hat Toyo schon 1985 erfolgreich weltweit eingeführt. Toyo beruft sich auf eine lange und breite Erfahrung im Bau von vollelektrischen Spritzgießmaschinen. Die aktuelle Modellreihe des japanischen Premium-Herstellers repräsentiert bereits die sechste Generation.

Energieeffizient und nachhaltig zu mehr Ertrag

„Die vollelektrischen Toyo-Spritzgießmaschinen sind deutlich energieeffizienter und damit auch nachhaltiger als hydraulische Anlagen“, betont Anna Tschacha, Geschäftsführerin bei der Deckerform Injection GmbH. „Wir brauchen im Schnitt 0,2 kW pro kg verarbeitetem Kunststoff bei technischen Teilen – davon rund 0,11 kW, die grundsätzlich für das Aufschmelzen der Kunststoffmasse anfallen. Mit diesen Werten brauchen wir bis zu 70 Prozent weniger Strom als hydraulische Maschinen – auch bei neuen Modellen. Und auch vollelektrische Modelle anderer Hersteller liegen in Praxisvergleichen teilweise immer noch deutlich über dem Energieverbrauch von Toyo-Maschinen. Zudem erhöht sich auch die Produktivität: die Zykluszeiten verkürzen sich bei unseren Toyo-Maschinen im Vergleich zu hydraulischen Maschinen um mindestens 10 Prozent. Folglich hat der Anwender auch klare wirtschaftliche Vorteile, die zudem direkt den Ertrag steigern. Wir sehen die vollelektrischen Toyo-Spritzgießmaschinen als einen elementaren Baustein im Konzept der Nachhaltigkeit bei Deckerform.“

Ein weiterer Faktor sind innovative Verarbeitungsverfahren wie das Spritzschäumen, das auch für die Gießkanne auf der Toyo-Maschine am Fakuma-Stand zum Einsatz kommt. „Wir schäumen die Wandstärke der Kanne chemisch von 1,8 auf mehr als 3 mm auf“, erklärt Tschacha. „Das erhöht die Stabilität bei sehr effizientem Materialeinsatz.“

Werkzeug ist wichtiges Element im Nachhaltigkeitskonzept

Das Tauchkantenwerkzeug erlaubt eine variable Wandstärke der Gießkanne. Die Stammform mit Wechseleinsätzen beispielsweise für eine Transportkiste ist auch für konventionellen Spritzguss und fürs Spritzprägen geeignet. (Foto: Deckerform)

Der Heißkanal mit Nadelverschluss erlaubt einen prozesssicheren und -stabilen Spritzschäumprozess. Damit ist die Gießkannen-Form – eine Stammform mit Wechseleinsätzen beispielsweise für eine Transportkiste – auch für konventionellen Spritzguss und fürs Spritzprägen geeignet.

Aktiv können Besucher an verschiedenen Versuchsaufbauten das Verhalten geschäumter und kompakt gespritzter Bauteile erforschen. Mit Schneidbrettchen aus Vollmaterial und in der geschäumten Variante (beide auch zum Mitnehmen) können Interessierte an Messvorrichtungen etwa die Biege- und Torsionsfestigkeit der Produkte aus beiden Herstellungsweisen auch mit belastbaren Messwerten vergleichen.

Hochwertige Kunststoffteile aus Recycling-Material

Ein weiteres Element, das die Nachhaltigkeit unterstreicht, ist das Material. Der recycelte Werkstoff für die Gießkanne besteht aus PET-Transferträgerfolienresten aus der graphischen Industrie, die beim Aufbringen hauchdünner Dekorations- und Funktionsschichten auf Produkte anfallen. Diese Folien, die sonst entsorgt werden, nimmt Kurz in einem aktiven Rücknahmeprozess zurück und verarbeitet diese zu einem neuen Kunststoffgranulat, das unter dem Markennamen Recopound vertrieben wird.

Bereits in der Demo-Anwendung der Gießkanne beweist Recopound, dass es in der Verarbeitung in keiner Weise hinter Neugranulaten zurücksteht. Besonders das geringe Verzugverhalten und die hohe mechanische Belastbarkeit macht Recopound als Alternative für andere Kunststoffe interessant. Und mit der Möglichkeit des Spritzschäumens bietet das Konzept auch einen nachhaltigen Ansatz zur Materialeinsparung.

Recycling kann auch schön sein

Der recycelte Werkstoff für die Gießkanne besteht aus PET-Transferträgerfolienresten aus der graphischen Industrie. Kurz vertreibt diese unter dem Markennamen Recopound. (Foto: Deckerform)

Nicht nur wegen der Gießkanne, den Werkzeugen und den Toyo-Spritzgießmaschinen lohnt der Besuch am Deckerform-Stand: Neben der Toyo Si-230-6s ist auch eine Toyo Si-80-6s mit einem Sepro-Handling-Roboter Success 11 und dem Vario-System Gekko Compact von CycleTemp zur variothermen Steuerung des Prozesses auf der Fakuma zu sehen. Auf dieser Maschine wird der bekannte Gekko produziert.

Deckerform unterstützt zudem konkret die Messeplanung: Wer Ticketcodes für den Eintritt benötigt, kann sich über das Messeportal bei Deckerform registrieren. Alternativ auch direkt unter info@deckerform.de.