PET-Flakes können jetzt mit ZSK-Doppelschneckenextrudern von Coperion, Stuttgart, ohne Vortrocknung zu Granulat aufbereitet, im SSP-Reaktor aufkondensiert und wieder zu Flaschen verarbeitet werden, die in ihrer Qualität Neuware entsprechen. Das mit […]

PET-Flakes können jetzt mit ZSK-Doppelschneckenextrudern von Coperion, Stuttgart, ohne Vortrocknung zu Granulat aufbereitet, im SSP-Reaktor aufkondensiert und wieder zu Flaschen verarbeitet werden, die in ihrer Qualität Neuware entsprechen.

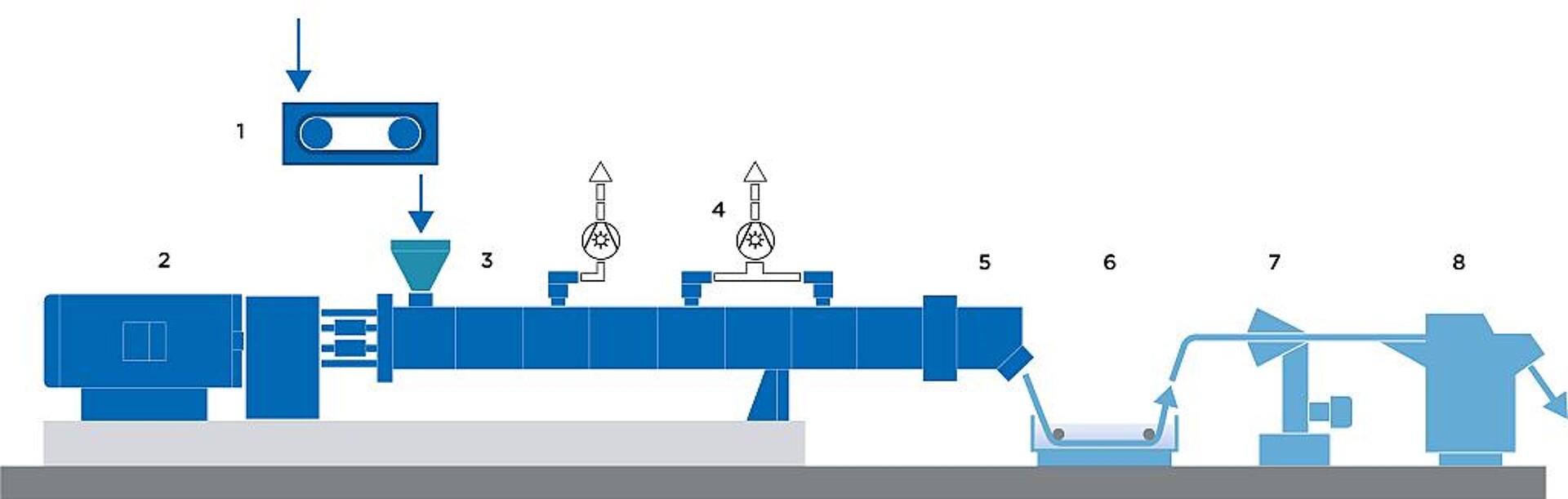

Typischer Aufbau einer Recyclinganlage, auf der PET-Flakes wirtschaftlich zu PET-Granulat aufbereitet werden: 1 – Bandwaage SWB, 2 – ZSK Doppelschneckenextruder, 3 – Zugabe von PET-Flakes, 4 -Entgasung flüchtiger Bestandteile, 5 – Austrag mit Zahnradpumpe und Filter, 6 – Wasserbad, 7 –Strangtrocknung, 8 – Stranggranulierung. (Abb.: Coperion)

Das mit diesem Verfahren hergestellte PET-Rezyklat hat von der FDA die Zulassung für den direkten Lebensmittelkontakt erhalten. Coperion-Anlagen für diesen Bottle-to-Bottle-Recyclingprozess erzielen Durchsatzraten von 2 bis 8 t/h.

Recycling-Unternehmen können dabei laut Coperion neben Betriebskosten und Logistikaufwand bis zu 30 % Energie im Vergleich zu anderen PET-Recycling-Methoden sparen.

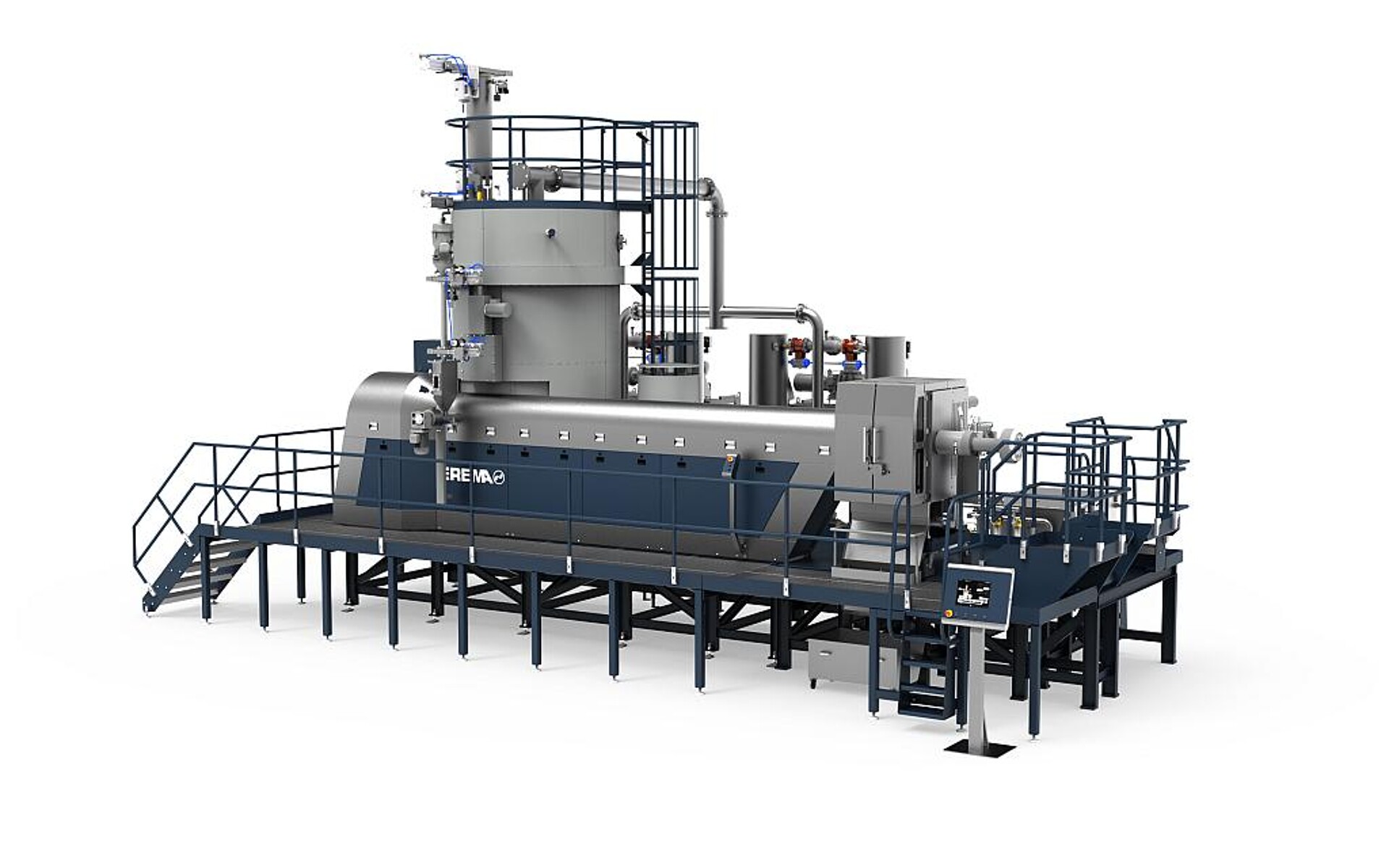

ZSK-Doppelschneckenextruder sorgen bei kurzen Verweilzeiten der Schmelze für eine gute Entgasung sowie eine hohe Dispergierung. (Foto: Coperion)

Bevor PET wiederaufbereitet werden kann, muss es zunächst zu Flakes zerkleinert und gereinigt werden. Bisherige Technologien verlangen danach das Vortrocknen, Kristallisieren oder Agglomerieren der PET-Flakes. Mit der speziellen Technologie von Coperion kann das geschredderte PET dem ZSK-Doppelschneckenextruder jedoch direkt zugeführt und dort compoundiert werden.

Die geschredderten Flakes werden über SWB-Bandwaagen oder gravimetrische Dosierer von Coperion K-Tron in den ZSK-Extruder dosiert. Zusätzlich können weitere Mahlgüter, Neuware oder Mischungen zugegeben werden. Im Verfahrensteil des ZSK erfolgen die Aufschmelzung, die intensive Entgasung und die vollständige Homogenisierung, bevor der Stoffstrom über eine Zahnradpumpe und einen Filter mit automatischem Siebwechsler an eine Strang- oder Unterwassergranulierung zur Produktion von Granulat übergeben wird.

Das Granulat wird dann in einem SSP-Reaktor aufkondensiert. Seine Qualität entspricht der von Neuware und hat von der FDA die Zertifizierung für die Lebensmitteltauglichkeit (Letter of Non Objection) erhalten. So kann das Granulat im nächsten Schritt beispielsweise wieder zu Flaschen verarbeitet werden.

Die Qualität des Endprodukts ist bei diesem Bottle-to-Bottle-Verfahren sehr hoch, heißt es bei Coperion. Der Umgang mit dem Material erfolge schonend. Die Verweilzeit im ZSK-Extruder sei kurz, die Dispergierung gut. Das hohe Drehmoment des ZSK-Extruders ermöglicht die Verarbeitung des PET bei niedrigen Temperaturen und nahezu ohne Viskositätsabbau. Die Selbstreinigung des Doppelschneckenextruders erlaubt schnelle Wechsel von Rezeptur und Farbe. Dank der Entgasungsmöglichkeiten des ZSKs werden der Schmelze flüchtige Bestandteile wie Monomere, Oligomere und Wasser entzogen und in geeigneten Abscheidern vor der Vakuumpumpe aus dem Abgasstrom abgeführt.