Fiber Patch Placement (FPP) ist eine bevorzugte Technologie, wenn es um die automatisierte Fertigung von komplexen Faserverbund-Bauteilen geht. Der additive Aufbau von Bauteilen mit passend großen Patches findet insbesondere in […]

Fiber Patch Placement (FPP) ist eine bevorzugte Technologie, wenn es um die automatisierte Fertigung von komplexen Faserverbund-Bauteilen geht. Der additive Aufbau von Bauteilen mit passend großen Patches findet insbesondere in der Luftfahrt- und Automobilindustrie, der Medizintechnik und bei Sportgeräten Anwendung. Durch eine enge Zusammenarbeit mit führenden Herstellern von Komponenten für die Luft- und Raumfahrt entwickelt Cevotec, Taufkirchen bei München, den gesamten Patch-Placement Prozess entlang den Anforderungen der Branche weiter.

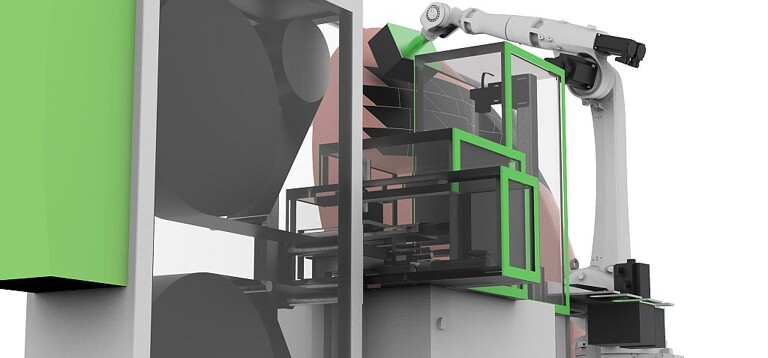

Entwickelt wird die automatisierte Verarbeitung eines speziellen Multi-Material-Mixes innerhalb einer einzigen Anlage. (Abb.: Cevotec)

Samba Multi verfügt über eine parallele Zuführung von verschiedenen Materialien zur Verarbeitung in einem System und kann diese präzise auf 3D Sandwich-Kerne oder Formwerkzeuge ablegen. Durch die Montage der FPP Einheit auf einer Linearachse ermöglicht das Konzept auch die Herstellung von besonders langen und breiten Bauteilen für die Luft- und Raumfahrt. Angepasst auf die Bauteilgröße wurden auch die Patch-Greifer auf DIN-A5 und DIN-A4 Größe skaliert, um den gängigen Flugzeugbauteilen gerecht zu werden. Ein integrierter Greiferbahnhof ermöglicht darüber hinaus das einfache Austauschen von Greifern im laufenden Prozess.

„Das automatisierte Multi-Material-Layup bei komplexen Sandwich-Bauteilen wirkt sich ausgesprochen positiv auf die Prozesszeiten und damit die Produktionsmenge aus“, erklärt Thorsten Gröne, Geschäftsführer von Cevotec. „Durch die Ablage mit kontrolliertem Druck und Wärme können Zwischen-Kompaktierungen häufig vermieden und Prozesszeiten signifikant reduziert werden.“ Zudem, so Gröne weiter, senkt FPP in vielen Anwendungen nachhaltig die operativen Produktionskosten. „Materialeinsparungen von 20 – 50 % spielen dabei natürlich eine große Rolle, aber häufig ermöglicht die Automatisierung mit FPP weitere Optimierungen im Gesamtprozess.“

Ein weiterer Vorteil von Samba Multi ist die hohe Skalierbarkeit des Produktionsprozesses. „Ein und derselbe Prozess funktioniert sowohl bei wenigen hundert Stück pro Jahr, als auch für mehrere tausend Stück pro Jahr“, führt Michl aus. Das sind Szenarien wie sie z. B. in der aufstrebenden „Flying Car“-Branche vorkommen. „Dank Schnellwechselsystem und kurzen Rüstzeiten ist ein Produktwechsel am System kein Problem und wirtschaftlich sinnvoll: so können mehrere Bauteile ein erstes FPP System anfänglich auslasten, und mit steigenden Stückzahlen wird der Maschinenpark erweitert und die Anlagen dedizierter. Der Vorteil: der Prozess bleibt gleich – eine erneute Bauteil-Entwicklung und Qualifikation sind nicht notwendig.“

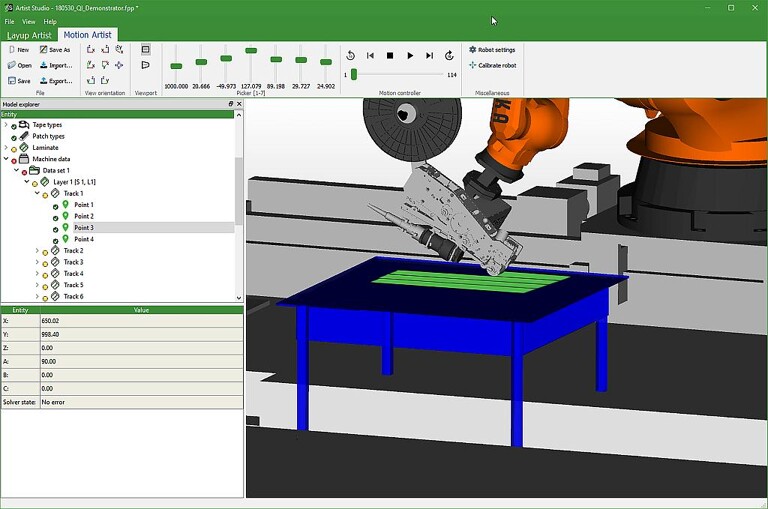

Das neue Modul Tape Artist kombiniert die Laminatplanung für FPP und AFP in die CAE-Software Artist Studio. (Abb.: Cevotec)

Das Modul wird – ebenso wie Sama Multi – auf Leitmessen und Konferenzen im Herbst dieses Jahres, wie Composite Europe, Advanced Engineering, und GoCarbon Fiber, dem Publikum vorgestellt und gegen Ende des Jahres erhältlich sein.