„Wir machen Fahrzeuge leichter. Damit Sie mehr Nutzlast transportieren können. Und weniger Energie verbrauchen.“ Das ist das unternehmerische Credo der Carbon Truck &Trailer GmbH (Carbon TT), Stade. Eine neue iPul-Strangziehanlage […]

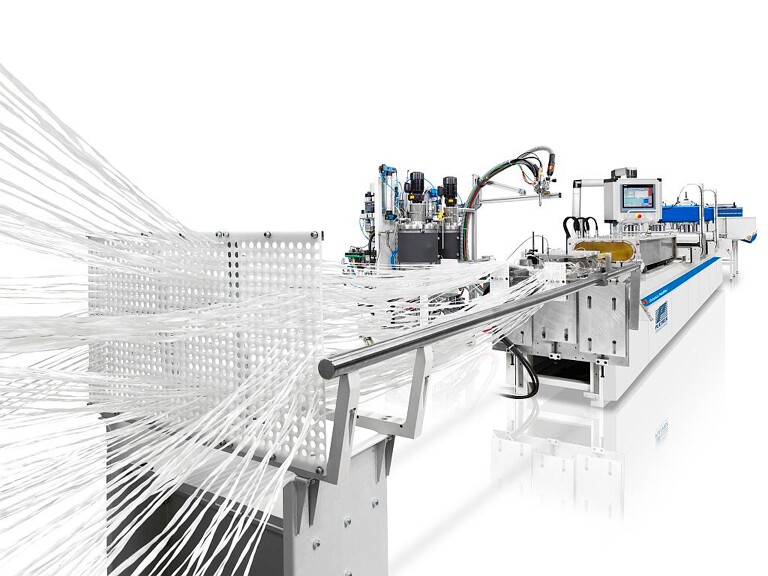

Eine iPul-Pultrusionsanlage von Pultrex ging jetzt bei Carbon TT in Buxtehude bei Hamburg in Betrieb. Sie produziert hochbelastbare CFK-Profile, die in Chassis von leichten Nutzfahrzeugen zum Einsatz kommen. (Fotos: KraussMaffei)

„Wir machen Fahrzeuge leichter. Damit Sie mehr Nutzlast transportieren können. Und weniger Energie verbrauchen.“ Das ist das unternehmerische Credo der Carbon Truck &Trailer GmbH (Carbon TT), Stade. Eine neue iPul-Strangziehanlage für Leichtbauprofile aus carbonfaserverstärktem Kunststoff (CFK) trägt jetzt maßgeblich zum Erfolg des Unternehmens aus Stade bei. Die neu installierte Pultrusionsanlage, geliefert von der britischen KraussMaffei-Tochter Pultrex produziert Profilteile für rund 70.000 Fahrzeugchassis jährlich.

Pioniergeist bewiesen KraussMaffei und Pultrex nicht nur in der Konzeption der auf die Kundenbedürfnisse maßgeschneiderten Anlage. „Trotz aller Widrigkeiten konnte die Anlage termingerecht angeliefert und in Betrieb genommen werden“, erklärt Wolfgang Hinz, KraussMaffei-Vertriebsleiter Expert Sales Faserverbund und Oberflächentechnologien. Die politischen Unwägbarkeiten rund um den Brexit und den Auswirkungen und weitere Einschränkungen der Corona-Pandemie waren bei der Bestellung der Anlage Mitte 2020 ja noch nicht absehbar. „Die Erfahrung und das Commitment der Monteure und Projektleiter halfen, die Inbetriebnahme wie geplant zu erreichen“, so Hinz weiter.

Neuer Standort für wachsende Bedürfnisse

Das Team von Carbon TT ist stolz auf die neue iPul-Pultrusionsanlage von Pultrex. Links im Bild Carbon-TT-Geschäftsführer Gerret Kalkoffen. (Foto: Carbon TT)

Das junge Unternehmen Carbon TT ist auf den Bau von Chassis auf Carbonfaserbasis für leichte Nutzfahrzeuge spezialisiert. Jetzt haben die CFK-Spezialisten am Standort Buxtehude bei Hamburg eine neue, hochautomatisierte iPul Pultrusionsanlage derKraussMaffei-Tochter Pultrex in Betrieb genommen. Produziert werden große CFK-Profile in Serie, die in hochbelasteten Bauteilen z. B. für Busse, Kleinlastwagen und Wohnmobilen zum Einsatzkommen. „Die neue iPul-Anlage ermöglicht uns, Bauteile in Serie mit konstant hoher Qualität herzustellen. Gleichzeitig ergänzt sie unser Alleinstellungsmerkmal im Bereich multiaxialer Pultrusion – weltweit gibt es nur fünf vergleichbare Anlagen“, so Gerret Kalkoffen, Geschäftsführer von CarbonTT

Weniger Gewicht und mehr Nutzlast

Bis zu 60 % leichter als vergleichbare Stahlkonstruktionen sind die Chassis aus CFK-Bauteilen, die bei Carbon TT gefertigt werden. Pultrusionstechnik von Pultrex ist die technische Basis der neuen Fertigung. (Foto: CarbonTT)

„Unsere Carbon-Leichtbaulösungen helfen dabei, die steigenden Anforderungen an Nachhaltigkeit, Effizienz und Sicherheit zu erfüllen. Besonders bei batterie- und wasserstoffelektrischen Fahrzeugen, können Carbonfasern neben ihrem Gewicht auch weitere Materialvorteile ausspielen“, erklärt Kalkoffen. Ein CFK-Chassis ist etwa 60 % leichter als vergleichbare Stahl-Chassis – diese Gewichtsreduktion senkt den CO2-Ausstoß und steigert sowohl die Nutzlast als auch die Reichweite. Zudem kompensiert das CFK-Chassis das Mehrgewicht von Batterien bei Elektrofahrzeugen und schützt diese effektiv im Crash-Fall.

Pioniere unter sich

Gelungener Anlauf: Wenige Minuten nach der ersten Inbetriebnahme konnten bereits CFK-Träger aus der neuen iPul Anlage entnommen werden. Gelegeumformung, Werkzeug, Greifer und Anlagentechnik produzierten verlässlich Bauteile von hoher Qualität. (Foto: Carbon TT)

„Unsere Kunden sind anspruchsvolle Automotive-OEMs. Entsprechend hoch sind unsere Anforderungen an die Technik und den Service für unsere Produktionsanlagen“, so Kalkoffen. „Mit Pultrex haben wir einen Partnergefunden, der auf jahrzehntelange Erfahrung in der Pultrusion zurückblicken kann und gemeinsam mit KraussMaffei einen schnellen und verlässlichen Service bietet.“ Vor allem das innovative Greiferkonzept der Pultrex-Anlage hat überzeugt. „Die Greifer arbeiten präzise und ohne Schlupf. Das ist die Voraussetzung für die hohe und konstante Qualität unserer komplexen CFK-Profile.“ Zudem kommen bei Pultrex und KraussMaffei alle Systemkomponenten sowohl beider Misch-und Dosiertechnik als auch beider Injektions-und Strangzieh-Technologie aus einem Haus. Und auch im Servicefall gibt es einen zentralen Ansprechpartner.

Produktion in Hochgeschwindigkeit just in Time

Bei der Produktion geben die Stückzahl- und Prozessanforderungen der Kunden von Carbon TT große Automotive-OEMs, den Takt vor. Hier kann die iPul-Technologie ihre hohe Leistungsfähigkeit voll ausspielen. Produziert werden kann mit einer Geschwindigkeit von bis zu 2,25 m/min bei 200 kN Zugkraft. Für große und komplexe Profile kann sogar mit bis zu 400 kN im Parallelbetrieb pultrudiert werden.

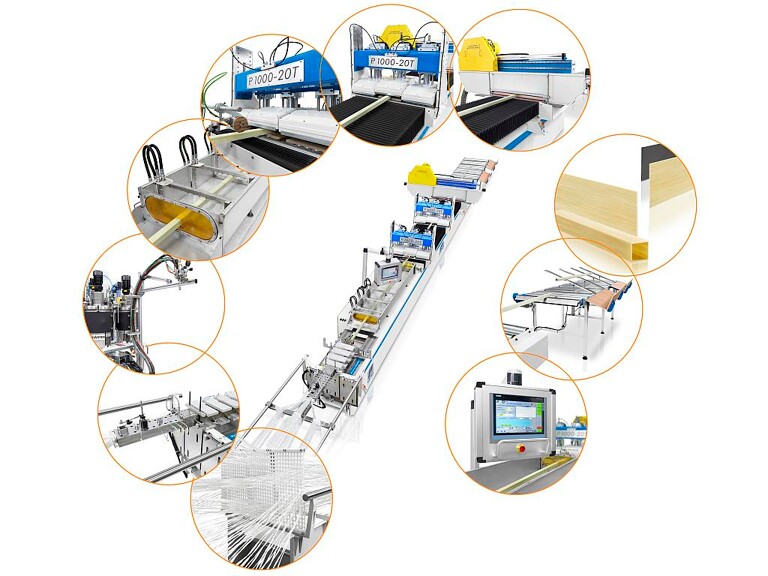

Maßgeschneiderte Anlage

Bei Pultrex kommt die gesamte Pultrusionsanlage aus einer Hand. Herzstück der iPul-Technologie ist die Injektionsbox. Endlose Faser-Rovings werden darin mit einer Matrix getränkt zu Composite-Profilen geformt. (Fotos: KraussMaffei)

Für die faltenfreie Umformung multiaxialen Geleges hat CarbonTT eine eigene Gelegeführung entwickelt. Diese kommt bei der neuen Anlage erstmalig zum Einsatz. Die Injektionsbox ermöglicht es, die außergewöhnlich großen Profile bei starken Wanddicken und hohem Faservolumenanteil fehlerfrei und schnell zu imprägnieren.

Die Fasern werden in der Injektionsbox mit einer Polyurethan-Matrix getränkt und der endgültigen Profilform angenähert. Zugleich vermeidet die geschlossene Box störende Gerüche, die bei der Fertigung mit offenen Wannenbädern auftreten.

Das Werkzeug wurde von Carbon TT entsprechend Spring-in und Schrumpf von der Endgeometrie adaptiert und konstruiert. Die Profile werden von der Anlage automatisiert auf Endmaß beschnitten und im Anschluss weiterverarbeitet.