Autogläser, die in Werkzeugen mit dem neuen PUR-Flush-Dichtkonzept von BBG, Mindelheim, umgossen werden, gehen seltener zu Bruch als mit herkömmlichen Formen. Gleichzeitig gelingt das Umgießen mit PUR präziser. Dadurch verkürzen […]

Autogläser, die in Werkzeugen mit dem neuen PUR-Flush-Dichtkonzept von BBG, Mindelheim, umgossen werden, gehen seltener zu Bruch als mit herkömmlichen Formen. Gleichzeitig gelingt das Umgießen mit PUR präziser. Dadurch verkürzen sich die notwendigen Nacharbeiten auf bis zu ein Viertel der Zeit. Das berichtet der Werkzeug-, Maschinen- und Anlagenbauer BBG von Kunden, die die von ihm entwickelte neue Technologie bereits verwenden. Eingesetzt werden kann sie bei Einscheiben-Sicherheitsglas (ESG) genauso wie bei Verbund-Sicherheitsglas (VSG) und teilvorgespanntem Glas (TVG).

Bruchgefahr und aufwändige Nacharbeiten

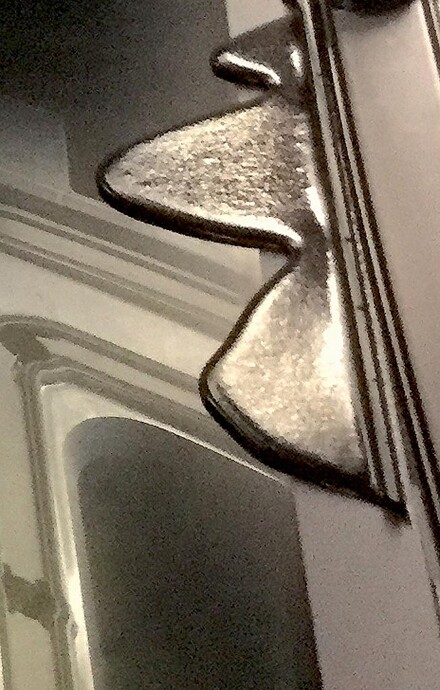

Beim PUR-Umschäumen großer Autoscheiben in herkömmlichen Werkzeugen kann es schnell zu Glasbruch kommen. (Foto BBG)

Immer dünnere und größere Autogläser sowie die Integration zusätzlicher Funktionen bei schaltbaren Gläsern, beispielsweise zum Verdunkeln, stellen die Zulieferer vor wachsende Herausforderungen. Bernhard Satzger, Senior Vertriebs- und Projektmanager bei BBG, hat sich mit der Thematik ausgiebig befasst: „Ein wichtiger Grund für den aktuellen Schwenk weg vom klassischen Schiebe- und Ausstellglasdach hin zu Panoramascheiben und dächern ist, dass sie mehr Licht in den Innenraum eines Wagens bringen. Ein helles Ambiente mit einem offenen Raumgefühl wird momentan von den Kunden sehr geschätzt.“

Außerdem sind Panoramascheiben leichter, dadurch kann der Hersteller mit ihnen gleichzeitig das Gesamtgewicht des Fahrzeugs reduzieren. Im Extremfall lässt sich sogar die gesamte Dachhaut in Glas realisieren, was spürbare Gewichts- und damit Kosteneinsparungen ermöglicht. Satzger ergänzt: „Dieser Trend ist momentan sehr ausgeprägt, er stellt Glaslieferanten und -veredeler allerdings vor neue Herausforderungen.“

Rund 5 m² Glas werden dem Kfz-Zulieferer Continental zufolge bereits heute im Durchschnitt in einem Auto verbaut. Mit einem großen Panoramadach kommen zusätzlich noch einmal 2,5 m² Glasfläche hinzu. Bevor Autogläser in Fahrzeugen eingebaut werden, erhalten Sie Rahmen aus Polyurethan.

Herausforderung große Scheiben

Da große Scheiben mitunter stark gewellt sind, treten oft unerwünschte Überschäumungen auf, die aufwändig von Hand entfernt werden müssen. (Foto BBG)

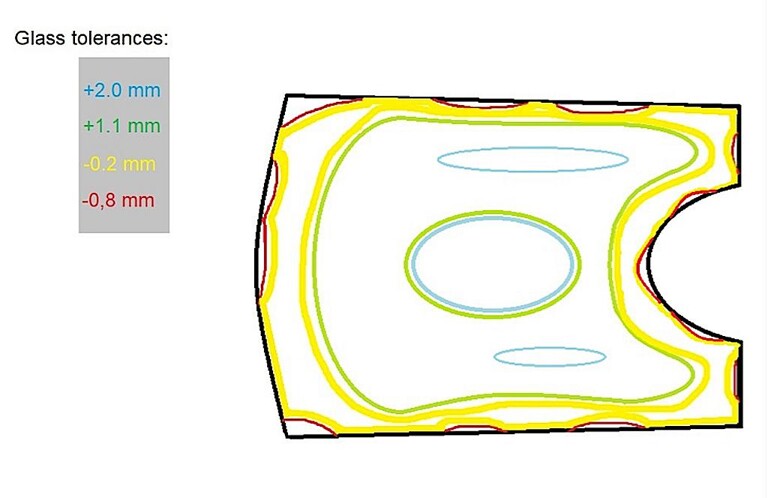

Bedingt durch den Herstellungsprozess entstehen allerdings bei großen Scheiben oft sehr große Randwelligkeiten und Abweichungen in der Biegung von bis zu 5 mm. Daher ist das Handling diffizil und sie sind schwierig zu umschäumen.

Zwei Probleme gibt es: Gewölbte Gläser in Größenordnungen von mehreren Quadratmetern mit komplexen Geometrien bestehen in der Regel aus mehrlagigem VSG. Sie erreichen eine Dicke von insgesamt 4,8 bis 6 mm und bekommen beim PUR-Umgießen leicht Sprünge. Da die Scheiben mitunter stark gewellt sind, treten außerdem oft unerwünschte Überschäumungen auf. „Überstehendes PUR, das unsaubere Ränder verursacht, muss dann aufwändig von Hand getrimmt, also entfernt werden. Das kann pro Scheibe fünf Minuten dauern.“

Satzger beschäftigt sich bei BBG seit vielen Jahren mit der Projektierung von Werkzeugen zum Glasveredeln mit PUR, TPE und PVC. Über ein Jahr lang hat er daran gearbeitet, die Fertigungsqualität beim PUR-Umgießen zu verbessern.

Gutteil bereits beim ersten Schuss

„Wir hatten keinen Glasbruch. Normalerweise geht die eine oder andere Scheibe beim Einfahren eines neuen Werkzeugs zum Glasumschäumen zu Bruch. Bei unserem Werkzeug mit dem neuen PUR-Flush-Dichtkonzept gelang dagegen bereits der erste Versuch. Alle weiteren Schüsse waren ebenso erfolgreich“, berichtet Satzger über die ersten positiven Praxiserfahrungen.

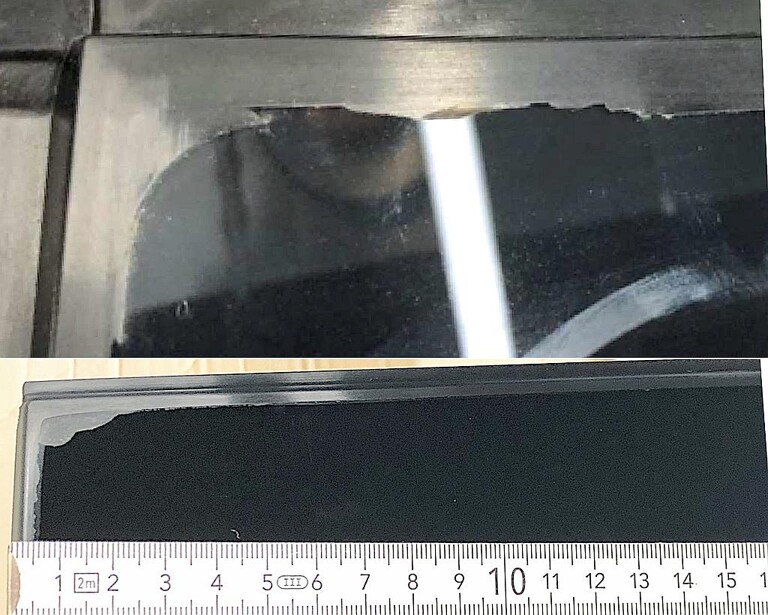

Zum guten Flush-Ergebnis erklärt der Vertriebs- und Projektmanager: „Das unerwünschte Austreten von Polyurethan auf der Innenseite der Gläser wird gänzlich vermieden. Stattdessen bildet sich beim Umschäumen mit PUR eine exakte Abgrenzung zwischen Glas und Kunststoff. Bedingt durch die Randwelligkeit des Glases können zwar noch kleinste Häutchen entstehen, diese lassen sich aber mit einem Bimsschwamm leicht wegwischen.“

Fertigungszeiten und Ausschuss sinken

Polyurethan-Umguss eines großen VSG-Panoramaautoglases in einem Werkzeug mit PUR-Flush-Dichtkonzept (unten) und ohne (oben). (Foto BBG)

„Der Glasbruch ist drastisch zurückgegangen und die Zeiten für Nacharbeiten sind von vier auf eine Minute pro Scheibe in einem Benchmark-Vergleich gesunken“, berichtet Satzger. Die Zahl der Gutteile sei deutlich gestiegen und die Fertigungszeiten hätten sich verkürzt. Der Kunde, ein Glaszulieferer für die Automobilindustrie, ist ihm zufolge mit dem Ergebnis sehr zufrieden: „Seine Investitionskosten für das Umarbeiten des vorhandenen Werkzeugs mit dem PUR-Flush-Dichtkonzept amortisieren sich bereits in kurzer Zeit.“

Deutliche Einsparungen sind seiner Einschätzung nach bei vielen Herstellern möglich. So auch bei einem Glaszulieferer für die Automobilindustrie, der ihm gegenüber bei 10.000 Panoramascheiben einen Ausschuss von bis zu 50 % beklagte. Ihm stellte Satzger beim Einsatz eines Werkzeugs mit PUR-Flush-Dichtkonzept eine Fehlquote von unter einem Prozent in Aussicht.