Der Maschinenbauer zeigt auf JEC Anfang März Technologie für die Herstellung von Leichtbauteilen aus Kunststoff. Das Unternehmen hat Know-how in der Entwicklung und Herstellung von Werkzeugen sowie Formenträger- und Pressensystemen bis hin zu vollautomatisierten Komplettanlagen.

Im Mittelpunkt steht die Produktionstechnologie für Komponenten aus glasfaser- (GFK) und kohlenstofffaserverstärkten (CFK) Verbundstoffen sowie aus Materialkombinationen mit einem Kern aus Papierwaben (Paper Honeycomb). Exemplarisch zeigt BBG auf der Messe Kundenprodukte, darunter Rahmen von Flugzeugfenstern, Batteriekästen für Elektroautos und Karosserieteile von Fahrzeugen.

BBG hat Erfahrung in der Entwicklung und Herstellung von Werkzeugen, Formenträgersystemen (im Bild), Composite-Pressen und kompletten Produktionsanlagen. (Foto: BBG)

Zu den weltweiten Kunden zählen sowohl Flugzeug- und Fahrzeugbauer als auch ihre Zulieferer. Oftmals beginnt die Zusammenarbeit bereits während der Produktentwicklung. Hierbei profitieren die Auftraggeber vom langjährigen interdisziplinären Wissens- und Erfahrungsschatz aus der Entwicklung und dem Bau von Werkzeugen, Maschinen und Anlagen. Prototypenbauteile können auf BBG-Produktionstechnik in den Technika in Mindelheim, Oxford (Michigan/USA) und Changchun (China) gefertigt werden.

BBG fertig an seinem Firmensitz in Mindelheim und an zwei weiteren Fertigungsstandorten in den USA und China. (Foto: BBG)

Für die Serienfertigung betreut BBG als Generalunternehmer die Projektierung, Planung und Realisierung der Gesamtanlagen – bei Neuprojekten ebenso wie bei der Modernisierung bestehender Systeme. Kernkomponenten wie Werkzeuge, Formenträger- und Pressensysteme entwickelt und fertigt BBG selber, andere Elemente steuern langjährige Partner bei.

Hierbei übernimmt das Unternehmen die Auswahl und Integration der Module und die Schnittstellenabstimmung. Darüber hinaus zählen die Automatisierung, Installation und Inbetriebnahme einschließlich der Schulung der Bediener zum Leistungsspektrum.

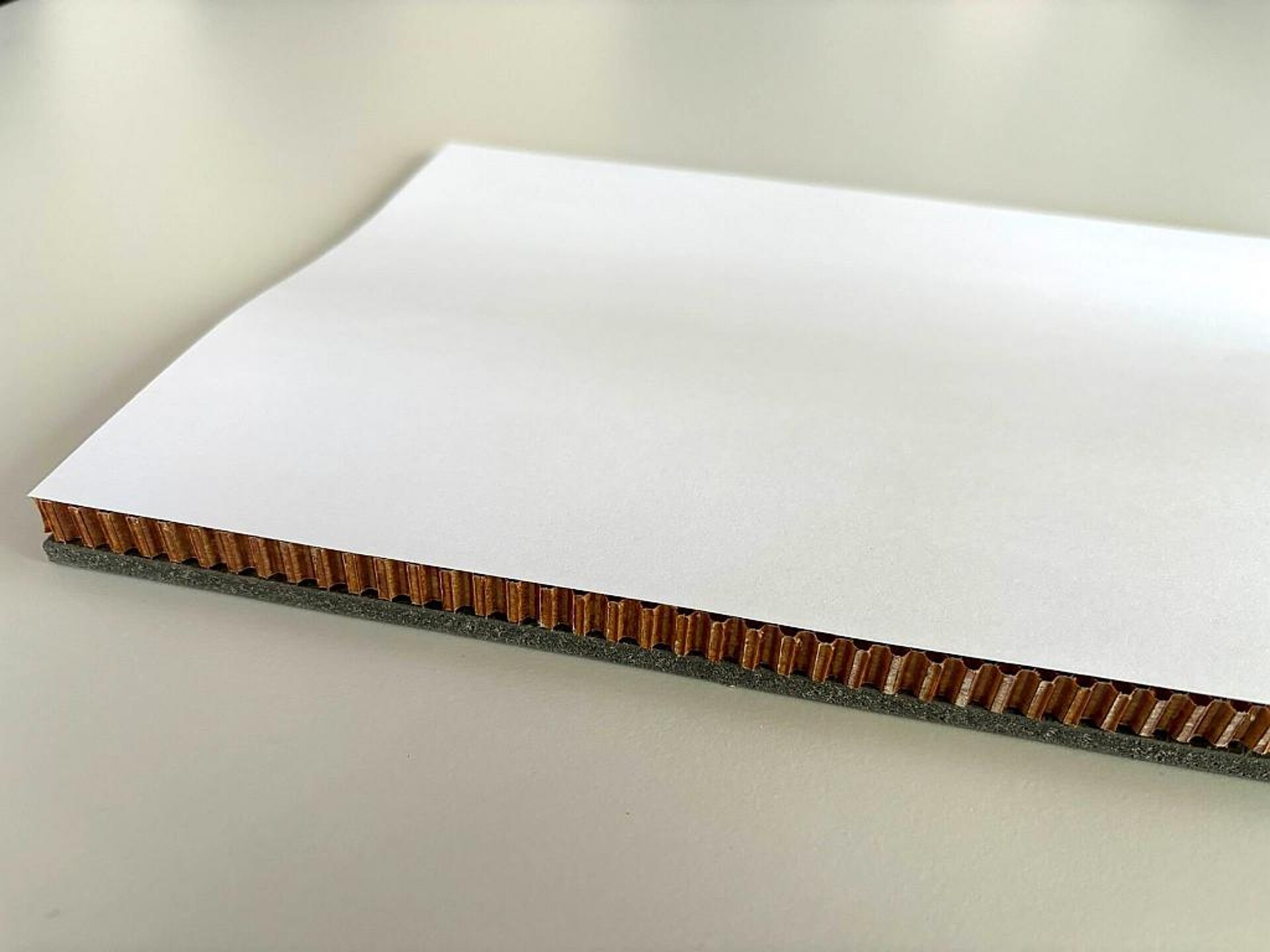

Leichtbauteile, die im Paper-Honeycomb-Verfahren hergestellt werden, sind trotz ihres geringen Gewichts sehr stabil. (Foto: BBG)

Im Werkzeugbau ist BBG ebenfalls breit aufgestellt. Das Unternehmen entwickelt und fertigt Werkzeuge und Formen für eine Vielzahl von Produktionsverfahren. Diese werden im Composite Spray Molding (LFI), Composite Sheet Molding (CSM) und Compression Molding (PHC) genauso eingesetzt wie beim Low & High Pressure RTM (LP & HP-RTM), Overmolding und Insert Molding und Reaction Injection Molding (RIM). Auch für Hinterschäumen und Tiefziehen von Folien, bei der Glasveredelung mittels PUR, PVC und TPE und beim Isolieren von Warmwassertanks mit PUR-Hartschaum bietet der BBG-Werkzeugbau umfangreiche Expertise.