Zur zuverlässigen Auslegung von Kunststoffteilen sind gute Materialdaten für die Spritzgießsimulation wichtig. Wie die Materialcharakterisierung mit pvT-Daten richtig gelingt und was dabei zu beachten ist, beschreiben Tobias Haedecke, Bereichsleiter Engineering, und Taraneh Lewtschenko, Prüflabor.

Kunststoffformteile werden im Regelfall speziell für Ihren Einsatzort und die entsprechende Anwendung ausgelegt. Dabei liegt der Fokus häufig stark auf der Einbausituation in der Baugruppe und den im Einsatz herrschenden Belastungen. Oftmals wird dabei allerdings einem elementaren „Zwischenschritt“ zwischen Entwicklung und Anwendung zu wenig Aufmerksamkeit geschenkt – der Herstellung im Spritzgießprozess. Und genau hier setzt die Materialcharakterisierung für die Erstellung eines softwarespezifischen Materialdatensatzes für die Prozesssimulation an. Um das Kunststoffformteil für den Herstellungsprozess zu optimieren und unnötige Korrekturschleifen und Anpassungen am späteren Spritzgusswerkzeug zu umgehen, muss eine möglichst genaue Prozess-/Spritzgießsimulation durchgeführt werden, die jedoch nur erfolgsversprechend sein kann, wenn die Materialdaten gewissenhaft ermittelt wurden. Es gilt der bekannte Leitsatz: Die Simulationsergebnisse können nur so gut sein, wie Ihr Input. Durch eine frühzeitige, gewissenhafte und präzise Betrachtung des gesamten Fertigungsprozesses, bereits während der Entwicklungsphase, lassen sich potenzielle Fehler vermeiden, was sowohl Zeit als auch Kosten spart.

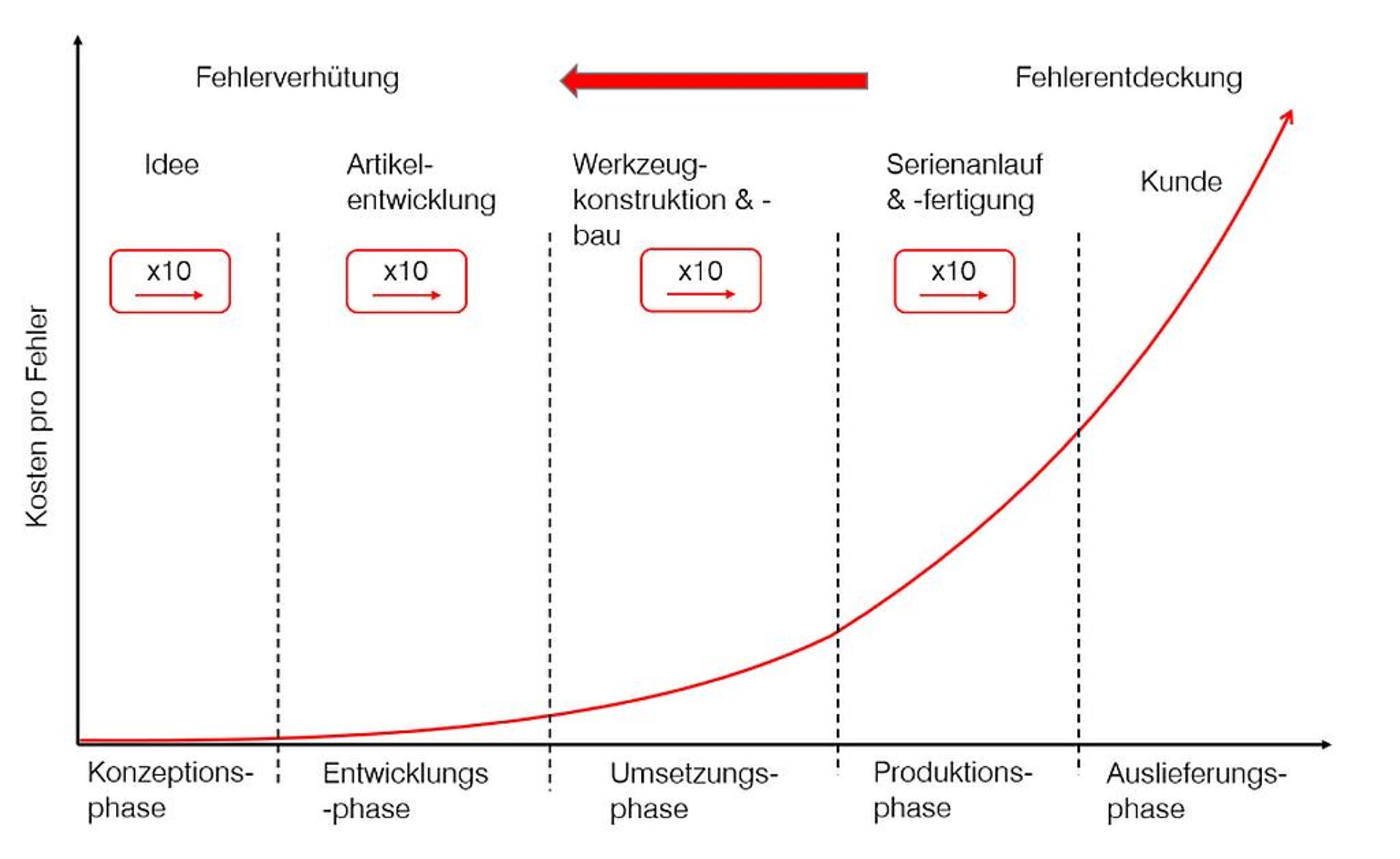

Dieser Aspekt lässt sich mit der Zehner-Regel der Fehlerkosten (siehe Abbildung 1) veranschaulichen. Sie besagt, dass ein Fehler mit fortlaufender Projektphase umso kostenintensiver wird, je später er entdeckt wird – und zwar um den Faktor 10.

Prozessführung im Spritzgießprozess

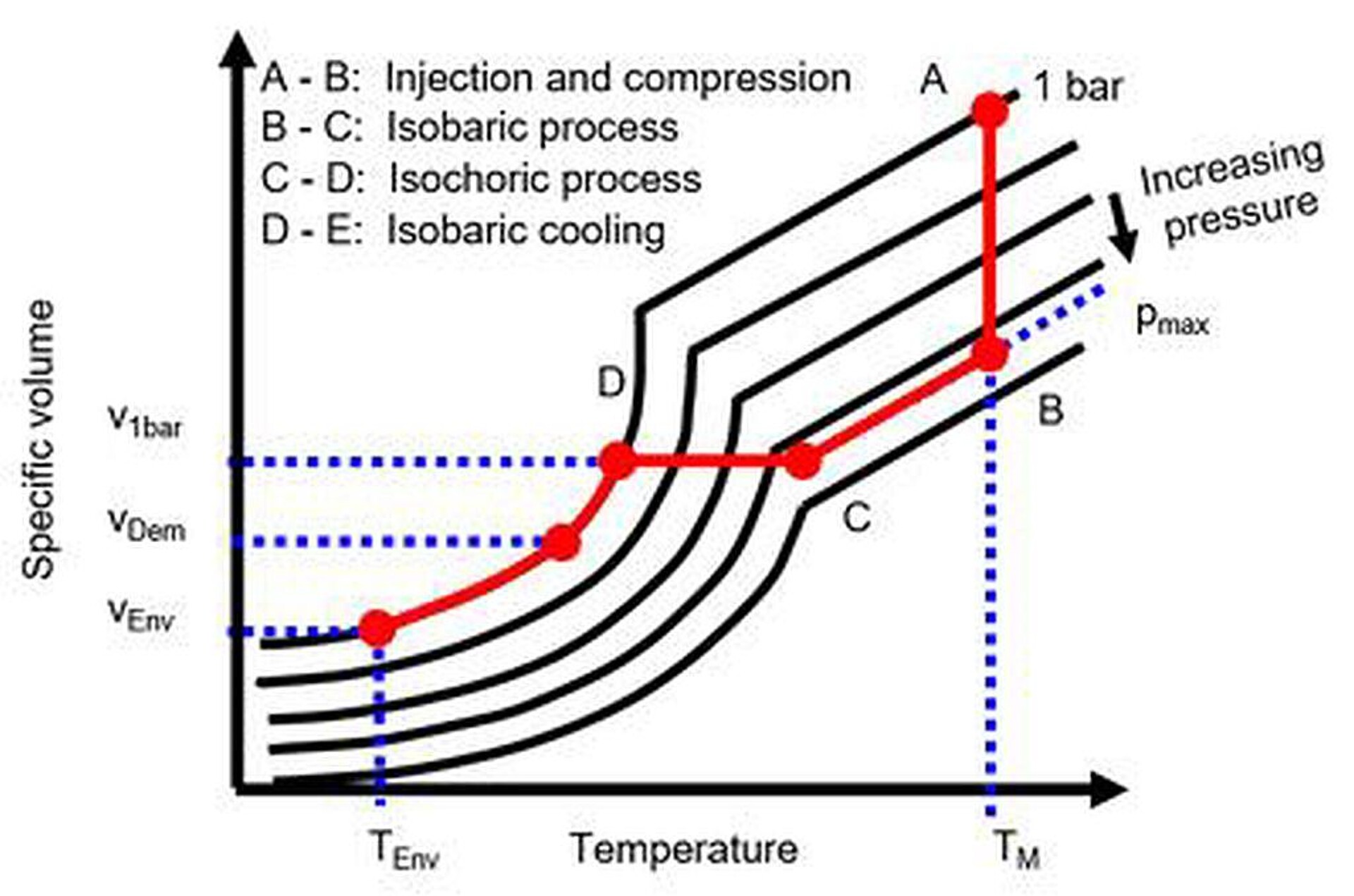

Das pvT-Verhalten (Druck-Volumen-Temperatur) von Kunststoffen als Beschreibung des spezifischen Volumens als Funktion in Abhängigkeit von Druck und Temperatureinwirkung, spielt eine wesentliche Rolle in der Verarbeitung (siehe Abbildung 2) im Spritzgießprozess.

A-B (Füllphase): In dieser Phase wird der Druck bei konstanter Temperatur erhöht, wodurch das spezifische Volumen sinkt.

B-C (Nachdruckphase): Das spezifische Volumen nimmt bei gleichbleibendem Druck und sinkender Temperatur ab. Am Ende dieser Phase, bei Punkt C, ist der Siegelpunkt erreicht und der Angussanschnitt erstarrt.

C-D (Halte- und Kühlabschnitt): Die Schmelze erstarrt vollständig und das spezifische Volumen bleibt bei sinkendem Druck konstant, bis der Umgebungsdruck erreicht ist.

D-E (Bauteilschwindung): In dieser Phase schrumpft das Bauteil. Bei Punkt E ist die Entformungs-temperatur erreicht und das Formteil kann ausgestoßen werden.

pvT-Messweise: Isobar und Isotherm

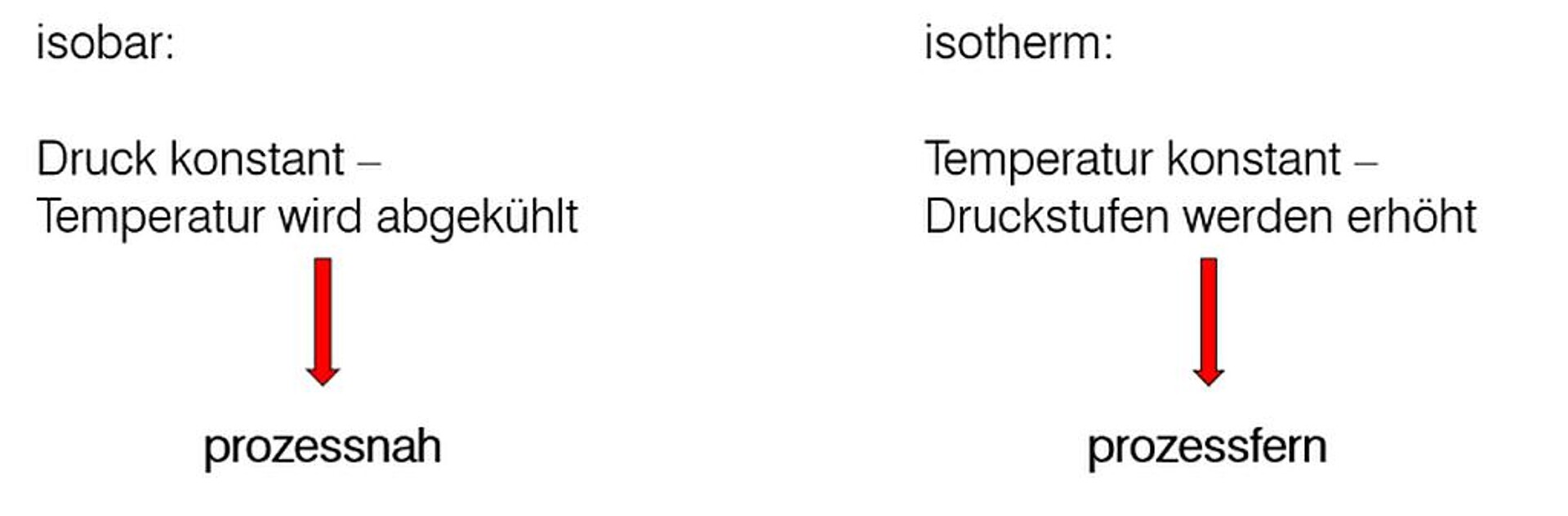

Messtechnisch können pvT-Daten auf zwei unterschiedliche Weisen (siehe Abbildung 3) aufgenommen werden.

Isobar: Der Druck auf die Probe wird konstant gehalten, während die Schmelze mit einer konstanten Geschwindigkeit abgekühlt wird. Nach Erreichen des untersten Temperaturwert wird die nächste Druckstufe angefahren.

Isotherm: Die Temperatur wird konstant gehalten, während der Druck auf die Probe stufenweise erhöht wird. Nach Erreichen aller Druckstufen wird die nächste Temperaturstufe angefahren.

Mit Blick zurück auf die Abbildung 2 zeigt sich, dass nur die isobare Prozessführung die Realität im Spritzgießprozess abbilden kann und eine isotherme Ermittlung prozessfern ist (siehe Abbildung 4). Zusätzlich ist, wie bei jeder messtechnischen Erfassung von Daten, nicht nur das Messverfahren entscheidend, sondern auch die Abtastrate und Generierung von Datenpunkten. Ein Blick in den Großteil verfügbarer Materialdatensätze zeigt schnell, dass dort oft die Klassifizierung isobar/isotherm fehlt und die Anzahl der Datenpunkte sehr gering ist.

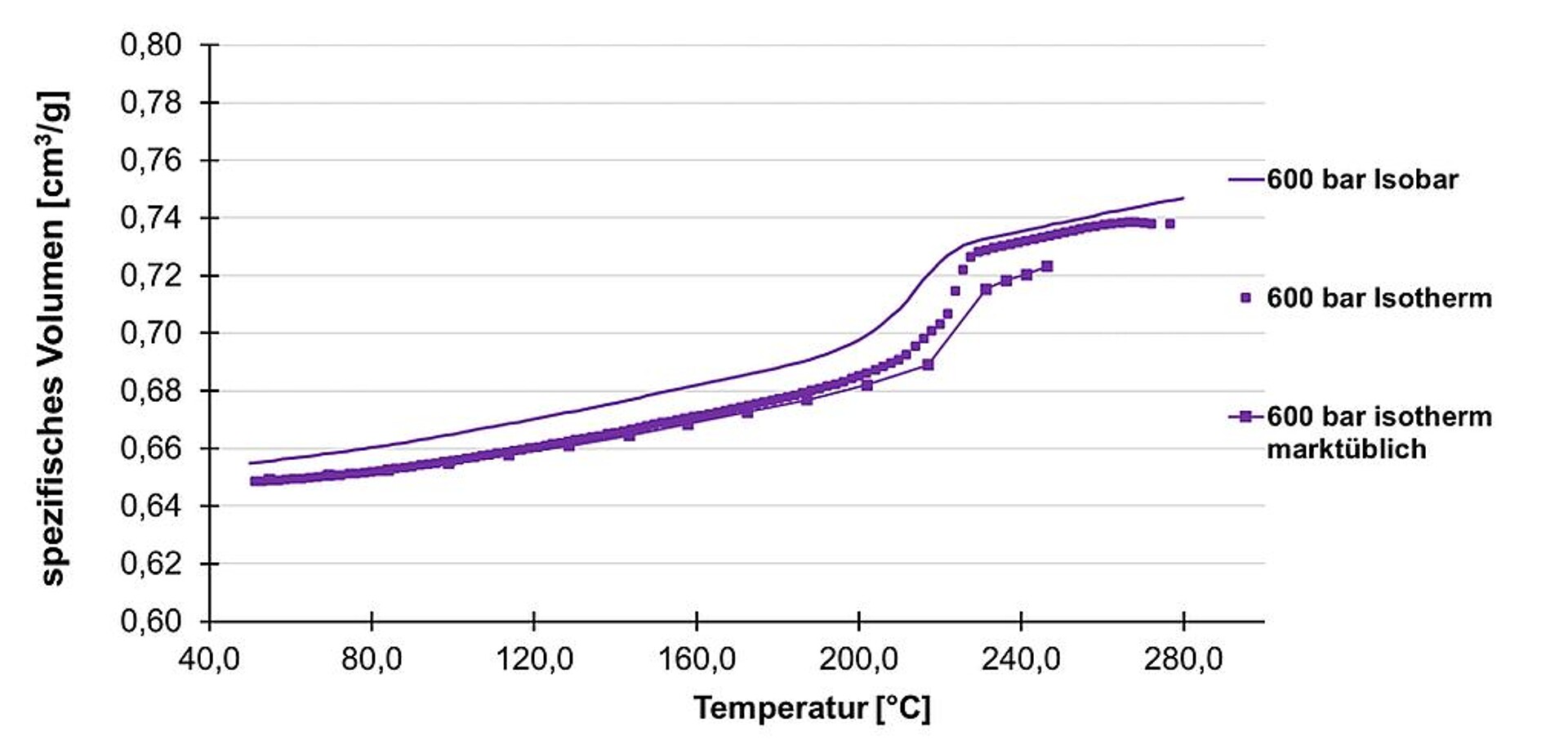

Vergleich isobare und isotherme pvT-Daten eines Kebater PBT BF130

Im folgenden Diagramm sind isobare pvT-Daten im Abkühlen mit 10 K/min, isotherm gemessene und marktüblich-reduziert gemessene isotherme pvT-Daten für das Kebater PBT BF130 dargestellt. Der Unterschied der Messverfahren ist im spezifischen Volumen zu sehen. Ein schnelleres Abkühlen der isobaren Messung führt zur Bildung von weniger Kristallen, was wiederum eine geringere Dichte und ein höheres spezifisches Volumen zur Folge hat. Beim langsamen Abkühlen entstehen mehr Kristalle, was zu einem dichteren System und einem kleineren spezifischen Volumen führt. Die Messdauer der pvT-Daten unterscheidet sich massiv: isobar 13 h, isotherm 48 h, isotherm marktüblich reduziert 4 h.

Einfluss der pvT-Daten in der Simulation

Die Beschreibung des Materialverhaltens mittels pvT-Daten ist entscheidend für die Spritzgießsimulation, da die pvT-Daten abbilden, wie sich das Volumen des Materials bei unterschiedlichen Druckstufen und Temperaturen in der Kavität verhält. Daher ist der Einfluss auf das Füllverhalten und auch auf Schwindung/Verzug deutlich.

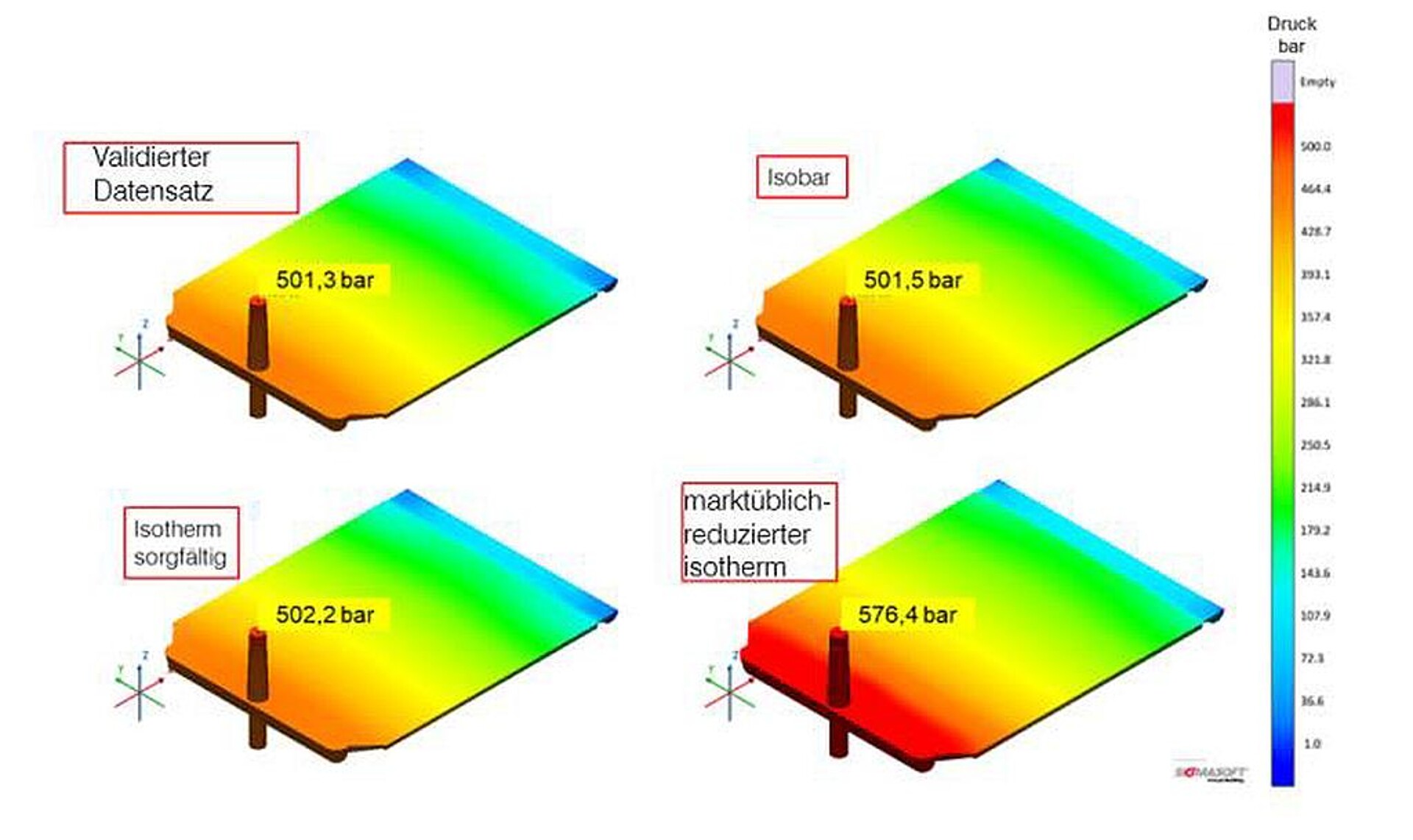

Zur Veranschaulichung der Unterschiede wurden vier Simulationen mit jeweils unterschiedlichen

pvT-Datensätzen (vgl. Abbildung 4) und einem validierten Datensatz durchgeführt: 1. validierter Materialdatensatz, 2. pvT isobar, 3. pvT isotherm, 4. pvT marktüblich-reduziert isotherm.

Einfluss auf das Druckverhalten

Deutlich sichtbar ist die Überschätzung des Spritzdrucks bei Variante 4 (marktüblich-reduziert isotherm), wohingegen alle drei anderen Simulationsergebnisse fast identische Ergebnisse aufzeigen. Es zeigt sich, dass eine Reduzierung der Abtastrate in der pvT-Messung zu einem potenziellen Fehler im Druckverhalten des Simulationsergebnisses führen kann.

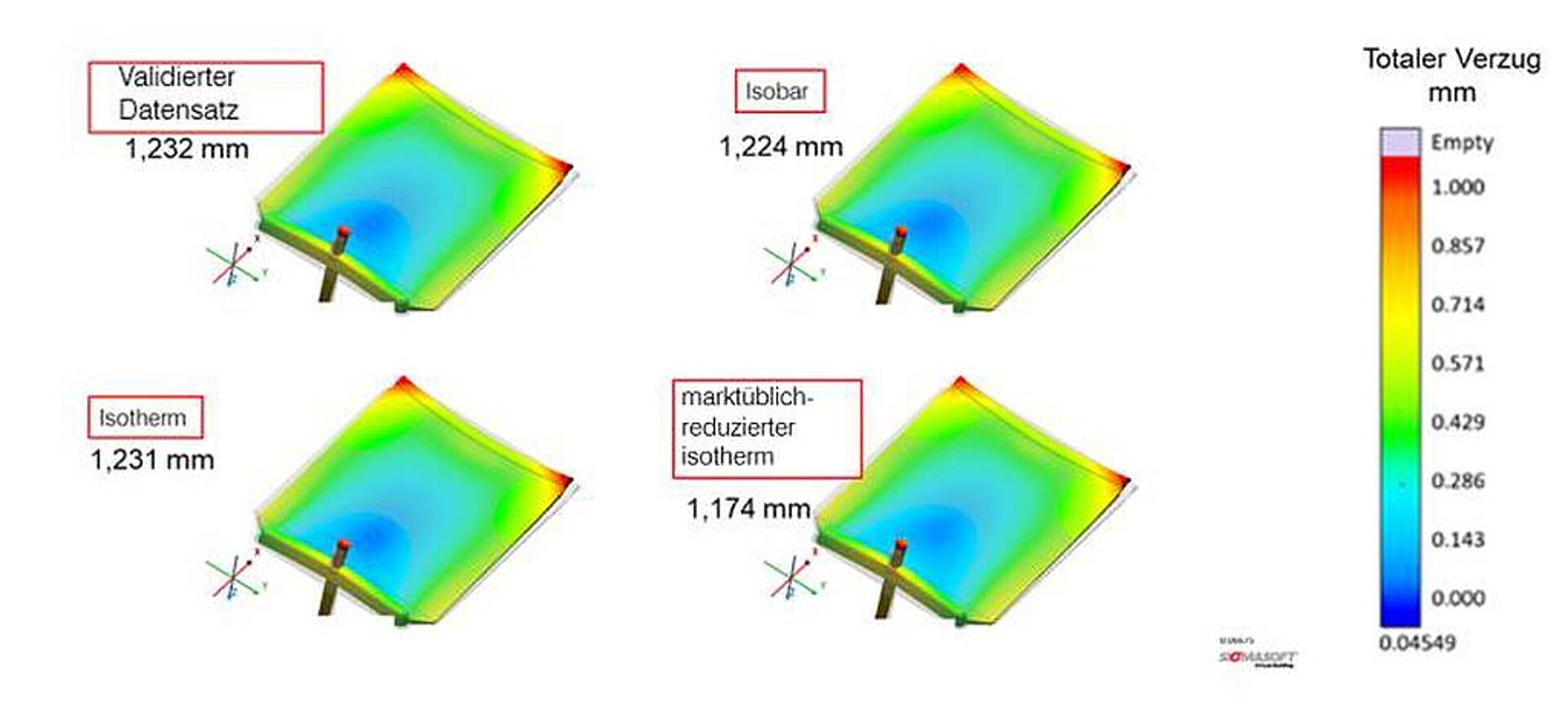

Einfluss auf das Nachdruckverhalten/Schwindungsergebnisse

Da pvT-Daten Informationen darüber liefern, wie sich das Volumen eines Kunststoffes bei unterschiedlichen Temperaturen und Drücken ändert, sind diese Informationen entscheidend, um das Schwindungsverhalten und die Nachdruckphase in der Spritzgusssimulation korrekt abzubilden. Wie in Abbildung 6 dargestellt, führt der erhöhte Druckbedarf (vgl. Abbildung 5) im Simulationsergebnis des marktüblich-reduzierten Datensatzes zu einer Unterschätzung des Verzugsverhaltens. Auch hier verhalten sich die weiteren Simulationsergebnisse, wie der validierte Datensatz.

Abb. 6: Simulationsergebnisse (Schwindungs- und Verzugstendenzen) der vier Datensätze. (Abb.: Barlog Plastics)

Basierend auf den dargestellten Ergebnissen wird ersichtlich, dass eine präzise Erfassung und Anwendung der pvT-Daten in der Spritzgießsimulation von entscheidender Bedeutung ist. Mit Blick zurück auf die Zehner-Regel der Fehlerkosten (vgl. Abbildung 1) wird deutlich, dass ein Spritzgießwerkzeug, welches unter falschen Simulationsannahmen gebaut wurde, erhebliche Änderungskosten verursachen könnte. Diese Kosten und Zeitverzögerung stehen in keinem Verhältnis zu einer gewissenhaften Materialdatencharakterisierung, insbesondere der prozessnahen isobaren Ermittlung der pvT-Daten.