Biokunststoffe werden zunehmend auch für Komponenten in Industrieprodukten genutzt. Für die Verschraubung von Biopolymeren sind angepasste Verbindungselemente erforderlich. Die für Hochleistungskunststoffe konzipierte, gewindeformende Schraube Remform II HS ist gut dafür geeignet.

Wenn es um Zukunftsthemen wie die Nachhaltigkeit in der Wertschöpfungskette geht, stehen die Gesamtprodukte genauso im Fokus wie die einzelnen Bauteilkomponenten und deren Verbindung. Doch mit Blick auf den zunehmenden Einsatz von Biokunststoffen in Hochleistungsprodukten müssen die Verbindungen für diese neuen Werkstoffe neu betrachtet und optimiert ausgelegt werden.

Die Arnold Umformtechnik GmbH & Co. KG aus Forchtenberg-Ernsbach hat sich diesem Thema gestellt. In einem gemeinsamen Projekt mit der Bond-Laminates GmbH, Brilon, wurde zudem untersucht, ob die gewindeformende Schraube Remform II HS (High Strenght) für den Einsatz in biobasierten Verbundwerkstoffen geeignet ist.

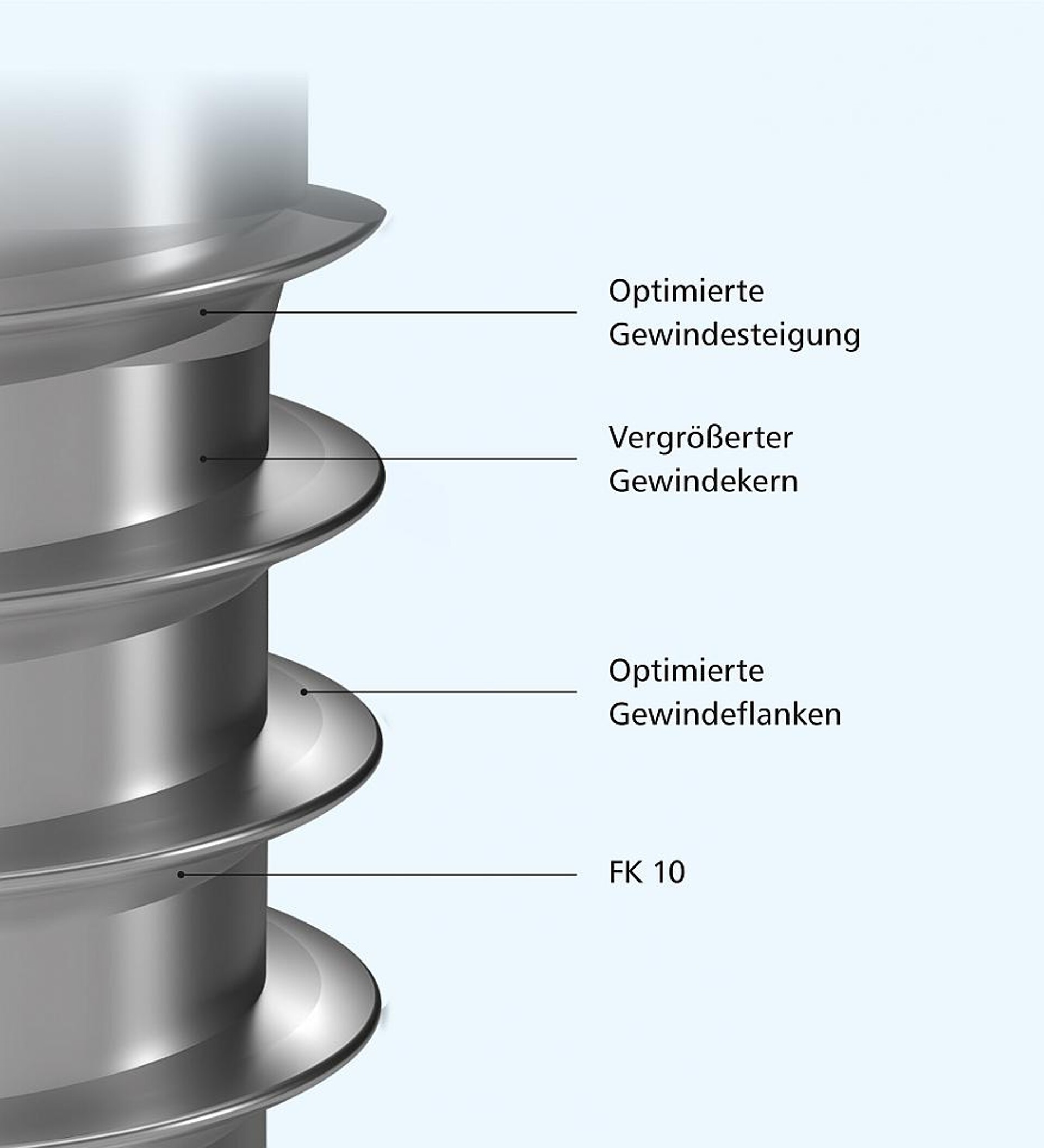

Die Remform II HS ist eine gewindeformende Schraube mit einem verrundeten Gewindeprofil, die speziell für Anwendungen in Hochleistungskunststoffen konzipiert wurde. Sie wird eingesetzt, wenn eine hohe Vorspannkraft und eine hohe Lösesicherheit gefordert sind.

Die für anspruchsvolle Anwendungen konzipierte Remform II HS wird eingesetzt, wenn hoch belastbare Verschraubungen, eine hohe Vorspannkraft und eine hohe Lösesicherheit gefordert sind, so beispielsweise bei härteren, faserverstärkten Kunststoffen. (Foto: shutterstock/Arnold)

Vergrößerter Gewindekern erhöht das Bruchmoment

Konstruktiv zeichnet sich die Remform II HS durch ein asymmetrisches Gewindeprofil mit abgerundeter Flankenspitze und gewölbter Lastflanke aus. Diese Geometrie ist an die Fließeigenschaften von Kunststoff angepasst und ermöglicht eine schonende Materialverdrängung. Zudem hat die Schraube einen vergrößerten Gewindekern, der sowohl das Bruchmoment also auch die Zugbruchkraft der Schraube erhöht. Dies führt zu einer stabileren Verbindung der Fügepartner, lässt aber auch bei hochfesten Kunststoffen ein höheres Montagedrehmoment ohne das Risiko eines Schraubenbruchs zu. Durch die Kombination aus Radiusprofil und steiler Lastflanke fließt das Kunststoffmaterial beim Einschrauben zur Lastflanke und sorgt für eine sehr gute Flankenüberdeckung. Durch die Reduzierung des Lastflankenwinkels auf 10° werden die Radialspannungen reduziert. So wird trotz der hohen Gewindeüberdeckung ein niedriges Einschraubmoment erzeugt und durch die geringere Radialdehnung die Rissgefahr im Kunststoff reduziert.

Konstruktiv zeichnet sich die Remform II HS durch ein asymmetrisches Gewindeprofil mit abgerundeter Flankenspitze aus sowie eine gewölbte Lastflanke. Diese Geometrie ist an die Fließeigenschaften von Kunststoff angepasst und ermöglicht eine schonende Materialverdrängung. (Foto: shutterstock/Arnold)

Einflussfaktoren auf die Schraubverbindung beachten

Um Schraubverbindungen verlässlich auszulegen und zu prüfen, ist es wichtig, die Faktoren zu kennen, die Einfluss auf die Verbindung haben. Das gilt insbesondere dann, wenn Grundsatzuntersuchungen durchgeführt werden. Wichtige Einflussfaktoren auf die Schraubverbindung sind die Tubus- und Schraubengeometrie, die Kernlochdurchmesser sowie der Werkstoff und in diesem Zusammenhang die Festigkeit, die Konditionierung oder Faseranteile. Außerdem gilt es, Montageeinflüsse zu beachten, wie die Genauigkeit des Schraubsystems oder die Drehzahl. Und nicht zuletzt sind auch die verschiedenen Belastungsarten im Einsatz wichtig, also Temperatur und Dynamik; ebenso die Belastungsdauer oder Umgebungsbedingungen. Alle diese Faktoren beeinflussen die Montagekennwerte einer Kunststoffdirektverschraubung.

Unter Beachtung dieser Faktoren lässt sich anhand von einer exemplarischen, realen Schraubkurve darstellen, dass sich beim Einsatz der Remform II HS in einem Hochleistungskunststoff die Verschraubungswerte deutlich verbessern lassen. „Im Vergleich zur Remform-Schraube, die quasi als Standardlösung für technische Kunststoffe gilt, lässt sich mit der Remform II HS die Versagenskraft und das Versagensmoment um zirka 20 Prozent steigern“, sagt Sinja Strobl, Product Engineer bei Arnold Umformtechnik.

Grundsatzuntersuchungen zur Verschraubung von Biokunststoffen

Fest steht: Für die Verbindung von Kunststoffbauteilen eignen sich Kunststoffdirektverschraubungen als prozesssichere und kostenoptimierte Lösung. Doch wie sieht es mit Bio-Kunststoffen aus? Arnold Umformtechnik und Bond-Laminates haben gemeinsam untersucht, inwieweit die Remform II HS für die Verschraubung von Tepex, einer eingetragenen Marke der Lanxess Group, geeignet ist.

Tepex dynalite 813-F250 (kurz: Tepex) ist ein zu 100 % biobasiertes Verbundmaterial mit einer Matrix aus PLA (Polymilchsäure), verstärkt mit Flachsfasern. Die Fasern werden aus dem Stängel der Flachspflanze gewonnen und lokal angebaut. Tepex-Materialien bestehen aus einer oder mehreren Lagen halbfertiger Textilerzeugnisse mit Endlosfasern (Flachs), die in eine Matrix aus PLA eingebettet sind. Diese sind vollständig imprägniert und verfestigt. Alle Fasern sind somit mit Kunststoff ummantelt, und das Material enthält keine Lufteinschlüsse. Tepex dynalite bietet daher laut Hersteller eine maximale Festigkeit und Steifigkeit bei gleichzeitig sehr geringer Dichte.

Für die Grundsatzuntersuchungen zur Eignung hinsichtlich Verschraubbarkeit wurden die Tepex-Materialproben als Platten zur Verfügung gestellt, die dann für die Schraubversuche in kleine Probenkörper zerteilt wurden. Aufgrund der Probenstärke von zirka 6 mm wurde eine Remform II HS mit einem Durchmesser von 2,5 mm als Verbindungselement eingesetzt. „Die effektive Einschraubtiefe wurde auf 2 x d eingestellt. In der ersten Versuchsreihe wurden in verschieden große Kernlöcher Einschraub- und Überdrehversuche mit Vorspannkraft-Messung durchgeführt. Das bedeutet: Die Schraube wird eingedreht und bis zum Versagen der Verbindung angezogen“, beschreibt Sinja Strobl die Untersuchungen. Auf Basis der Ergebnisse dieser ersten Versuche wurde der geeignete Kernlochdurchmesser und das Anziehdrehmoment für Langzeitversuche festgelegt. Bei den Langzeitmessungen wurden die Proben dann mit dem zuvor definierten Anziehdrehmoment verschraubt und über eine Kraftmessdose die Vorspannkraftrelaxation gemessen.

Ergebnisse belegen die Eignung

Die ersten Ergebnisse der Einschraub- und Überdrehversuche sprechen dafür, dass sich mit der Remform II HS in das biobasierte Material sehr gut ein Mutterngewinde mit hoher Tragfähigkeit formen lässt. „Es kam beim Verschrauben nicht zu Spannungsrissen oder unerwünschten Deformationen im Probenkörper. Das Tepex-Material hat uns wirklich überrascht. Denn im Vergleich zu den anderen geprüften Werkstoffen konnten damit die besten Versagensmomente erzielt werden – sogar höhere als mit einem PPS mit Glasfaserverstärkung“, fasst Strobl die Ergebnisse zusammen.

Auch mit Blick auf die Prozesssicherheit kann die Kombination Remform II HS und Tepex punkten. „Durch die niedrigen Einschraubmomente und die hohen Überdrehmomente wird ein hohes Deltamoment erzielt, welches ein großes Prozessfenster zur Montage eröffnet und dem Anwender viel Sicherheit gibt“, so Strobl weiter.

Unterstützung bei der Auslegung von Direktverschraubungen

Die Ergebnisse dieser Untersuchungen sind im Nachgang in die verschiedenen Tools des Digital-Engineering-Angebots von Arnold Umformtechnik eingeflossen. Das heißt: Kunden können künftig besser bei der Auslegung und Konzeption von Direktverschraubung unterstützt werden – auch mit Blick auf biobasierte Verbundmaterialien.

Arnold Umformtechnik bietet im Kunststoffbereich verschiedene Services an. Das ist zum einen das Kernlochtool. Es bietet die Möglichkeit, anhand von im Labor bestimmten Kennwerten für nahezu alle Kunststoffe eine optimale Kernlochauslegung zu ermitteln. Arnold-Kunden bekommen die Empfehlung dann als PDF mit allen relevanten Maßangaben für die Konstruktion.

Ein weiteres Tool ist der Fast Designer Plastics – ein Prognosetool für die Kunststoffdirektverschraubung. Damit können Aussagen über verschiedene Montage- und Betriebsgrößen getroffen werden, beispielsweise zur Montagevorspannkraft und zum Anziehdrehmoment. Es kann aber auch der relaxationsbedingte Vorspannkraftabfall nach Zeit und Temperatureinwirkung prognostiziert werden.