Neu bei Arburg ist ein Prototyping Center für die additive Fertigung, in dem das Unternehmen der im Rahmen von Benchmarks und Eignungstests starken Nachfrage nach Musterteilen von Interessenten der Freeformer-Anlagen […]

Im neuen Arburg Prototyping Center werden Musterteile für Kundenanfragen hergestellt. (Foto: Arburg)

Neu bei Arburg ist ein Prototyping Center für die additive Fertigung, in dem das Unternehmen der im Rahmen von Benchmarks und Eignungstests starken Nachfrage nach Musterteilen von Interessenten der Freeformer-Anlagen Rechnung trägt. Mit sechs Freeformer-Maschinen lassen sich Bauteile aus sechs qualifizierten Materialien (darunter PA, TPE, PC, PC/ABS, PLA) herstellen.

Auf den Technologie-Tagen 2017 zeigte Arburg im Bereich Arburg Kunststoff-Freiformen (AKF) insgesamt acht Exponate, davon fünf im neuen Prototyping Center. Im Fokus stand die industrielle additive Fertigung von Funktionsbauteilen einzeln oder in Kleinserien – darunter Greifer aus PA und TPE, Handyschalen mit optimierter Oberfläche sowie Bauteile aus einem für die Luft- und Raumfahrt freigegebenen PC. Hinzu kamen Elektronikteile mit Flammschutz sowie Implantate aus medizinischem PLA. Ein weiterer Freeformer produzierte im Kundencenter mechanisch optimierte Seilrollen aus Bio-PA. In der Effizienz-Arena individualisierten zudem zwei Exponate im Rahmen der Industrie-4.0-Anwendung „smarte“ Kofferanhänger.

„Individuell gefertigte Kunststoffteile für Konsumgüter, medizinische Implantate und funktionale Ersatzteile sind nur drei von vielen Bereichen, für die unser Freeformer und das Arburg Kunststoff-Freiformen prädestiniert sind“, erläutert Eberhard Lutz, Arburg-Bereichsleiter Vertrieb Freeformer. „Für die Anfertigung von Musterteilen aus qualifizierten und zertifizierten Originalmaterialien steht in Loßburg seit kurzem unser neues Arburg Prototyping Center bereit. Damit können unsere AKF-Experten noch schneller auf Kundenanfragen reagieren.“

Funktionsbauteile aus qualifiziertem Originalmaterial

Als Beispiel für Anwendungen in der Telekommunikation fertigte ein Freeformer auf den Technologie-Tagen 2017 exemplarisch eine Smartphone-Schale aus PA. (Foto: Arburg)

Ein großer Vorteil des AKF ist die Möglichkeit, qualifizierte Standardgranulate verarbeiten zu können. Auf den Technologie-Tagen 2017 wurde z. B. erstmals ein Funktionsbauteil aus einem für die Luft- und Raumfahrt freigegebenen PC präsentiert. Interessant ist auch die Möglichkeit, aus medizinischem PLA individuell angepasste Implantate zu fertigen, die vom Körper nach definierter Zeit resorbiert werden. Die Einsatzmöglichkeiten für die Elektronik demonstrierten Stecker aus PC/ABS mit Flammschutz. Wie sich durch Optimierung der Prozessparameter die Oberflächenqualität verbessern lässt, wurde am Beispiel einer Handyschale aus PA demonstriert.

Zwei Komponenten additiv verarbeiten

Komplette Bauteilgruppe: Eine über Gelenke bewegliche Seilrolle samt Gehäuse und Befestigungshaken, mit dem Freeformer additiv aus Bio-Polyamid gefertigt. (Foto: Arburg)

Standardmäßig ist der Freeformer mit zwei Austragseinheiten ausgestattet. Damit kann er eine zusätzliche Komponente verarbeiten, um z. B. ein Bauteil in verschiedenen Farben, mit spezieller Haptik oder als Hart-Weich-Verbindung zu erzeugen. Ein interessanter Einsatzbereich des Freeformers ist, Montagevorrichtungen, Greifer für Automation und andere Betriebsmittel schnell und flexibel zu produzieren. Als Beispiel fertigte ein Exponat exemplarisch Greiferfinger der Firma Barth aus PA in Kombination mit weichem TPE.

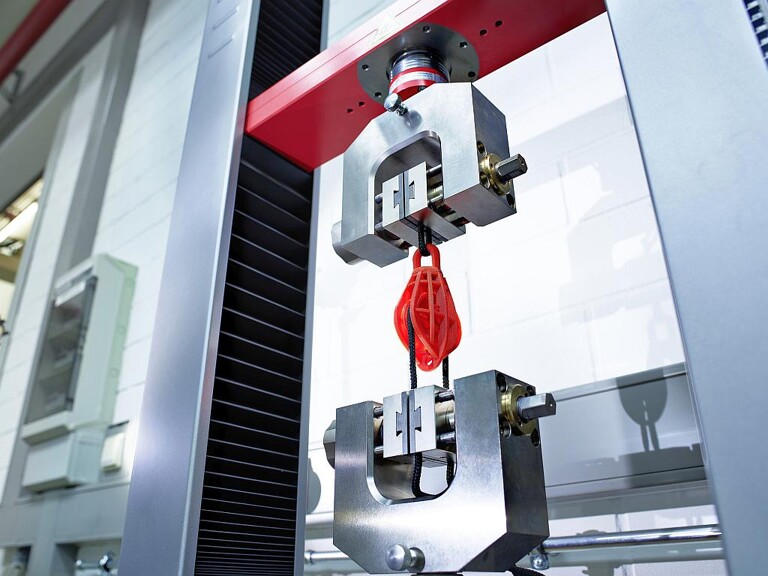

Um komplexe Geometrien zu realisieren, können als zweite Komponente Stützstrukturen zum Einsatz kommen. Ein solches Funktionsbauteil ist eine über Gelenke bewegliche Seilrolle inklusive Gehäuse und Befestigungshaken aus widerstandsfähigem Bio-PA (Grilamid).

Neben dem wasserlöslichen Stützmaterial Armat 11 ist von Arburg ab Mai 2017 zusätzlich in Natronlauge lösliches Armat 21 erhältlich. Dieses Stützmaterial lässt sich einfach verarbeiten und ist thermisch stabil. Es verfügt über sehr gute Tropfenbildung und Haftungseigenschaften sowie gute Grenzflächenausbildung zum Baumaterial.

Individualisieren von Serienteilen

Über die additive Fertigung von Einzelteilen und Kleinserien hinaus lassen sich im Zusammenspiel von additiver Fertigung, Spritzgießen und Industrie 4.0-Technologien Großserienteile veredeln und Kundenwünsche direkt in die Wertschöpfungskette einbinden. Wie eine solche kundenspezifische Individualisierung von Großserienteilen funktioniert, zeigte Arburg am Beispiel einer informationstechnisch vernetzten, räumlich verteilten Produktion „smarter“ Kofferanhänger. Zwei Freeformer trugen zuvor ausgewählte ein- oder zweifarbige Grafiken aus ABS additiv auf das Bauteil auf.