Auf der Hannover Messe Ende April präsentiert die Arburg GmbH + Co KG, Loßburg, das Konzept der Smart Factory und das Thema Industrie 4.0 in der praktischen Umsetzung. Zu sehen […]

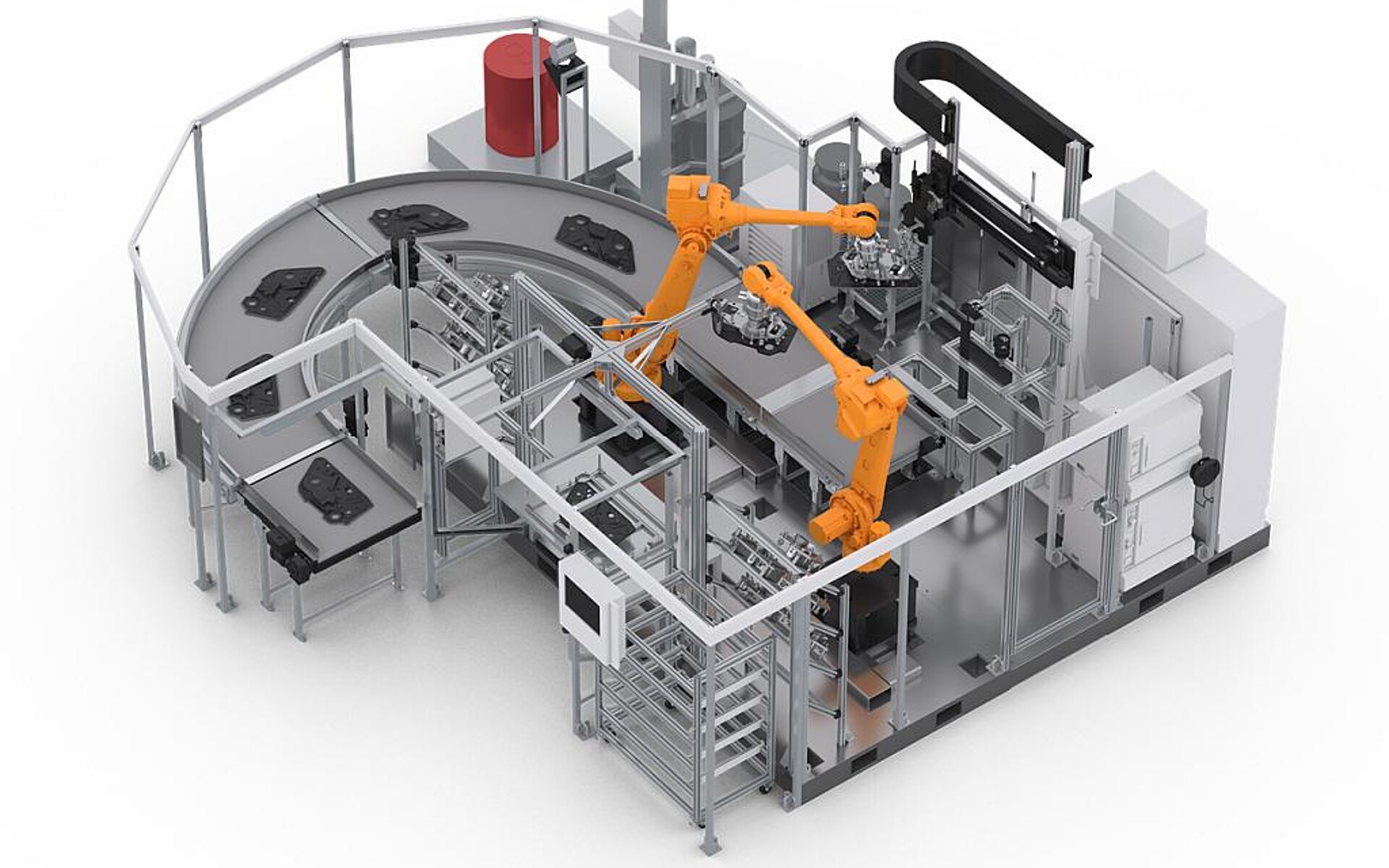

Arburg präsentiert auf der Hannover Messe 2016 als Systemlieferant von cyberphysischen Produktionssystemen. (Foto: Arburg/Fotolia)

Auf der Hannover Messe Ende April präsentiert die Arburg GmbH + Co KG, Loßburg, das Konzept der Smart Factory und das Thema Industrie 4.0 in der praktischen Umsetzung. Zu sehen ist eine informationstechnisch komplett vernetzte und durchgehend automatisierte Fertigungslinie für individualisierte Büroscheren. Dabei sind eine Allrounder-Spritzgießmaschine und ein Freeformer für die additive Fertigung über einen Sieben-Achs-Roboter verkettet. Die Prozess- und Qualitätsdaten werden vom Arburg Leitrechnersystem (ALS) erfasst und in der Cloud archiviert. Über eine spezifische Internetseite sind für jedes einzelne Teil die Daten jederzeit mit mobilen Endgeräten abrufbar.

„Eine Herausforderung ist, bei der Fertigung von kleinen Stückzahlen bis hin zu Losgröße 1 nicht auf Wirtschaftlichkeit und Verfügbarkeit zu verzichten. Auf der Hannover Messe 2016 zeigen wir dies am Beispiel Büroschere. Wir individualisieren dieses Großserienteil und binden dabei Kundenwünsche direkt in die Wertschöpfungskette ein“, erläutert Heinz Gaub, Arburg-Geschäftsführer Technik. „Für diese Aufgabe kombinieren wir Spritzgießen, additive Fertigung und Industrie 4.0-Technologien in einem flexibel automatisierten, cyberphysischen Produktionssystem.“ Die Zukunft sieht Gaub in der Smart Factory, die sich selbst steuern und optimieren wird. Das heißt, die Produktionsdaten werden nicht mehr zentral verwaltet, sondern mobil dezentral angezeigt und ausgewertet.

Kombiniert: Allrounder, Freeformer und Industrie 4.0

Mit automatisierten Allroundern, der zentralen Selogica-Steuerung, dem Freeformer für die additive Fertigung und IT-Lösungen wie dem Arburg Leitrechnersystem (ALS) bietet der Maschinenbauer umfassende Kompetenzen in flexibel automatisierter und informationstechnisch vernetzter Produktionstechnik. Besucher des Messestands können live verschiedene Varianten von Büroscheren zum Unikat machen.

Automatisierte additive Fertigung: Ein Sieben-Achs-Roboter entnimmt die Werkstücke aus der Spritzgießzelle und bestückt den Bauraum des Freeformers. (Foto: Arburg)

Bei der Auftragserfassung erstellen sie ihren individuellen Schriftzug auf einem Tablet-PC. Die Daten werden digital erfasst, an die Allrounder-Spritzgießmaschine weitergegeben und die Serienfertigung gestartet. Für flexible und schnelle Produktwechsel arbeiten Mensch und Robot-System interaktiv: Ein Schubladensystem stellt zunächst dem Werker den zum Auftrag passenden Scherentyp – für Links- oder Rechtshänder, vorne spitz oder stumpf – bereit. Der Werker legt die Edelstahlklingen direkt in den Greifer eines linearen Robot-Systems Multilift V, das das Einlegeteil an das Werkzeug übergibt.

Ein elektrischer Allrounder 370 E spritzt die Kunststoffgriffe an, auf die im Anschluss ein individueller Data-Matrix (DM)-Code aufgelasert wird. Ab diesem Moment wird das Produkt selbst zum Daten- und Informationsträger und bekommt seine eigene Website. Es identifiziert sich zum einen gegenüber Maschinen und liefert Informationen für den nächsten Fertigungsschritt. Zum anderen können alle Arbeitsschritte lückenlos und fehlerfrei dokumentiert und die relevanten Prozessparameter später eindeutig zugeordnet werden. Die fertigen Scheren werden vom Multilift V in Werkstückträger eingelegt und über ein Förderband ausgeschleust.

Automatisierte additive Fertigung

Auf der Hannover Messe 2016 wird das Spritzgießen mit der additiven Fertigung über einen mobilen Kuka Sieben-Achs-Roboter iiwa (intelligent industrial work assistant) verkettet. Er ist für die autonome Mensch-Roboter-Kooperation ausgelegt und benötigt keinen Schutzzaun. Der iiwa nimmt die Werkstückträger mit der Schere vom Förderband der Spritzgießzelle. Um den nächsten Produktionsschritt zu starten, wird die Büroschere über ihren DM-Code per Scanner identifiziert. Der Freeformer ist mit einer Euromap-Schnittstelle 67 ausgestattet, über die er mit dem Sieben-Achs-Roboter kommuniziert. Das Öffnen und Schließen der Haube erfolgt vollautomatisch, so dass der Roboter den Bauraum be- und entladen kann.

Der Freeformer veredelt die Büroschere mit einem individuellen 3D-Schriftzug aus Polypropylen (PP). Bevor die fertigen Scheren an die Besucher ausgegeben werden, erfolgt im letzten Schritt eine Qualitätsprüfung.

Zentrales Leitrechnersystem erfasst alle Daten

Zentrale Bedeutung kommt dem Arburg Leitrechnersystem (ALS) zu, das die autarken Stationen vernetzt, die Produktionsdaten und Prüfergebnisse erfasst und diese an einen zentralen Webserver weiterleitet. Dort laufen alle Prozess- und Qualitätsparameter zusammen und werden archiviert. Zur Erfassung der Maschinendaten greift das ALS auf den weltweiten Standard der Echtzeit-Ethernet-Verkabelung der Maschine zurück und vernetzt die Prozesskette über das Anwendungsprotokoll OPC UA. Jedem Teil wird eine eigene Internetseite in der Cloud zugewiesen, die sich über den individuellen Code mit mobilen Endgeräten aufrufen lässt. Somit lassen sich alle relevanten Prozessdaten für jedes einzelne Teil lückenlos rückverfolgen, auch noch nach mehreren Jahren. Das ist in der Praxis wichtig, z. B. für eine Just-in-time-Fertigung und sicherheitsrelevante Bauteile.