Kürzere Zykluszeiten, stabilere Prozesse und teilweise sogar der Enabler – für den Präzisionswerkzeugbauer ist die MPA-Technologie der Hermle-Tochter HMG ein Plus. Die Dienstleistung der generativen Art nutzt Alhorn immer dann, wenn klassische Kühltechnologien keinen Platz mehr finden.

Was neue Technologien betrifft, ist der Werkzeugbauer an sich konservativ. Schließlich muss er garantieren, dass sein Werkzeug zuverlässig Millionen von Bauteilen produziert. Sich auf eine neue Technologie einzulassen, sehen manche daher als Wagnis. Bei der Alhorn GmbH & Co. KG, Lübbecke, betrachtet man das anders. „Für uns war es kein Risiko, sondern ein Gewinn“, erklärt Jörg Brammeier.

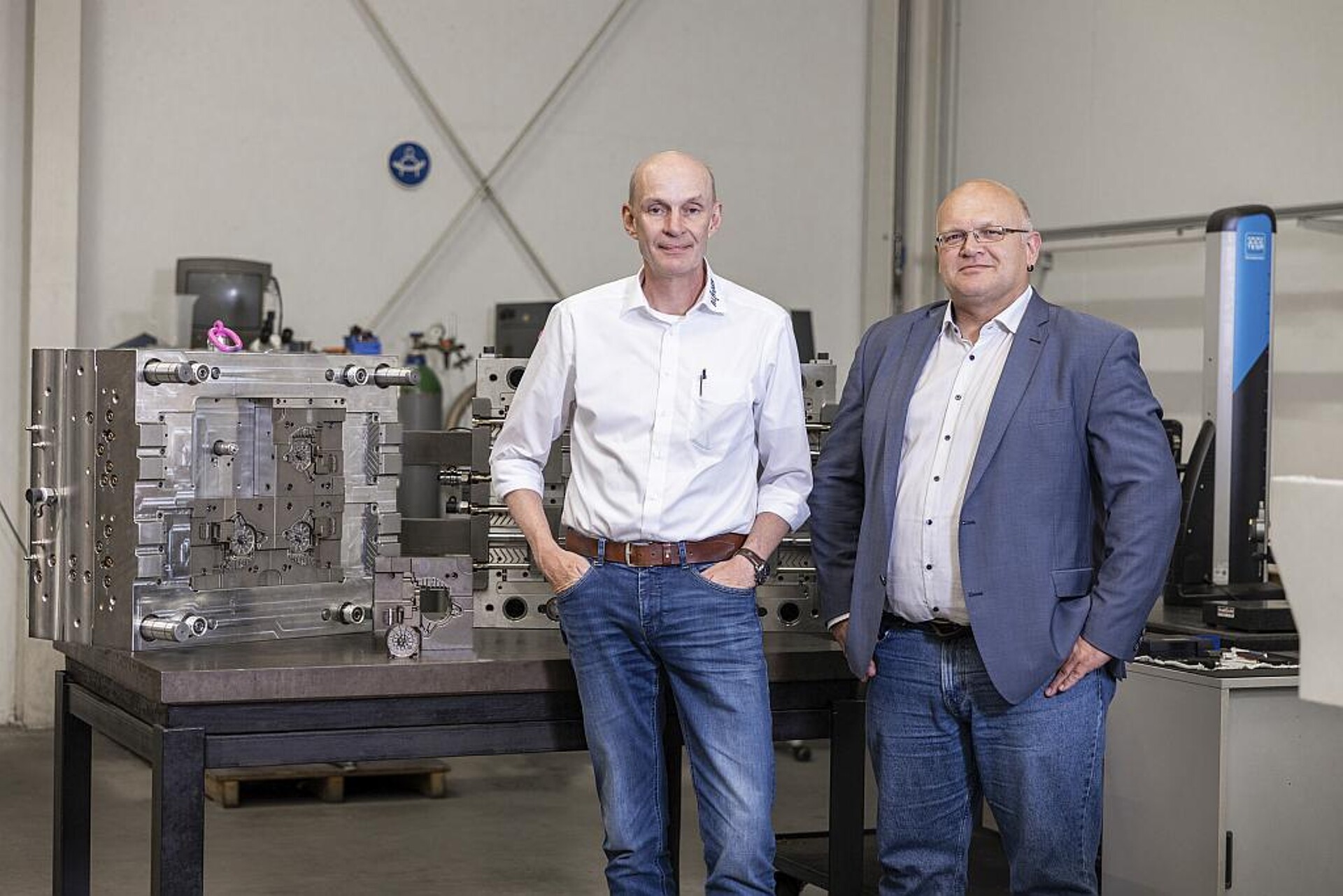

Entwicklungsleiter Jörg Brammeier ist vom Mehrwert der MPA-Technologie überzeugt – trotz höherem Kostenfaktor. (Foto: Hermle)

Wovon der Entwicklungsleiter spricht, ist das Metall-Pulver-Auftrag-Verfahren (MPA) der Hermle Maschinenbau GmbH (HMG), Gosheim. Vor rund vier Jahren entdeckte Brammeier auf der Fakuma den Stand der Hermle-Tochtergesellschaft und informierte sich über das neuartige additive Fertigungsverfahren, das Metallpulver mit Überschallgeschwindigkeit auf ein Halbzeug aufträgt – und somit verschiedene Metalle in einem Bauteil kombinieren oder konturnahe Kühlkanäle fertigen kann.

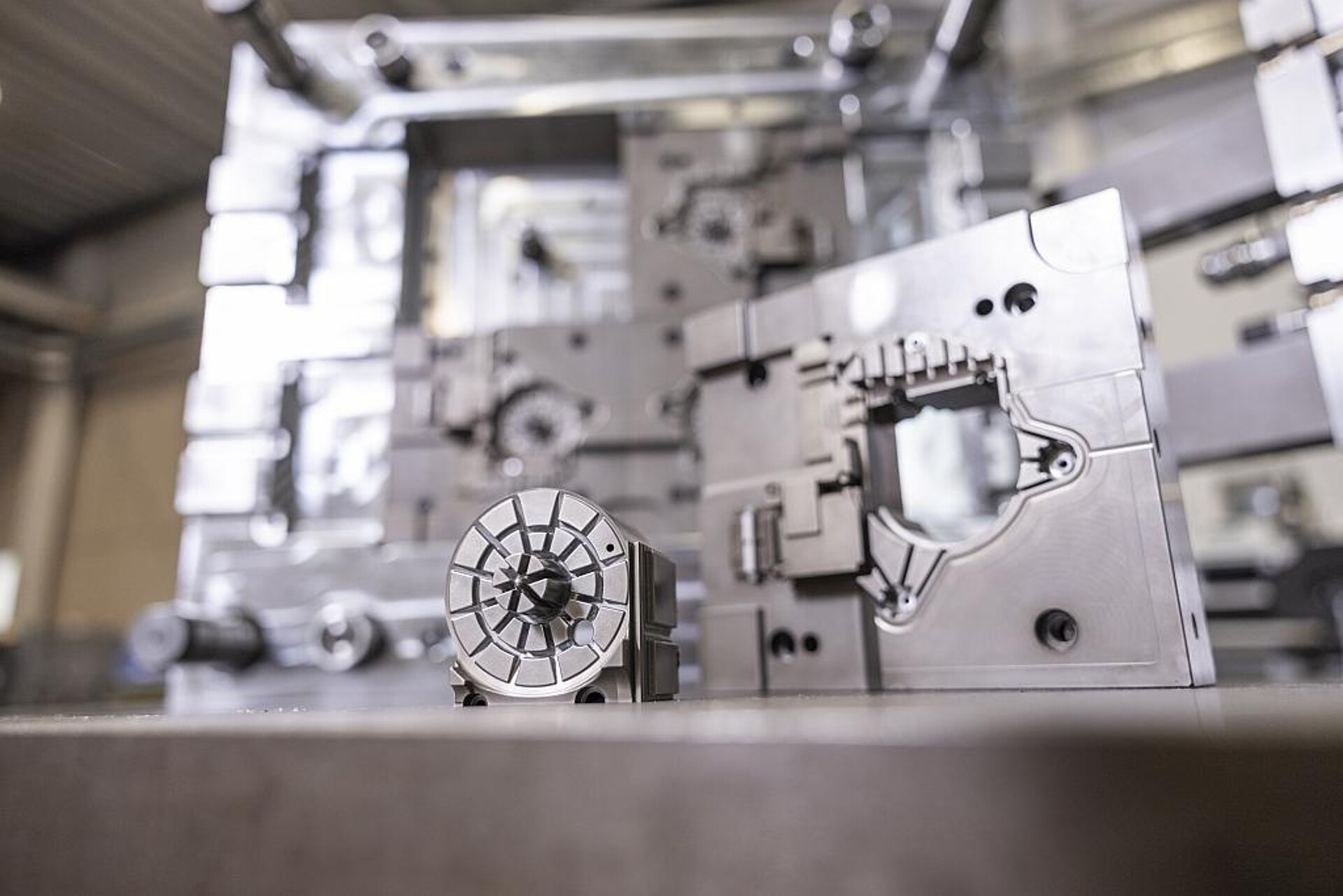

Der Formkern des Spritzgießwerkzeugs beinhaltet – von außen nicht sichtbar – an engen Stellen Kupferelemente, um die Wärme zügig zum nächsten Kühlkanal abzuleiten. (Foto: Hermle)

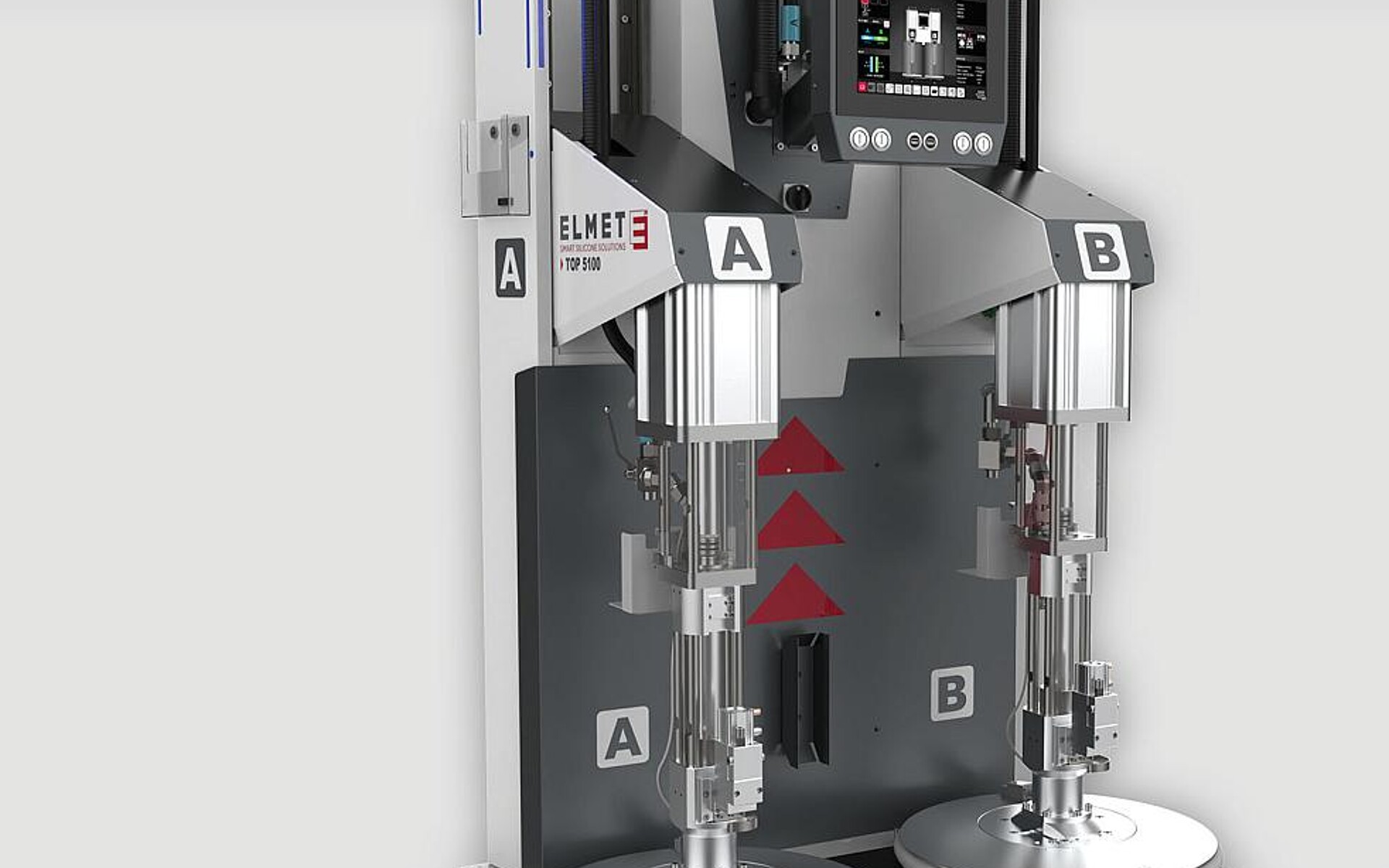

Die HMG bietet das thermische Spritzverfahren als Dienstleistung an und hat dafür das 5-Achs-Bearbeitungszentrum C 42 U von Hermle um die Technologie zum Materialaufbau erweitert. Heraus kam die MPA 42. Sie vereint generatives Fertigen und Fräsen und geht damit neue Wege bei der Herstellung großvolumiger Bauteile aus Metall – wie Spritzgießformen.

Viel Potenzial für Formenbauer hat die Option, Kupfer selbst an dünnen Stellen mit Werkzeugstahl umschließen zu können. Das sieht auch das Entwicklungsteam bei Alhorn so, wie Sascha Soldato und Waldemar Löwen erläutern: „Das Verfahren ist interessant, weil ich die Wärme wirklich von jedem Hotspot – unabhängig von seiner Lage, der Werkzeuggeometrie oder der -dimension – ableiten kann. So temperiere ich schnell Bereiche, die für andere Medien unerreichbar sind.“ Dabei muss das Kupfer nur bis zum nächsten Kühlkanal gehen, der dann dank ausreichenden Durchmessers die Wärme zügig aus dem Werkzeug leitet.

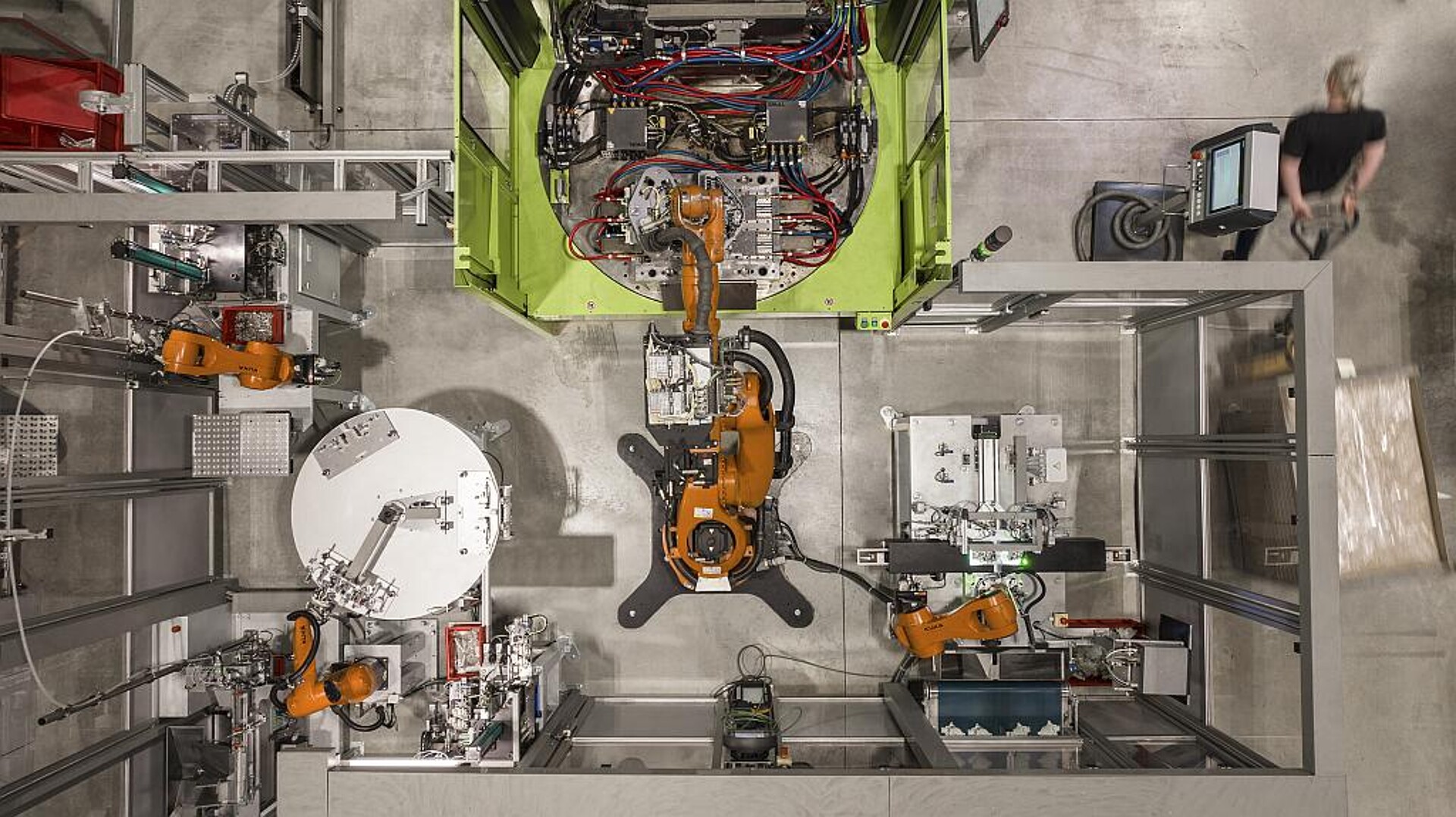

Alhorn baut hochkavitätige Werkzeuge mit sehr engen Toleranzen für stabile Spritzgießprozesse. (Foto: Hermle)

Das ist für Alhorn wichtig. Der Präzisionsformenbauer und Fertiger von Spritzgussteilen baut seit mehr als 40 Jahren hochkavitätige Werkzeuge mit sehr engen Toleranzen für stabile Prozesse – und das mit Erfolg. Seit 2014 ist das Unternehmen Mitglied der OKE-Gruppe, ein Verbund von 15 eigeneständigen Firmen, die unter anderem im Bereich Kunststoffspritzgießen und -extrusion tätig sind. Aktuell hat Alhorn rund 250 Mitarbeitende, davon 200 am Standort Lübbecke und 50 am Headquarter in Hörstel.

Optimiertes Temperieren

Etwa 60 Spritzgießwerkzeuge baut Alhorn pro Jahr. Zum Einsatz kommen diese sowohl für externe Kunden als auch für die eigene Spritzgießfertigung. Wie in diesem Fall: Brammeier nimmt ein opalweißes Gehäuse in die Hand. Es wird später in einer Autotür verbaut und beherbergt das Getriebe für einen Fensterheber. Alhorn hat die Formen dafür entwickelt und fertigt nun auf zwei seiner 90 Spritzgießmaschinen die Gehäuse. „Die Simulation zeigte an einer Stelle der Kavität einen Hotspot, den wir mit herkömmlichen Methoden nicht verhindern konnten. Wir hätten das Kunststoffteil länger auskühlen lassen müssen, um Ausschuss durch instabile Maße oder Verzüge im Nachgang zu vermeiden. Das hätte im Endeffekt das Bauteil teurer gemacht und unsere Wettbewerbsfähigkeit gemindert“, erklärt Brammeier.

Das Entwicklungsteam bei Alhorn führt schon während der Konstruktion rheologische Berechnungen durch, um Hotspots zu entschärfen. (Foto: Hermle)

Alhorn wandte sich an die HMG. Hermle schaute sich die CAD-Daten an und überprüfte oder optimierte die Positionierung der Kupferschicht. Dann kam der Part, welches das Alhorn-Team besonders schätzt: Auf Basis der CAD-Daten produzierte Hermle ein Halbfertigteil, das Alhorn intern final bearbeitete – je nach späterer Kontur mittels Hartfräsen, dem Draht- oder Senkerodieren. „Das Know-how, was die Konturierung an den Bauteilen angeht, bleibt bei uns. Dennoch profitieren wir von der optimierten Temperierung“, erläutert Soldato.

„Werner Gebhart ist als Ansprechpartner immer verfügbar und hat ein offenes Ohr“, lobt Entwicklungsleiter Jörg Brammeier (l.) die Zusammenarbeit mit dem HMG-Vertriebler. (Foto: Hermle)

HMG-Vertriebler Werner Gebhart verdeutlicht: „Wir sind dafür verantwortlich, dass das Kupfer genau an der richtigen Stelle sitzt. Besonders bei sehr dünnen Teilen würde ein Versatz um nur ein Zehntel einen extremen thermischen Unterschied bedeuten. Indem wir Taschen, in die das Kupfer hineinkommt, vorher auf der Maschine mit einer Genauigkeit von einem Hundertstel fräsen, passt aber alles.“ Darauf muss sich der Kunde verlassen können. Denn das, was in dem Halbzeug versteckt ist, kann im Grunde niemand sehen. Daher legte Alhorn vorher Referenzen an dem Rohteil fest. Anhand dieser konnte Hermle das Halbzeug generativ, der Werkzeugbauer final bearbeiten.

Alhorn hat die Fertigung der mit Kontakten und einer Achse bestückten Gehäuseteile automatisiert. (Foto: Hermle)

Für die Automation ein (Zeit-)Gewinn

Den Einsatz der Form und des Kerns mit dem besonderen Innenleben zeigt Jörg Brammeier dann live in der modernen Spritzgießfertigung. Hier produziert Alhorn auf mehreren Drehteller-Spritzgießmaschinen auf Werkzeugen mit jeweils einen Oberteil und zwei Unterteilen die komplexen Gehäuse. Integriert in die Fertigung ist eine Automatisation, die mit mehreren 6-Arm-Robotern, Vorrichtungen und Stanzbiege-Werkzeugen Kontakte vorbereitet und positionsgenau in die Spritzgießwerkzeuge zum Umspritzen platziert. Anschließend durchlaufen die fertig gespritzten Bauteile diverse optische und elektrische Vollprüfungen. Dabei belegt die geringe Ausschussquote, wie exakt die einzelnen Schritte aufeinander abgestimmt sind und wie stabil der Prozess läuft.

Alhorn vertraut auch beim Fräsen auf Hermle, wie der Blick in die Zerspanungsabteilung zeigt. (Foto: Hermle)

Manche Halbzeuge, die die HMG nach Lübbecke schickt, landen auf dem Weg zum fertigen Kern nochmal auf einem der Hermle-Bearbeitungszentren. (Foto: Hermle)

„Ohne diese optimierten Temperierungen hätten wir die Bauteile in den geforderten Zykluszeiten und Qualitäten nicht herstellen können“, formuliert Brammeier den Nutzen deutlich. Mit der HMG war es bereits das dritte Projekt – zwei weitere sind in der Planung. Soldato ergänzt: „Mit Hermle haben wir eine sehr gute, offene und partnerschaftliche Zusammenarbeit. Was das Fräsen angeht, sind wir immer sehr zufrieden, auch wegen des stets guten Services. Das Gleiche gilt auch für die Bauteile von HMG und die Zusammenarbeit mit den MPA-Experten.“