Durch eine spezielle Beschichtung steigert der Hersteller von Prototypen und Kleinserien die Standzeit solcher Werkzeuge deutlich und beschleunigt damit die Markteinführung neuer Produkte. Für einen Medizintechnik-Hersteller wurden so 325.000 Vorserienteile in Reinraumqualität produziert.

1zu1, Dornbirn (Österreich), erweitert die Produktionskapazität seiner Spritzgießabteilung. Hohe Qualitätsstandards und ausgefeilte Produktionsprozesse ermöglichen mit den von 1zu1 hergestellten Aluminium-Werkzeugen ab sofort mittelgroße Serien bis 100.000 Stück – und das im Expressverfahren. Die Kapazität kann zudem mittels chemischer Beschichtungsverfahren weiter gesteigert werden. „Von der Entwicklung des Pilotwerkzeugs über die Herstellung des Produktionswerkzeugs bis zur Qualitätskontrolle mittels CT-Messung vergehen nur wenige Wochen“, berichtet Wolfgang Humml, technischer Geschäftsführer von 1zu1.

Das Steckmodul wurde in kurzer Zeit vom Prototyp bis zur Serie realisiert und es wurden rund 325.000 Stück gefertigt. (Foto: Darko Todorovic)

Damit sorgt das High-Tech-Unternehmen in Zeiten volatiler Lieferketten für die rasche, kostengünstige und garantierte Umsetzung serienreifer Kunststoffteile in Originalwerkstoffen mit Größen bis zu 250 mm. „Wir ermöglichen unseren Kunden durch Rapid Tooling eine nahtlose Vorserienproduktion mit hohen Stückzahlen und verschaffen ihnen damit einen enormen Marktvorteil bis zum Start der Massenproduktion“, betont Humml.

Mikrofluidik, Reinraumqualität und mehr als eine Viertelmillion Exemplare in der Vorserie: Bei der Realisierung eines spritzgegossenen Steckmoduls für die Analyse von Viruserkrankungen gelang 1zu1 und dem dänischen Medizintechnik-Unternehmen BluSense-Diagnostics ein reibungsloser Entwicklungsprozess vom Prototyp bis zum serienreifen Produkt. Nach der erfolgreichen Pilotphase wurde für die Produktion in nur sechs Wochen erstmals ein beschichtetes Alu-Werkzeug hergestellt.

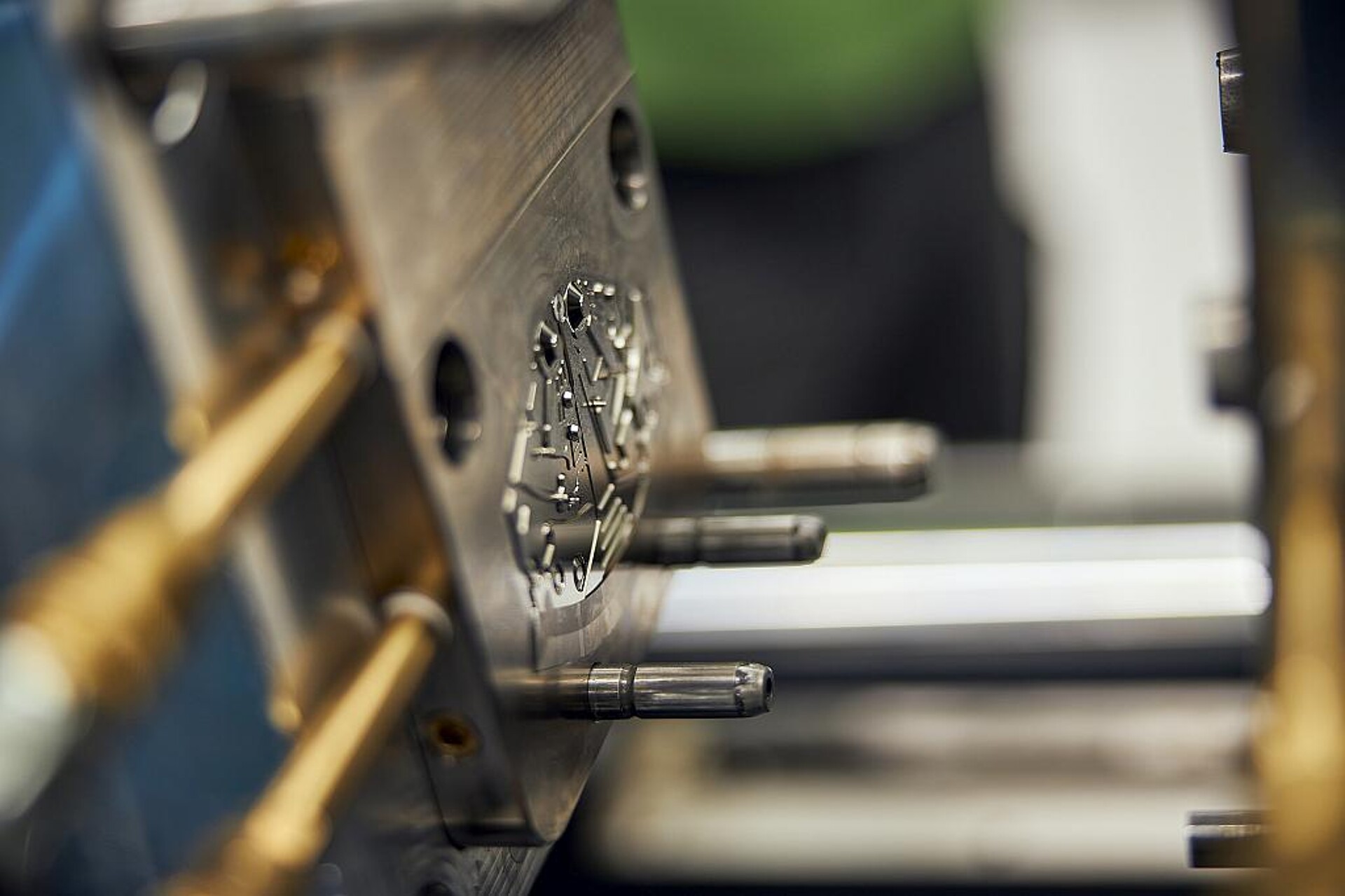

Für die Produktion entwickelte 1zu1 erstmals ein durch Beschichtung dreieinhalbmal härteres Alu-Werkzeug. (Foto: Darko Todorovic)

Über ein chemisches Beschichtungsverfahren wurde die Standzeit des Werkzeugs deutlich erhöht und die Entformung der Bauteile verbessert – beste Voraussetzungen für die Fertigung kleiner und mittlerer Serien funktionstauglicher Bauteile. „Das beschichtete Werkzeug ist dreieinhalbmal härter als herkömmliche Alu-Werkzeuge und reicht nahe an gehärtete Stahlwerkzeuge heran“, erklärt Bernd Patscheider, Fertigungsleiter Tooling bei 1zu1.

Durch die exklusive Nutzung der Spritzgießmaschine im Reinraum sowie eine Werkzeugauslegung mit Heißkanal und Nadelverschlussdüse, die keinen manuellen Kontakt erfordert, kann 1zu1 die geforderte Serienqualität in ISO Klasse 8 garantieren. Die Qualität der Teile wird zudem in definierten Tranchen mittels moderner Computertomographie-Messung geprüft. „All das ermöglicht eine umgehende Reaktion auf etwaige Abweichungen durch Werkzeugverschleiß, eine minimale Markteinführungszeit sowie garantierte Liefertermine“, so Humml.