Mit der Herstellung von Kleinstteilen aus Teflon durch Mikrospräzisionsspritzgießen in ihrem Werk in Teisnach nimmt die Rohde & Schwarz GmbH & Co. KG eine Vorreiterrolle am Markt ein. Hergestellt werden […]

Mit der Herstellung von Kleinstteilen aus Teflon durch Mikrospräzisionsspritzgießen in ihrem Werk in Teisnach nimmt die Rohde & Schwarz GmbH & Co. KG eine Vorreiterrolle am Markt ein. Hergestellt werden diese bis vor kurzem als Drehteile realisierten Bauelemente für die Hochfrequenztechnologie auf für das Spritzgießen von Kleinst- und Mikroteilen konzipierten Maschinen der Wittmann Battenfeld GmbH, Kottingbrunn (Österreich).

Das 1933 gegründete Familienunternehmen Rohde & Schwarz mit Stammsitz in München steht seit nunmehr über 80 Jahren für Qualität, Präzision und Innovation auf allen Feldern der drahtlosen Kommunikationstechnik. Der knapp 10.000 Mitarbeiter starke Elektronikkonzern nimmt weltweit eine führende Rolle in seinen Geschäftsfeldern Messtechnik, Rundfunk- und Medientechnik, Sichere Kommunikation, Cyber-Sicherheit sowie Funküberwachung- und Funkortungstechnik ein. Im Bereich der Mobilfunk- und EMV-Messtechnik sowie der Sende- und Messtechnik für das digitale terrestrische Fernsehen ist Rohde & Schwarz Weltmarktführer.

1969 wurde der Standort Teisnach eröffnet. Das Werk Teisnach, in dem über 1.400 Mitarbeiter beschäftigt sind, versteht sich als Systemlieferant und Kompetenzzentrum für mechanische und elektronische Fertigung im Werksverbund von Rohde & Schwarz. Die Angebotspalette des Werks Teisnach erstreckt sich von Präzisionsmechanik über Oberflächentechnik, Gehäusetechnologie, der Fertigung von Leiterplatten und der Montage elektromechanischer Baugruppen bis hin zu Prüf- und Automatisierungslösungen. Im Bereich der Präzisionsmechanik bietet Rohde & Schwarz in Teisnach sowohl spanlose Verarbeitungsprozesse als auch die spanabhebenden Fertigungstechnologien Drehen, Fräsen, Bohren in Kombination mit den geeigneten Präzisionsoberflächentechnologien an.

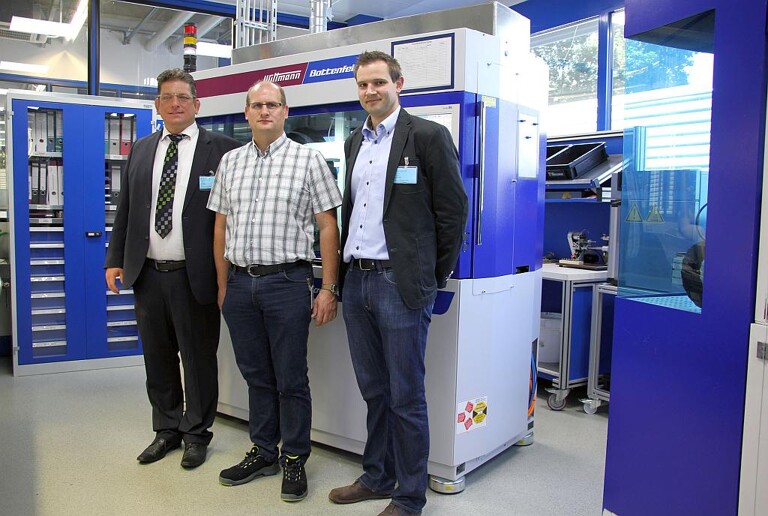

Gottfried Hausladen, Vertrieb Wittmann Battenfeld, Johann Haimerl, Präzisionstechnik Rohde & Schwarz, Martin Philipp-Pichler, Vertrieb Micropower Wittmann Battenfeld. (Foto: Rohde & Schwarz)

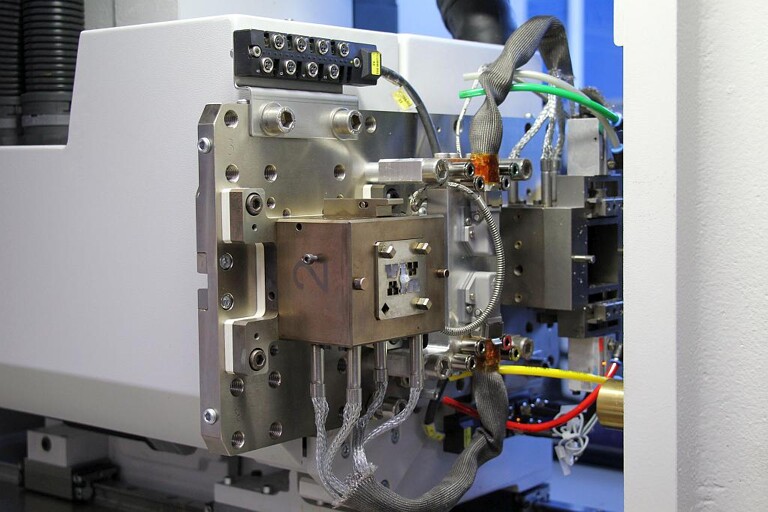

Zur Herstellung hochpräziser Kunststoffteile mit Toleranzen von bis zu 7 µm setzt Rohde & Schwarz seit Ende 2012 Mikrospritzgießmaschinen von Wittmann Battenfeld ein. Im November 2012 wurde die für das Spritzgießen von Kleinst- und Mikroteilen konzipierte Maschine der Type Microsystem 50 in Betrieb genommen. Im November 2014 folgte eine Micropower 15/7,5, die die Mikromaschine der neuesten Generation von Wittmann Battenfeld darstellt. Die Micropower als voll integrierte Produktionszelle verfügt über den Wittmann Scara Roboter W8VS2 und das ebenfalls für die Mikroanwendung entwickelte und integrierte Tempro Micro Temperiergerät. Die Maschinen der Micropower-Reihe zeichnen sich neben ihrer hohen Wirtschaftlichkeit und Effizienz vor allem durch ein Höchstmaß an Präzision aus, die unter anderem durch den Einsatz eines zweistufigen Schnecken-Kolben-Spritzaggregats mit einem Schussvolumen von 0,05 bis 4 cm³ erzielt wird. Und genau diese Präzision benötigt Rohde & Schwarz für die Herstellung seiner Kleinstteile, die primär in ebenfalls von Rohde & Schwarz montierte Hochfrequenzbaugruppen eingebaut werden.

Die Werkzeuge aus gehärtetem Stahl fertigt das Unternehmen zu 100 % im Haus. Im Werkzeugbau kommen Präzisionserodiermaschinen zum Einsatz, mit deren Hilfe primär mittels Drahterodieren Werkzeugteile in einem Toleranzbereich von bis zu 3 µm hergestellt werden. Auch die Betriebsmittelkonstruktion erfolgt bei Rohde & Schwarz im Haus. Damit kann das Unternehmen nicht nur Werkzeuge in der Präzision fertigen, die es für die Herstellung seiner Hochpräzisionsteile benötigt, sondern hat auch den Vorteil geringer Durchlaufzeiten bei der Werkzeugfertigung, um hoch flexibel auf die Bedürfnisse des Marktes und seiner Kunden zu reagieren.

Typische bei Rohde & Schwarz in Teisnach gefertigte Mikroteile sind beispielsweise Stecker, bei denen sich der Toleranzbereich von Innen- zu Außenleiter bei 12 µm bewegt.

Die neueste Entwicklung des Unternehmens im Bereich des Mikropräzisionsspritzgusses ist ein Abstandshalter aus Teflon, der in Hochfrequenzbaugruppen zur Anwendung kommt. Dieses Teil, das ursprünglich als Drehteil gefertigt wurde, kann mittels Mikropräzisionsspritzgießen deutlich wirtschaftlicher hergestellt werden als bisher. Um die Umstellung dieses Drehteils aus Teflon durch Mikrospritzgießen zu bewerkstelligen, waren bei Rohde & Schwarz aufwendige Vorarbeiten erforderlich, die ihre Ursache primär in den spezifischen Eigenschaften des Werkstoffs Teflon haben. Da bei der Heißverarbeitung von Teflon bei hohen Temperaturen gesundheitsschädliche Gase bzw. Fluorverbindungen entstehen können, mussten Analysen durchgeführt werden, um abzuklären, welche Zersetzungsprodukte entstehen können und in welchen Mengen diese auftreten und auch ob diese gegebenenfalls Auswirkungen auf die Gesundheit der Mitarbeiter haben könnten. Das Ausmaß der entstehenden Zersetzungsprodukte ist dabei vom verarbeiteten Kunststoff selbst, von den zugefügten Additiven und nicht zuletzt vom angewandten Heißverarbeitungsverfahren und den dabei auftretenden Temperaturen abhängig. Die eingesetzten Mikrospritzgießmaschinen von Wittmann Battenfeld arbeiten bei einer Temperatur von ca. 350 °C, sind komplett eingehaust und mit einer Absauganlage versehen.

Zur Identifizierung der freigesetzten Gase wurde eine mit einem Infrarotspektrometer gekoppelte Thermomikrowaage verwendet. Es wurde eine Analyse der Massenänderungen und der ausgasenden Substanzen durchgeführt. Die Massenänderungen wurden mit der Thermowaage gemessen. Integrierte Durchflussregler garantierten exakt geregelte Durchflussmengen für zwei Spülgase und ein Schutzgas. Die aus den Proben durch die thermische Analyse freigesetzten Gase wurden direkt in das Fourier-Transform-Infrarotspektrometer geleitet, das einen Spektralbereich von 500/cm bis 6.000/cm abdeckt. Der Datentransfer erfolgte online während der Messung. Mittels dieser Methodik konnte Rohde & Schwarz einwandfrei belegen, dass bei der Verarbeitung des eingesetzten Teflons keine Gefährdung der Mitarbeiter gegeben ist.

In weiterer Folge wurde ein Versuchswerkzeug hergestellt, um zu prüfen, wie sich Teflon auf der Mikrospritzgießmaschine verarbeiten lässt. Nach positivem Ergebnis und Ermittlung des Schwundverhaltens machte man sich bei Rohde & Schwarz an die Konstruktion des Serienwerkzeuges, das im eigenen Werkzeugbau auf einer Präzisionserodiermaschine gefertigt wurde. Nach der Bemusterung und der Werkzeuganpassung sowie der Untersuchung der Prozessfähigkeit konnte die Serienfreigabe erfolgen.

Mit der Herstellung von Kleinstteilen aus Teflon durch Mikropräzisionsspritzgießen nimmt Rohde & Schwarz eine Vorreiterrolle am Markt ein. Hergestellt werden diese ursprünglich als Drehteile realisierten Bauelemente auf zwei Mikrospritzgießmaschinen von Wittmann Battenfeld, die sich aufgrund ihrer spezifischen Auslegung durch hohe Prozesssicherheit und Präzision auszeichnen und damit besonders für die konstante Produktion von Teilen, deren Toleranzen im 1000stel Bereich liegen, eignen. Um den geforderten, extrem niedrigen Toleranzbereich zu erzielen, stehen die Maschinen in einem klimatisierten Raum, in dem Temperatur und Luftfeuchtigkeit konstant gehalten werden. In diesem Raum werden aus denselben Gründen auch die Werkzeuge und das Material gelagert.

Lagerung des Materials im klimatisierten Raum in unmittelbarer Nähe zu den Maschinen. (Foto: Rohde & Schwarz)

Da die mit den Mikrospritzgießmaschinen hergestellten Teile nicht entgratet werden müssen, entfällt die bei Drehteilen erforderliche Nacharbeit, wodurch eine deutlich wirtschaftliche Produktion der Bauelemente möglich ist. Neben den positiven Ergebnissen, die Rohde & Schwarz bei der Herstellung der Teflonteile mit den Maschinen von Wittmann Battenfeld erzielt hat, schätzt das Unternehmen an den Maschinen insbesondere den geringen Platzbedarf, der einerseits dem Design der Maschinen und andererseits der Vollintegration der eigens für diese Maschinen konzipierten Roboter und Peripheriegeräte als auch der integrierten Bildverarbeitung zu verdanken ist. Darüber hinaus passen die mit Drehteller ausgerüsteten Maschinen von Wittmann Battenfeld perfekt zum Werkzeugkonzept von Rohde & Schwarz und sind damit schnell aufrüstbar. Des Weiteren schätzt man bei Rohde & Schwarz die Möglichkeit, sowohl Maschinen als auch Peripherie in der Wittmann-Gruppe aus einer Hand zu beziehen. Johann Haimerl, zuständig für die Präzisionstechnik im Unternehmen: „Bei Wittmann Battenfeld haben wir einen Ansprechpartner für das gesamte Paket. Das erleichtert die Abstimmung enorm.“

Der Bereich des Mikrospritzgusses ist bei Rohde & Schwarz seit der Einführung in 2012 stark gewachsen und soll auch weiter wachsen, da aus Gründen der Präzision und der Wirtschaftlichkeit auch andere Dreh- und Frästeile über Zeit auf Mikrospritzguss umgestellt werden sollen.