Täglich werden weltweit 2,5 Milliarden Tassen Kaffee getrunken, ein Großteil davon wird aus Kaffeepulver-Portionskapseln durch Kaffeeautomaten zubereitet. Diese Portionskapseln bestehen wegen der notwendigen Sauerstoffbarriere zur Vermeidung der Kaffee-Alterung durch Oxidation […]

Kapseln aus einer 7-Schicht-Verbundfolie sind die moderne Art Kaffee portioniert zu lagern. Die Folie vereint Barriereeigenschaften und Recyclingfähigkeit. (Foto: Greiner Packaging)

Täglich werden weltweit 2,5 Milliarden Tassen Kaffee getrunken, ein Großteil davon wird aus Kaffeepulver-Portionskapseln durch Kaffeeautomaten zubereitet. Diese Portionskapseln bestehen wegen der notwendigen Sauerstoffbarriere zur Vermeidung der Kaffee-Alterung durch Oxidation entweder aus Aluminium oder einer Kunststoff-Verbundfolie mit integrierter Sauerstoff-Barriere. Letztere werden seit 2015 bei der österreichischen Greiner Packaging in Kremsmünster produziert. Dafür wurde zusammen mit dem Peripheriegeräte-Hersteller Motan, Friedrichsdorf, und der österreichischen Vertretung Fa. Luger ein nachhaltiges Produktionskonzept entwickelt, bei dem der nach dem Ausstanzen der tiefgezogenen Kapselkörper zurück bleibende Stanzabfall zur Gänze und unter Beibehaltung aller Qualitätslimits in die 7-Schicht-Extrusionslinie rückgeführt wird.

Da Kaffee ein Naturprodukt ist, unterliegt er, wie alle lebenden Materien, einem oxidativen Alterungsprozess, insbesondere wenn er offen Luft und Feuchtigkeit ausgesetzt ist. Vor allem die bei der Kaffeeröstung freigesetzten Aromastoffe und die ungesättigten Fettsäuren im Kaffeebohnenöl oxidieren sehr schnell. Wahrgenommen wird dies durch die damit einhergehende Geschmacks- und Geruchsänderung. Der Kaffee wird sauer und ranzig. Dies trifft sowohl auf ganze, geröstete Bohnen, als auch den gemahlenen Kaffee zu und geht sehr schnell vor sich. So verliert frisch gemahlener Kaffee nach nur 15 Minuten bis zu 60 % seines Aromas. Der einzige Weg, dies zu verhindern, ist, die Oxidationsreaktion so schnell und so vollständig als möglich anzuhalten, und zwar durch Verpackung in luft- und wasserdichte Behälter, wie es beispielsweise Kaffeekapseln sind.

Kaffeekapseln aus Barriere-Kunststoff

Wie eingangs erwähnt, bestehen die Portionsbehälter entweder aus Aluminium oder aus Kunststoff, beide aus Folien tiefgezogen. Ohne Wertung, welche Verpackungslösung die bessere ist, besteht doch ein signifikanter Unterschied zwischen den beiden Alternativen. Während eine Aluminiumfolie eine gute Barriere gegen fast alle Außeneinflüsse ist, gibt es nur wenige Kunststoffe, die gas- und aromadicht sind. Die besten Barriere-Eigenschaften besitzt EVOH, ein Ethylen-Vinylalkohol-Copolymer, und zwar sowohl gegen Sauerstoff als auch gegen Wasserdampf. Es ist genauso gasdicht, wie eine 10.000-fach so dicke LDPE-Schicht. Da es vergleichsweise teuer ist, wird es zentral als dünne Sperrschicht innerhalb einer Verbundfolie zusammen mit anderen Kunststoffen eingesetzt. Bei Greiner Packaging im oberösterreichischen Kremsmünster wird eine 7-Schicht-Verbundfolie zur Herstellung von Kaffeekapseln eingesetzt.

Nachhaltiges Produktionskonzept

Die aus der Extrusionsanlage kommende 7-Schicht-Barrierefolie läuft direkt in eine Tiefzieh- und Stanzanlage. Das zurückbleibende Stanzgitter und anfallende Schlechtteile werden direkt anschließend einer Schneidmühle zugeleitet und von dort wieder in die Produktion zurückgeführt. (Foto: Motan)

Da die Becher der Kaffeekapseln durch Tiefziehen und Stanzen aus der Verbundfolie hergestellt werden, bleibt über 50 Prozent der Folie als Stanzgitter zurück. Da diese Abfallmenge angesichts der projektierten Massenproduktion weder logistisch, noch wirtschaftlich entsorgt hätte werden können, entwickelte Greiner Packaging zusammen mit den langjährigen Anlagenpartnern, der deutschen Motan-Gruppe, Hersteller von Peripheriegeräten, und der österreichischen Luger GmbH, als Motan-Projektplaner und Anlagenmonteur, und dem Extrusionstechnik-Lieferanten ein Konzept zur vollständigen Rückführung des Stanzabfalls innerhalb der laufenden Produktion. Dafür musste die zu produzierende Mehrschichtfolie so angepasst werden, dass sie bis zu 60 % aus dem Mahlgut der Ausgangsfolie bestehen kann.

Der zentrale Extruder ist für 70 % der Folie in Form des Recyclinganteils verantwortlich. Flankiert wird er von den Extrudern für die Barriereschicht und die Haftvermittler-Schichten. Über vertikale Schmelzeleitungen (im Hintergrund) sind die Extruder für die PP-Deckschichten angebunden. (Foto: Motan)

Die Stanzgitter und Ausschussteile werden direkt an der Tiefziehmaschine ausgeschleust und einer Mühle zugeführt. Das Mahlgut geht entweder in einen Speichersilo oder in Big Bags und wird von dort zur Extrusionsanlage geleitet, wo daraus ein Mischpolymerisat hergestellt wird, das die zwei Hauptschichten der Verbundfolie stellt. Dem entsprechend entfallen inklusive der Zudosierung von Neumaterial 70 % des gesamten Materialdurchsatzes der projektierten Förder- und Dosieranlage auf den Recyclingkreislauf. Die verbleibenden 30 % teilen sich auf die vergleichsweise kleinen Materialdurchsätze der zusätzlichen vier Extruder auf. Diese vier Extruder sind in zwei Ebenen um den zentralen Mahlgut-Extruder angeordnet, der sich auf der Basisebene befindet. Flankiert wird er von den Extrudern für die zentrale Barriereschicht und die Haftvermittler-Schichten. „Im ersten Stock“ befinden sich die Extruder für die beiden Deckschichten. Im zweiten Stock darüber befinden sich die Materialabscheider für die darunter befindlichen Extruder.

Die 7-Schicht-Folienanlage ist in drei Funktionsebenen übereinander aufgebaut. Auf der untersten Ebene (hier nicht sichtbar) befinden sich drei Extruder (siehe Abb.3), auf Ebene zwei befinden sich die zwei Extruder für die Deckschichten, auf der obersten Ebene die Dosiergeräte zur Versorgung der darunter befindlichen Extruder. (Foto: Motan)

Im Vergleich zur komplexen Dosier- und Mischtechnik konnte das Rohrleitungssystem einfach und direkt ausgelegt werden, mit einer Fix-Verrohrung zu jedem Materialabscheider. Es gibt keine Kupplungsstation und auch keine zwischengeschaltete Materialtrocknung.

Die Dosierpräzision liegt im Detail

Wie oben erwähnt, entfällt der größte Materialdurchsatz auf die Mahlgutschichten, die wegen der möglichen Schwankungen beim Schüttgewicht über gravimetrische Dosiergeräte und ein nachfolgendes Mischsystem versorgt werden. Dazu Helmut Reckziegel, Leiter der Business Unit Capsules: „In diesem Zusammenhang ist erwähnenswert, dass das als Füllmaterial in die Mehrschichtfolie rückgeführte Mahlgut aus der 7-Schicht-Folie besteht, und sich damit aus den fünf, darin enthaltenen, unterschiedlich viskosen Materialien zusammensetzt. Diese 5-Material-Mischung in einen stabilen Mischungs- und Fließzustand zu bekommen, war unser gemeinsames Ziel. Denn eine instabile Materialzusammensetzung, sei es durch ein schwankendes Schüttgewicht oder eine Materialanteilsveränderung führt zu Qualitätsminderungen beim Extrudat, insbesondere wenn sieben Schichten miteinander harmonieren müssen. Da wir diesbezüglich eine Regelungsmöglichkeit einbauen wollten, haben wir die Zumischung von PP-Neuware zum Mahlgut vorgesehen. Damit kann die, durch das Rückführen des Stanzgitters ausgelöste, kontinuierliche Anreicherung der Konzentrationen des EVOH-Anteils und des Haftvermittlers in der Gesamtfolie bei 14 bzw. 12 % stabilisiert werden, und damit zusammenhängend die Schmelzeviskosität.“

Zentrale Mischstation zur Versorgung des „Mahlgut-Extruders“. In ihr treffen vier Materialkomponenten (Mahlgut aus dem Silo oder aus dem Big-Bag, Stabilisator für den Haftvermittler und PP-Neumaterial) zusammen, die aus den gravimetrischen Dosiergeräten in der dritten Ebene zudosiert werden. (Foto: Motan)

Noch ein Konzeptdetail ist erwähnenswert: Durch die kürzest mögliche Rückführung des Mahlgutes kühlt das Mahlgut nicht vollständig aus. Ein Großteil der darin enthaltenen Wärmeenergie kann so für ein schnelleres Aufschmelzen im Extruder verwendet werden, was angesichts eines Materialdurchsatzes am Mahlgut-Extruder von rund 500 kg/h zu einer deutlichen Verbesserung der Energiebilanz führt.

Alle anderen Materialanteile werden als Neuware in konstanter Qualität volumetrisch zudosiert. Dabei liegen die Durchsatzmengen für das Barrierematerial und den Haftvermittler bei maximal 60 kg/h. Etwas darüber, bei rund 110 kg/h liegt der Durchsatz bei den PP-Deckschichten, die zusätzlich mit weißem bzw. braunem Farb-Masterbatch versetzt werden.

Gesamtanlage über Produktionsleitrechner transparent bedienbar

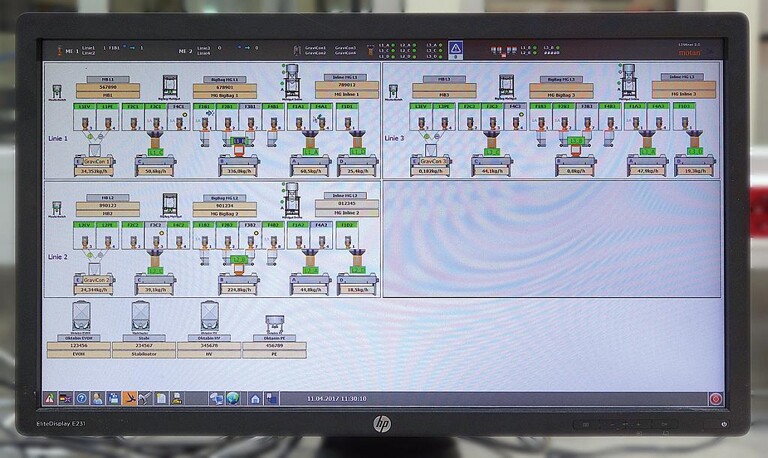

Sämtliche Funktionen und Einstelldaten der komplexen Förder- und Dosieranlage werden mittels Controlnet, einem integrierten Steuerungskonzept zur Bedienung, Überwachung und Verwaltung aller Schritte des Rohmaterialhandlings angesteuert und sind über Linknet 2.0 an das Motan-Leitrechnersystem angebunden. (Foto: Motan)

Alle Anlagenkomponenten werden über die von Motan dafür spezifisch entwickelten, fernsteuerbaren Elektronik-Module angesteuert und bedient. Diese sind Gravinet für gravimetrische Dosiergeräte und Volunet für volumetrische Dosiergeräte. Sie sind über ein Ethernet bzw. TCP/IP zu einem Controlnet zur zentralen Anlagensteuerung verbunden. Diese kann bis zum Linknet, einem umfassenden Anlagen-Managementsystem, ausgebaut werden. So ist es mit Linknet 2.0 möglich, die Prozessabläufe und Anwendungsdaten zu erfassen, zu protokollieren und alle angeschlossenen Steuerungen bis hin zur Geräteebene zu bedienen. Alle kommunikationsfähigen Motan-Steuerungen können angebunden werden. Die Chargenrückverfolgung ist damit durchgängig möglich.

Erfolg durch langjährig bewährte Partnerschaft

Helmut Reckziegel, Leiter der Business Unit Capsules innerhalb der Greiner Packaging und Horst Bar, der verantwortliche Projektleiter bei der Luger GesmbH blicken auf eine mehr als 40-jährige Zusammenarbeit mit Motan zurück. (Foto: Motan)

Abschließend fasst Helmut Reckziegel in seinem Resümee des Projektablaufs das wesentliche Kriterium für die schon nach kurzer Anlaufphase stabile Produktion zusammen: „Angesichts des Einstiegs in eine neue Größenordnung der Massenproduktion, war uns wichtig, das technische Risiko überschaubar klein zu halten. Nicht zuletzt deshalb haben wir für die Weiterführung von langjährig bewährten Partnerschaften entschieden. Mit Luger, dem Systemtechnik-Partner von Motan arbeiten wir bereits seit mehr als 40 Jahren zusammen. Dass die Motan-Komponenten die von uns angestrebte Gesamtsystem-Verfügbarkeit von über 90 % im 7/24/365-Betrieb nicht in Frage stellen würden, war uns aus ähnlichen Anlagenprojekten aus der Vergangenheit bekannt. Ebenso gingen wir davon aus, dass auch die notwendige Dosiergenauigkeit und die volle Einbindung aller Einstell- und Leistungsdaten in unser „Big-Data-Konzept“ zur Qualitätsdatenerfassung gegeben sein würden.“