Die Fluorierung von Kunststoffteilen zur Erzielung von unterschiedlichen Oberflächeneigenschaften ist ein wichtiger Vorbehandlungsschritt bei der Verarbeitung von Kunststoffteilen. Die Firma Fluor Technik System GmbH, Lauterbach, hat sich auf diese Oberflächenbehandlung […]

Die Fluorierung von Kunststoffteilen zur Erzielung von unterschiedlichen Oberflächeneigenschaften ist ein wichtiger Vorbehandlungsschritt bei der Verarbeitung von Kunststoffteilen. Die Firma Fluor Technik System GmbH, Lauterbach, hat sich auf diese Oberflächenbehandlung spezialisiert. Sie bietet als Dienstleister die Fluorierung von Kunststoffteilen zur Veränderung des Benetzungsverhaltens, der Haftungseigenschaften, der Reibung oder Klebrigkeit sowie der Barriereeigenschaften verschiedener Kunststoffe an. Außerdem baut Fluor Technik System kundenspezifische Fluorierungsanlagen und vertreibt diese weltweit. Zur Erzeugung des notwendigen Prozessvakuums werden trocken verdichtende Vakuumsysteme der Busch Dienste GmbH, Maulburg, mit jeweils einer Schrauben-Vakuumpumpe Cobra NS als Vorpumpe eingesetzt, weil dies für Fluor Technik System die zuverlässigste Möglichkeit darstellt, den Fluorierungsprozess sicher und nachvollziehbar zu fahren.

Bereits seit annähernd 25 Jahren fertigt Fluor Technik System im hessischen Lauterbach Fluorierungsanlagen, die jeweils individuell auf die Anforderungen des Kunden ausgelegt werden. Dies betrifft nicht nur die Hardware, sondern auch die Steuerung, mit der verschiedene Programme abgerufen werden können, die auf die zu fluorierenden Teile des Kunden abgestimmt sind. Fluor Technik System installiert die Anlagen weltweit und nimmt diese mit eigenen Technikern in Betrieb. Gleichzeitig bietet die Firma als Dienstleister auch die Fluorierung von Kunststoff-, Gummi- oder Silikonteilen an. Die Kunden kommen aus den unterschiedlichsten Branchen, sodass Teile für die Automobilindustrie und deren Zulieferer, für die Medizintechnik, die Luft- und Raumfahrttechnik oder Teile der „weißen Ware“ durch Fluorierung vorbehandelt werden. Am häufigsten wird die Adhäsionsfluorierung durchgeführt. Diese ermöglicht, eine Kunststoffoberfläche so zu beeinflussen, dass sie eine höhere Polarität erlangt, die Oberfläche dadurch insgesamt eine größere Kontaktfläche bietet und diese somit eine bessere Haftung erhält. Dies ist beispielsweise notwendig, wenn verschiedene Schichten gleichmäßig verbunden werden sollen, oder zur Vorbereitung einer Lackierung, Beflockung oder zur besseren Haftung eines Klebers. Außerdem wird das Fluorierungsverfahren zur Hydrophilierung eingesetzt. Dadurch werden Oberflächen gleichmäßig benetzt, was wiederum das Bedrucken erleichtert oder, beispielsweise bei Geschirrspüler-Einsätzen, deren Trocknung begünstigt. Annähernd alle Kunststoffe können zur Gleitreibungsminimierung bei Fluor Technik System fluoriert werden. Auch bei der Fluorierung von Gummi und Silikon kann man auf eine große Erfahrung zurückgreifen.

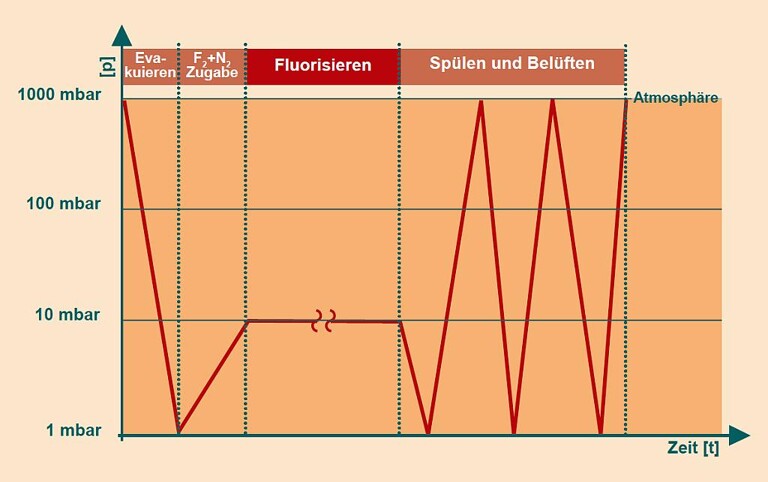

Der Fluorierungsprozess erfolgt in verschiedenen Anlagen, die entweder aus einer Prozesskammer bestehen, die jeweils mit einer Charge bestückt wird (Offline-Anlagen), oder aus Bahnen-Anlagen, bei denen kontinuierlich Kunststoffbahnen während des Durchlaufens fluoriert werden (Inline-Anlagen). Als Fluorierungsmittel wird ein Gasgemisch aus 10 % Fluor und 90 % Stickstoff verwendet. Die Änderung der Oberflächeneigenschaften wird durch das äußerst reaktive Fluorgas bewirkt. Dieses ersetzt in der Oberfläche partiell Wasserstoffatome durch Fluoratome. Die Fluorierung ist somit eine chemische Reaktion und keine Beschichtungsart. Die Eindringtiefe der Fluoratome in das Substrat liegt im molekularen Bereich. Die Eigenschaften des Basismaterials und dessen Maße bleiben völlig unverändert. Nur die Oberflächenenergie und die Polarität werden durch das Fluor langzeitstabil beeinflusst. Durch eine gezielte Prozesssteuerung lassen sich die Fluorierungs-Ergebnisse genau auf das Ausgangspolymer und die gewünschte Anwendung abstimmen. Die grundsätzlichen Prozessparameter sind die Verweilzeit in der Prozesskammer, die Temperatur und die Fluorkonzentration, die durch den Druck bestimmt wird. Diese Parameter fließen in die vollautomatische Prozesssteuerung als sogenanntes Rezept ein. So erhalten alle zu fluorierenden Teile je nach Ausgangsmaterial und gewünschter Oberflächeneigenschaft in einem jederzeit nachvollziehbaren Prozess ein individuelles Rezept.

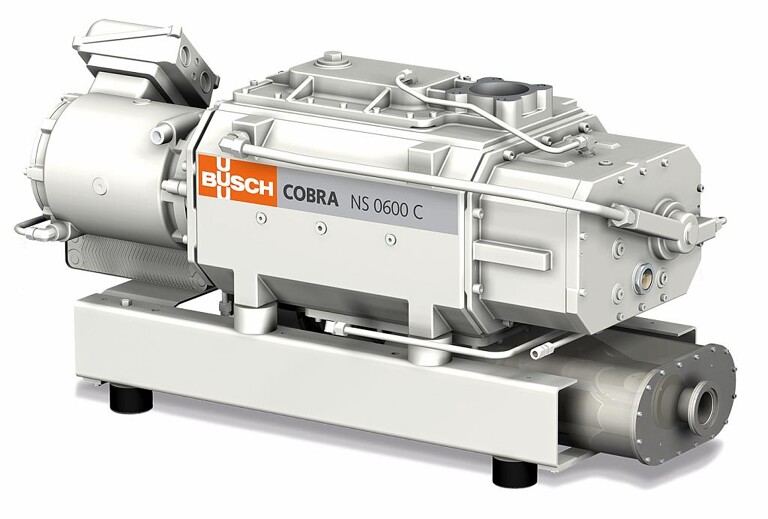

„Das Herzstück einer Fluorierungsanlage ist die Vakuumtechnik“, sagt Bernd Möller, Geschäftsführer von Fluor Technik System, „denn von ihrer Zuverlässigkeit hängt die Qualität der behandelten Teile ab.“ In seinen Fluorierungsanlagen setzt er nur Vakuumsysteme von Busch ein, die absolut trocken, das heißt ohne jegliches Betriebsmittel in den Verdichtungsräumen, betrieben werden. Als Vorpumpe wird jeweils eine Schrauben-Vakuumpumpe Cobra NS verwendet, der eine Wälzkolben-Vakuumpumpe als Booster nachgeschaltet ist. Die Schrauben-Vakuumpumpen wurden von Busch für die Halbleiterindustrie entwickelt. Sie bieten eine hohe Prozesssicherheit, und durch ihr spezielles Schraubenprofil erreichen sie kurze Evakuierungszeiten. Die Vakuumpumpen sind hermetisch dicht und stellen somit sicher, dass kein Fluorgas in die Umgebung gelangen kann.

Beide Vakuumpumpen inklusive der Antriebsmotoren sind wassergekühlt. Dadurch lässt sich die Betriebstemperatur exakt justieren. Verschiedene Überwachungsorgane melden sofort, falls eine Störung auftritt. So werden permanent die Temperaturen der Vakuumpumpen selbst, des Betriebsmittels in den Getrieben und des Kühlwassers gemessen. Außerdem werden die Kühlwassermenge und die Stickstoffmenge, mit der die Cobra NS nach Prozessende gespült wird, überwacht.

Bernd Möller hat in seinem Betrieb die Vakuumtechnik von Busch ausgiebig getestet und ist von dessen Robustheit und Zuverlässigkeit absolut überzeugt. Die Vakuumsysteme sind je nach Arbeitszeiten zwischen acht und 24 Stunden in Betrieb. Die Getriebe der Schrauben-Vakuumpumpen, wie auch die Getriebe der Wälzkolben-Vakuumpumpen Puma werden mit perfluoriertem Polyether geschmiert. Somit ist sichergestellt, dass sich das reaktive Fluor nicht mit dem Betriebsmittel verbinden kann. Bei rechteckigen Vakuumreaktoren ist eine Gasumwälzung in der Prozesskammer notwendig, um sicherzustellen, dass das Fluorgas alle Bereiche komplett und gleichmäßig ausfüllt, und um eine homogene Oberflächenvorbehandlung zu gewährleisten. Dabei kommen auch wassergekühlte Wälzkolben-Vakuumpumpen Puma zum Einsatz, die unabhängig vom Vakuumsystem betrieben werden.

Fluor Technik Systeme erhält die individuell an seine jeweiligen Fluorierungsanlagen angepassten Vakuumsysteme von Busch anschlussfertig geliefert und installiert diese mit der gesamten Anlage direkt beim Kunden. Neben den technischen Vorteilen der Vakuumsysteme sieht Bernd Möller einen weiteren entscheidenden Vorteil in der Zusammenarbeit mit Busch: Nach der Installation der Fluorierungsanlagen werden diese auch von seinen Technikern in Betrieb genommen, die dann das Bedien- und Wartungspersonal vor Ort schulen. Da Busch ein globales Netzwerk eigener Firmen hat, die wiederum in den einzelnen Ländern ein dichtes Servicenetz betreiben, kommt bei der Inbetriebnahme und Schulung jeweils ein lokaler Busch-Servicetechniker hinzu, der dem Kunden das Vakuumsystem erläutert und der ihm auch die Wartung des Vakuumsystems anbieten kann.